¿Cómo calcular la longitud de un remache?

La longitud de un remache se calcula teniendo en cuenta varios factores. Primero, debemos considerar el grosor de las piezas que se van a unir con dicho remache. Es crucial medir con precisión el espesor de estas piezas para seleccionar el remache adecuado. Luego, debemos tener en cuenta el tipo de cabeza del remache, ya que esto también afectará a su longitud.

Una vez que tengamos estos dos valores, podemos proceder a calcular la longitud del remache. Para ello, podemos utilizar la siguiente fórmula: Longitud del remache = espesor de las piezas + longitud del diámetro. El espesor de las piezas se refiere a la suma de los grosores de ambas piezas que serán unidas con el remache. La longitud del diámetro se obtiene midiendo la cabeza del remache, desde la base hasta la parte superior de la cabeza.

Es importante destacar que existen diferentes tipos de remaches, como remaches ciegos y remaches macizos, y cada uno puede tener requisitos diferentes en cuanto a su longitud. También es indispensable utilizar una herramienta adecuada para medir con precisión tanto el espesor de las piezas como la longitud del diámetro del remache.

En resumen, calcular la longitud de un remache implica medir el espesor de las piezas a unir y la longitud del diámetro del remache. Estos valores se suman para obtener la longitud total del remache necesario para asegurar una unión adecuada y resistente. Recordemos que la precisión en estas mediciones es fundamental para garantizar una instalación exitosa del remache.

¿Cómo se piden los remaches?

Los remaches son elementos de sujeción utilizados en diferentes industrias y aplicaciones. Para pedir remaches, es necesario seguir algunos pasos:

En primer lugar, es importante determinar el tipo de remache que se requiere. Existen diferentes tipos de remaches, como los remaches pop, remaches sólidos y remaches de rosca. Cada uno tiene características específicas y se utiliza en diferentes situaciones.

Una vez que se haya decidido el tipo de remache, es necesario conocer las especificaciones técnicas. Esto incluye el tamaño, el material y la longitud del remache. Estos datos son clave para asegurar la correcta sujeción y resistencia del remache en la aplicación requerida.

Con los datos técnicos en mente, se puede realizar la solicitud del remache. Es importante proporcionar la información precisa al proveedor para evitar errores en el pedido. Esto incluye la cantidad de remaches necesarios y cualquier otro detalle relevante.

Al hacer el pedido, es recomendable verificar la disponibilidad del remache y solicitar una confirmación por escrito. Esto ayuda a evitar contratiempos y asegura que el remache esté listo para su entrega en el momento necesario.

Finalmente, una vez que se haya recibido y probado el remache, es importante llevar un registro de la información. Esto permite tener un control adecuado de los suministros y facilita futuros pedidos de remaches.

¿Cuántas medidas de remaches hay?

La cantidad de medidas de remaches disponibles es amplia y variada. Estos elementos de fijación se utilizan en una amplia gama de industrias y aplicaciones, por lo que es importante contar con diferentes opciones para adaptarse a cada necesidad específica. Existen numerosas dimensiones y tamaños de remaches, así como diferentes tipos y materiales. Esto permite a los usuarios encontrar la medida exacta que se ajuste a sus requerimientos.

Un remache es una pieza cilíndrica compuesta por dos partes: una cabeza y un cuerpo. La cabeza generalmente tiene forma de domo o de cabeza avellanada, y el cuerpo es un cilindro que se inserta en un orificio previamente perforado. Una vez que el remache está en su lugar, se aplica una fuerza para expandirlo y asegurarlo.

Las medidas de los remaches se determinan principalmente por su diámetro y longitud. Los diámetros disponibles pueden variar desde un par de milímetros hasta varios centímetros, y las longitudes pueden ir desde unos pocos milímetros hasta varios centímetros también. La elección de la medida adecuada dependerá del grosor de los materiales que se estén uniendo y del nivel de resistencia requerido.

En cuanto a los tipos de remaches, algunos de los más comunes son los remaches ciegos, los remaches sólidos y los remaches pop. Los remaches ciegos son ideales cuando no se puede acceder a ambos lados del material a unir, mientras que los remaches sólidos son utilizados cuando se busca una mayor resistencia. Por otro lado, los remaches pop son fáciles de instalar y más adecuados para aplicaciones ligeras.

En resumen, la cantidad de medidas de remaches existentes es bastante amplia y está determinada por los diferentes usos que se le pueden dar a estas piezas en la industria. La correcta elección de las medidas permitirá obtener una unión segura y duradera, asegurando la integridad de las estructuras y productos en los que se utilicen los remaches.

¿Cómo saber qué broca usar para un remache?

Para saber qué broca usar para un remache, es importante tener en cuenta algunos factores clave. En primer lugar, debemos considerar el tamaño del remache que vamos a utilizar. Esto nos ayudará a determinar el diámetro de la broca que necesitamos. Recuerda que una broca demasiado pequeña puede dañar el remache, mientras que una demasiado grande no encajará correctamente.

Otro factor a considerar es el material del remache y del material en el que se va a instalar. Si estamos trabajando con remaches de acero inoxidable, por ejemplo, debemos asegurarnos de utilizar una broca diseñada para perforar este tipo de material. Utilizar la broca incorrecta puede resultar en un mal acabado o incluso en la rotura del remache.

Además, es importante recordar que cada tipo de remache requiere una broca específica. Por ejemplo, si estamos utilizando remaches de cabeza redonda, necesitaremos una broca de punta en forma de cono. Si, por otro lado, estamos usando remaches de cabeza avellanada, necesitaremos una broca con punta en ángulo.

Una vez que hayamos determinado el tamaño, el tipo de material y el tipo de remache, podemos proceder a seleccionar la broca adecuada. Si no estás seguro de qué broca utilizar, puedes consultar las recomendaciones del fabricante del remache o buscar información en línea. También es una buena idea consultar con un experto en el tema, como un empleado de una tienda de herramientas.

Recuerda que elegir la broca correcta es fundamental para asegurar una instalación exitosa del remache. Sin la broca adecuada, corre el riesgo de dañar el remache, el material en el que se instala o incluso lesionarse. Por lo tanto, dedique tiempo y atención a esta tarea y utilice siempre las herramientas adecuadas.

¿Qué es un remache estandar?

Un remache estándar es una pieza metálica utilizada en la unión de materiales, especialmente en estructuras metálicas. Es un elemento de fijación que consiste en dos partes: el remache propiamente dicho y la tuerca o burbuja.

El remache estándar se utiliza en diversos sectores como la construcción, la industria automotriz y la aeronáutica, entre otros. Su principal función es unir dos piezas, asegurando así la resistencia y la durabilidad de la estructura. Además, se utilizan para fijar elementos como placas metálicas, perfiles y elementos de sujeción.

El proceso de aplicación del remache estándar se realiza mediante una remachadora, que se encarga de colocar el remache en su posición correcta y de asegurar su fijación. Para ello, se introduce el remache en un orificio perforado en las dos piezas que se desean unir, luego se aplica presión con la remachadora hasta que el remache se expanda y la tuerca se ajuste debidamente.

Uno de los beneficios más destacados del remache estándar es su resistencia y durabilidad. Al estar fabricado en material metálico, es capaz de soportar grandes cargas y resistir la corrosión y el desgaste. Además, la forma en que se expande al ser instalado asegura unión firme y duradera.

En resumen, un remache estándar es una pieza metálica que se utiliza para unir materiales en estructuras metálicas, mediante su expansión y fijación con una remachadora. Su uso es común en distintos sectores industriales y ofrece resistencia, durabilidad y una unión firme entre las piezas unidas.

medidas remaches

Kurtzy Alicates Remachadora Ojales con 100 Ojales – Perforadora Ojetes Cinturón Cuero 16 cm – Ojales de Metal Dorados de 7,2 mm - Sacabocados Cuero, Tela, Ropas, Zapatos, Bolsos y Manualidades

- SET PINZAS SACABOCADOS OJALES: Nuestro set de perforadora cuero incluye unos resistentes alicates sacabocados que miden 16 cm y están hechos de acero. El set de maquina agujeros cinturon también incluye 100 ojales dorados que tienen un diámetro externo de 7,2 mm y un diámetro interno de 4,5 mm. Nuestros alicates están diseñados para usarlos con ojetes de 4, 5 y 6 mm. Los componentes son fáciles de limpiar.

- FÁCIL OPERACIÓN A MANO: Estos sacabocados cuero profesional están diseñados ergonómicamente para la forma de su mano y son fáciles de usar. Los mangos antideslizantes con muelles no cansan la mano y los mangos se pueden presionar fácilmente. La herramienta para ojetes es ligera y resistente al oxido debido a su acabado cromado. Las pinzas pueden colocar ojales en materiales como plástico, acrílico, tela, gamuza, caucho, cartón, tarjetas laminadas y más.

- COLOQUE OJALES CON FACILIDAD: Alinee la remachadora de ojales con el material donde desea colocar el agujero, luego presione hacia abajo el mango de los alicates para hacer un pequeño agujero. Coloque el ojal en su lugar y use la maquina ojales para colocar el ojete en el material, esto lo traba en su lugar. Si la tela es muy gruesa para hacer un agujero, use un punzón de talabartero. Los alicates tienen una guia de medida deslizable para que coloque el agujero a la profundidad deseada.

- PERFORADORA MULTIPROPÓSITO: Nuestra perforadora tela con ojales se puede usar para muchos proyectos diferentes. Úselas para hacer agujeros en cinturones que sean muy grandes. También puede usarlas en zapatos de tela o cuero para ventilación o como agujeros para cordones. Coloque ojales a un bolso para crear un efecto trenzado. También se pueden usar para proyectos de manualidades con tela, correas, tiendas, chaquetas, unir papel, álbumes de recortes y trabajos con cuero.

- GARANTÍA DE DEVOLUCIÓN DE DINERO: Todos los sets de alicates sacabocados se venden con una garantía de devolución de dinero al 100%, en caso de que no esté feliz con su compra. De ser así, por favor, contáctenos y le haremos el reembolso.

250x Remaches de Flor Ala Ancha Blancos 4,8 x 18mm.

- Remaches de Flor Ala Ancha Blancos 4,8 x 18mm. ( Caja de 250 Unidades ) ideal matriculas de coche, remachar plásticos, embellecedores.

- Se abren en forma de flor en cuatro alambres de aluminio, se sirven en caja dispensadora tipo gaveta.

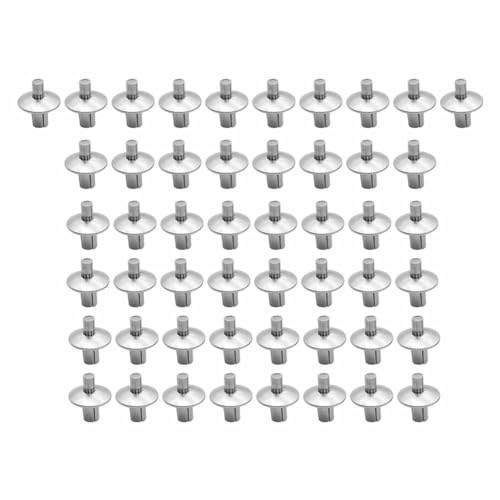

GXFCAI Remache de accionamiento de aluminio Remaches de cabeza redonda plana remaches de aluminio de expansión tipo huelga Remaches de aluminio de cabeza media redonda remaches de golpe de núcleo de

- Materiales de alta calidad: hecho de aluminio de alta calidad, con durabilidad, para garantizar que el uso a largo plazo no se oxida ni daña fácilmente.

- Diseño de cabeza media redonda elevada: la cabeza media redonda puede proporcionar un mejor apoyo y garantizar la estabilidad y firmeza del remache central cuando se fija.

- Diseño de expansión de percusión: al golpear la cabeza del remache, la cola del remache se puede ampliar para proporcionar una mayor fuerza de sujeción al fijar el objeto.

- Varias especificaciones están disponibles: 10pcs, 30pcs, 50pcs y 100pcs están disponibles en diferentes especificaciones de embalaje para satisfacer diferentes necesidades y escenarios de uso.

- Amplia gama de aplicaciones: adecuado para metal, plástico, madera y otros materiales fijos, como fabricación de automóviles, equipos mecánicos, fabricación de muebles y otros campos, conveniente y práctico.

Remaches de Plástico, Diealles Shine 100 Piezas Clips de Fijación para Coche, Universales Grapas Coche, 6 Tamaños Clips Carrocería para Puerta Parachoques Fender Liner Sealing Strip Clips Fijos

- 【1】Puede obtener 6 tipos de remaches de plástico en una caja de almacenamiento, que tienen 100 piezas en total. Diferentes tamaños y tipos satisfacen sus diferentes necesidades.

- 【2】Nuestros grapas universales coche hechos de excelente plástico y se parecen a los originales utilizados en el vehículo, también resistente al desgaste y resistente a la corrosión.

- 【3】Nuestros clips remaches plástico se pueden instalar fácilmente sin procedimientos complicados. Simplemente encuentre los remaches de plástico requeridos en la caja, simplemente retire el clip de su cuerpo original e instálelo.

- 【4】Una amplia gama de usos posibles: los clips de fijación se pueden usar para puertas, parachoques, guardabarros, faldas laterales, rejilla del radiador, escudo de radiador, etc.

- 【5】Nota: Verifique el tamaño, el tipo y la forma para asegurarse de que el artículo sea el que necesita.