¿Cómo elegir los electrodos para soldar?

La elección de los electrodos adecuados es esencial para obtener una soldadura de calidad. Los electrodos son las herramientas que proporcionan la corriente necesaria para fundir y unir metales en el proceso de soldadura.

Para elegir los electrodos correctos, hay varios factores que se deben tener en cuenta:

- Tipo de metal a soldar: Es importante saber qué tipo de metal se va a soldar, ya que existen diferentes electrodos específicos para cada tipo. Por ejemplo, los electrodos para soldar acero inoxidable serán distintos a los utilizados para aluminio.

- Diámetro del electrodo: El diámetro del electrodo dependerá del trabajo a realizar y del espesor del metal. A mayor diámetro, mayor será la corriente y la penetración en la soldadura.

- Tipo de corriente: Dependiendo si se utiliza corriente continua (CC) o corriente alterna (CA), se deberá seleccionar el electrodo adecuado. Cada tipo de corriente requiere un tipo de electrodo específico.

- Revestimiento del electrodo: Los electrodos están recubiertos de un revestimiento que protege el metal de soldadura y mejora el rendimiento. El tipo de revestimiento dependerá del tipo de metal a soldar y del proceso de soldadura.

Además de estos factores, también es importante considerar el nivel de habilidad del soldador y el tipo de soldadura que se va a realizar. Si el soldador es principiante, puede ser recomendable elegir electrodos fáciles de usar y con mayor estabilidad de arco.

En resumen, la elección de los electrodos para soldar dependerá del tipo de metal a soldar, el diámetro del electrodo, el tipo de corriente y el revestimiento del electrodo. Es fundamental tener en cuenta estos factores para garantizar un resultado óptimo en la soldadura.

¿Cuáles son los criterios para seleccionar el electrodo de soldar?

La selección del electrodo de soldar es crucial para garantizar la calidad y eficiencia en los procesos de soldadura. Estos criterios ayudan a determinar el tipo de electrodo que se debe utilizar en cada aplicación específica. Uno de los primeros aspectos a considerar es el tipo de material a soldar. Existen diferentes electrodos diseñados para soldar acero al carbono, acero inoxidable, aluminio, entre otros materiales.

Además, es importante tener en cuenta el grosor del material a soldar. Algunos electrodos son más adecuados para soldar materiales delgados, mientras que otros son más apropiados para trabajos en materiales más gruesos. Otro criterio a considerar es la posición de soldadura. Algunos electrodos son más adecuados para soldadura en posición plana, mientras que otros pueden utilizarse en posición vertical u horizontal.

En cuanto a las características del electrodo, hay que evaluar el revestimiento y su composición. El revestimiento puede proporcionar propiedades específicas al electrodo, como mayor resistencia a la corrosión o resistencia mecánica. También es importante considerar el diámetro del electrodo. En general, a mayor diámetro, mayor será la corriente de soldadura que se puede utilizar. Sin embargo, esto dependerá del tipo de soldadura y del grosor del material.

Por último, es esencial tener en cuenta el tipo de corriente utilizada en el proceso de soldadura. Algunos electrodos se utilizan con corriente directa (DC), mientras que otros requieren corriente alterna (AC). Esta elección dependerá de las características del material que se va a soldar y del tipo de equipo de soldadura disponible.

¿Cuál es el electrodo más comun para soldar?

El electrodo más común utilizado para soldar es el electrodo revestido.

El electrodo revestido es también conocido como electrodo manual o electrodo SMAW (Shielded Metal Arc Welding).

Este tipo de electrodo se utiliza en soldadura por arco eléctrico.

El electrodo revestido está compuesto por una varilla metálica central conocida como alma, que es la encargada de aportar el metal de aporte a la soldadura.

El revestimiento del electrodo cumple varias funciones, como la estabilización del arco eléctrico, la protección del baño de fusión y la formación de una escoria protectora.

El revestimiento puede estar compuesto por diferentes materiales, como arcilla, strong>carbonato de sodio, titanio, entre otros.

El electrodo revestido es ampliamente utilizado debido a su versatilidad y facilidad de uso.

Puede ser utilizado en diferentes posiciones de soldadura y en diferentes tipos de material, como acero al carbono, acero inoxidable, aluminio, entre otros.

Además, el electrodo revestido es una opción económica y accesible para aquellos que se inician en el mundo de la soldadura.

En resumen, el electrodo revestido es el electrodo más común para soldar, ya que ofrece versatilidad, es fácil de usar y es económico.

¿Cuál es el mejor electrodo para soldar perfiles delgados?

La elección del mejor electrodo para soldar perfiles delgados es crucial para obtener resultados de calidad y duraderos. En este tipo de trabajos, es fundamental utilizar un electrodo que se adapte a las características de los materiales a unir, así como al espesor de los perfiles. De esta manera, se garantiza una soldadura eficiente y de alta resistencia.

Para soldar perfiles delgados, se recomienda utilizar electrodos de bajo hidrógeno o electrodos revestidos con rutílico. Estos tipos de electrodos son conocidos por su baja tasa de hidrógeno, lo que evita la aparición de porosidades y grietas en la soldadura. Además, el revestimiento rutílico proporciona una mayor facilidad de uso y una buena estabilidad del arco, lo que resulta en una soldadura más precisa y controlada.

Es importante tener en cuenta que el diámetro del electrodo también influye en la soldadura de perfiles delgados. En general, se recomienda utilizar electrodos de menor diámetro, como el de 2.5 mm o el de 3.25 mm. Estos electrodos permiten una mayor precisión en la soldadura, evitando así deformaciones y distorsiones en los perfiles delgados.

Otro aspecto a considerar es la corriente de soldadura. En el caso de perfiles delgados, se recomienda utilizar corrientes de soldadura más bajas, para evitar un exceso de calor que podría deformar los perfiles. Es importante ajustar la corriente de soldadura de manera adecuada, para obtener una fusión adecuada sin comprometer la integridad de los materiales.

En resumen, el mejor electrodo para soldar perfiles delgados es aquel que cumple con las siguientes características: bajo contenido de hidrógeno, revestimiento rutílico, diámetro adecuado y corriente de soldadura ajustada. Estas características garantizan una soldadura de calidad, duradera y sin deformaciones en los perfiles.

¿Cómo saber el amperaje para cada electrodo?

Al soldar, es importante conocer el amperaje adecuado para cada tipo de electrodo que se utilice. El amperaje determina la cantidad de corriente eléctrica que se necesita para fundir el electrodo y unir las piezas.

Para determinar el amperaje correcto, se deben tener en cuenta varios factores, como el diámetro del electrodo, el tipo de electrodo y el grosor del metal que se va a soldar.

En general, a mayor diámetro del electrodo, mayor será el amperaje necesario. Por ejemplo, un electrodo de 3.2 mm requerirá aproximadamente 80 a 110 amperios, mientras que un electrodo de 2.0 mm necesitará alrededor de 50 a 70 amperios.

El tipo de electrodo también influye en el amperaje requerido. Por ejemplo, los electrodos de acero al carbono generalmente requieren un amperaje más alto que los electrodos revestidos de rutilo. En promedio, se recomienda utilizar 90 a 130 amperios para los electrodos de acero al carbono y 70 a 100 amperios para los electrodos revestidos de rutilo.

Además, el grosor del metal a soldar también afecta el amperaje necesario. A mayor grosor del metal, mayor será el amperaje requerido. Por ejemplo, para soldar metales de 3 mm de grosor, se recomienda utilizar 80 a 110 amperios. Por otro lado, para metales de 6 mm de grosor, se necesitará un amperaje de aproximadamente 150 a 180 amperios.

Es importante recordar que estos valores son solo una guía, y que pueden variar dependiendo de las condiciones específicas de cada soldadura. Para obtener mejores resultados, se recomienda consultar las recomendaciones del fabricante del electrodo y realizar pruebas de ajuste antes de comenzar la soldadura.

Electrodo

Electrodo Castolin de rutilo EutecTrode, 2,5 x 350 mm, caja de 5 KG

- Electrodo de rutilo EutecTrode de Castolin. Medidas: 2,5 x 350 mm, caja de 5 KG

- Indicado para la unión de aceros de construcción convencionales, chapas y tubos de acero en todas las posiciones

- Adecuado para soldeo por puntos.

- Fácil cebado del arco y eliminación de la escoria

- Temperatura de trabajo entre -10ºC y +350ºC

- Soldadura por puntos, en ángulo o a tope de tubos y chapas finas o de poco espesor, construcciones metálicas, recipientes a presión, construcción naval y calderería

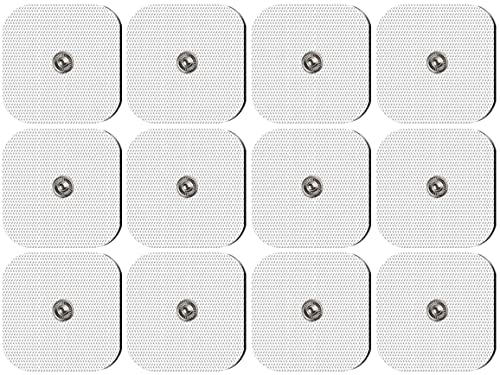

tens (electrodos (12 pcs))

Beurer EM 49 TENS/EMS digital, dispositivo de corriente de estimulación 3 en 1 para el alivio del dolor y entrenamiento, función de masaje, incluye 4 electrodos, Color Blanco

- Estimulación eléctrica: Práctico dispositivo de estimulación eléctrica con 2 canales ajustables por separado y 4 electrodos adhesivos para TENS, EMS y masajes mediante electroestimulación

- Fisioterapia en casa: Contribuye a la reducción del dolor sin fármacos, gracias a su sistéma de estimulación nerviosa eléctrica transcutánea, 12 aplicaciones preprogramadas y 3 personalizables

- Acondicionamiento y regeneración: Entrenamiento dirigido y regeneración de los músculos mediante estimulación eléctrica, 32 aplicaciones preprogramadas y 3 personalizables

- Masaje relajante: Con 20 programas de masajes para aliviar la tensión y dolor muscular, también cuenta con "Doctor's Function" la cual guarda ajustes individuales de sus programas de terapia

- Su pedido incluye: 1 aparato de corriente de estimulación EM 49, 2 cables de conexión, 4 electrodos de 45x45 mm, 1 clip para el cinturón, 3 pilas AAA, 1 manual de instrucciones

- ¡Nota! Este producto funciona con pilas

GYS - 110 Electrodos rutilo para acero 2,5 - medio estuche

- Arranque y reinicio sencillos

- Buena soldabilidad en todas las posiciones

- Cordones planos ligeramente curvados y fáciles de rayar

- Excelente estética del cable

electrodos para soldar hierro fundido precios

BricoLoco Electrodos soldadura rutilo para soldar hierro y acero. 2,5x300 mm. Paquete 143 uds. Proporcionan buena estabilidad del arco. Revestidos revestimiento especial. (1)

- ◆ El especial revestimiento proporciona al depósito un óptimo aspecto superficial después de la solidificación, dando un agradable aspecto estético a la soldadura. Además, proporcionan una muy buena estabilidad al arco.

- ◆ Se pueden soldar en todas las posiciones.

- ◆ Soldables tanto en corriente continua polaridad directa, como en corriente alterna.

- ◆ Paquete con 143 uds. (+/-3 uds.) de 2,5 mm. de diámetro y 300 mm. de largo.

- ◆ En BricoLoco disponemos de una amplia gama de eletrodos rutilos, básicos, inoxidables, fundido…. Consúltanos.

GYS - 9 ELECTRODOS HIERRO FUNDIDO Ø 3,2 - BLISTER

- Electrodo revestido m. Barra de núcleo de hierro-níquel para la soldadura

- Excelente, características de soldadura sin escoria lisos

- Apto para todas las posiciones de soldadura

- Para todo tipo de fundición gris, nodular u. Sus compuestos con acero al carbono, tales como en contenedores, culatas, bloques de motor, bombas, engranajes

Gys 083332 - Electrodos de soldadura (2,5 mm, hierro fundido)

- aleación de hierro-níquel grieta resistente homogénea y altamente resistente

- Excelente para colgar incluso en hierro fundido de edad

- propiedades mecánicas elevadas

SOLTER - Electrodo fundición NiFe-Cl (2,5 x 300 mm, 10 unidades)

- Presentado en blister

- NiFe-Cl

- Ø 2,5mm