¿Cómo funciona un compresor alternativo?

Un compresor alternativo es un dispositivo mecánico utilizado para aumentar la presión de un fluido en estado gaseoso.

El funcionamiento de un compresor alternativo se basa en un ciclo de trabajo que comprende cuatro etapas principales: admisión, compresión, descarga y escape.

En la etapa de admisión, el fluido ingresa al cilindro del compresor a través de una válvula de admisión. Durante esta etapa, el pistón se encuentra en su posición más baja.

En la etapa de compresión, el pistón se desplaza hacia arriba, reduciendo el volumen del cilindro y comprimiendo el fluido. Este aumento de presión genera calor en el fluido.

La etapa de descarga ocurre cuando el fluido comprimido alcanza la presión deseada. En este momento, la válvula de descarga se abre y el fluido es enviado a la etapa siguiente del proceso.

Finalmente, en la etapa de escape, el pistón se desplaza hacia abajo, expulsando los gases residuales del cilindro a través de la válvula de escape. Esto prepara el compresor para una nueva etapa de admisión.

En resumen, el compresor alternativo funciona mediante la admisión de fluido, su compresión, la descarga a la siguiente etapa y el escape de los gases residuales. Este ciclo se repite continuamente para aumentar la presión del fluido gaseoso.

¿Qué diferencia hay entre un compresor alternativo y de tornillo?

Los compresores alternativos y de tornillo son dos tipos de compresores ampliamente utilizados en diferentes industrias. La principal diferencia entre ellos radica en su mecanismo de compresión y su capacidad de rendimiento.

Los compresores alternativos utilizan un mecanismo de pistón para comprimir el aire. Tienen uno o varios cilindros que se mueven hacia adelante y hacia atrás para crear presión en el aire. Este tipo de compresor es ideal para aplicaciones de baja a media presión.

Por otro lado, los compresores de tornillo utilizan dos rotores helicoidales para comprimir el aire. Los rotores se acoplan entre sí y giran en direcciones opuestas para comprimir el aire a medida que se desplaza a través del compresor. Esto permite un flujo de aire continuo y una compresión más eficiente.

En cuanto a su rendimiento, los compresores de tornillo suelen ser más eficientes que los compresores alternativos. Su diseño proporciona una mayor capacidad de entrega de aire comprimido y un rendimiento constante. Además, los compresores de tornillo tienden a ser más silenciosos y requieren menos mantenimiento en comparación con los compresores alternativos.

En resumen, los compresores alternativos y de tornillo tienen diferencias significativas en cuanto a su mecanismo de compresión y rendimiento. Los compresores alternativos son ideales para aplicaciones de baja a media presión, mientras que los compresores de tornillo ofrecen un flujo de aire continuo y una mayor eficiencia. La elección entre ambos dependerá de las necesidades y exigencias específicas de cada industria o aplicación.

¿Cómo funciona un compresor básico?

Un compresor básico es una máquina que se utiliza para aumentar la presión de un gas o de un aire. Esto se logra mediante la reducción del volumen del gas, lo que a su vez aumenta la presión.

El funcionamiento de un compresor básico se puede dividir en varias etapas. En primer lugar, el compresor toma el aire del ambiente y lo absorbe a través de una entrada de aire. Una vez dentro del compresor, el aire pasa por un filtro que lo limpia y lo purifica de cualquier impureza o partícula sólida.

A continuación, el aire entra en una cámara de compresión, donde se reduce su volumen. Esto se logra mediante el uso de un pistón o una hélice que comprime el aire y lo empuja hacia una salida de alta presión. Durante este proceso, la temperatura del aire puede aumentar debido a la compresión.

Después, el aire comprimido pasa por un enfriador, donde se le extrae el calor para evitar daños en el compresor. En esta etapa, el aire puede condensarse y convertirse en líquido, que luego se separa del gas y se elimina.

Finalmente, el aire comprimido sale del compresor a través de una salida de aire. Dependiendo de la aplicación, el aire puede utilizarse directamente o almacenarse en un tanque para su uso posterior. Además, en algunos casos, el aire puede pasar por un sistema de filtración adicional para eliminar cualquier impureza residual.

En resumen, un compresor básico funciona absorbiendo aire del ambiente, comprimiéndolo para aumentar la presión, enfriándolo para eliminar el calor y cualquier condensación, y finalmente, suministrándolo a través de una salida de aire. Este proceso permite proporcionar aire comprimido para una variedad de aplicaciones, como inflar neumáticos, alimentar herramientas neumáticas o incluso operar sistemas de aire acondicionado.

¿Cómo funciona un compresor de dos etapas?

Un compresor de dos etapas es una máquina utilizada para aumentar la presión de un gas o aire. Este tipo de compresor consta de dos etapas que trabajan en conjunto para lograr una mayor eficiencia y presión de compresión.

La primera etapa del compresor se encarga de comprimir el gas o aire desde la presión de entrada hasta una presión intermedia. Este proceso se realiza mediante el uso de un pistón o rotor que desplaza el gas dentro de una cámara o cilindro. Una vez que el gas ha sido comprimido en la primera etapa, pasa a través de una válvula de admisión hacia la segunda etapa.

En la segunda etapa, el gas comprimido anteriormente se somete a otra compresión para alcanzar la presión final deseada. Al igual que en la primera etapa, este proceso se lleva a cabo mediante un pistón o rotor que desplaza el gas dentro de una cámara o cilindro. La segunda etapa suele ser de tamaño más pequeño que la primera etapa, lo que permite un mayor aumento de presión.

La ventaja de utilizar un compresor de dos etapas es que permite alcanzar presiones más altas de forma más eficiente que un compresor de una sola etapa. Al dividir el proceso de compresión en dos etapas, se reduce la cantidad de calor generado en cada etapa, lo que reduce la posibilidad de daños o fallos en el compresor. Además, la segunda etapa puede trabajar a una presión más baja que la primera etapa, lo que contribuye a su eficiencia.

En resumen, un compresor de dos etapas es una máquina que utiliza dos etapas de compresión para aumentar la presión de un gas o aire. Esta configuración permite alcanzar presiones más altas de manera más eficiente y reduce la posibilidad de daños o fallos en el compresor.

¿Cuáles son los tipos de compresores que existen?

Los compresores son máquinas utilizadas para aumentar la presión de un fluido, ya sea gas o aire, mediante la reducción de su volumen. Existen diferentes tipos de compresores, cada uno con características y aplicaciones específicas.

El compresor de pistón es uno de los tipos más comunes y se utiliza en una amplia variedad de aplicaciones. Consiste en un cilindro en el que se desplaza un pistón que comprime el gas o aire. Este tipo de compresor se utiliza en equipos de refrigeración, aire acondicionado y herramientas neumáticas.

Por otro lado, los compresores de tornillo son más eficientes y se utilizan en aplicaciones industriales de alta demanda. Estos compresores consisten en dos tornillos que se engranan entre sí y comprimen el gas o aire a medida que avanzan. Son utilizados en la industria petrolera, química y en la producción de alimentos.

En cuanto a los compresores centrífugos, son utilizados principalmente en aplicaciones de gran escala, como la compresión de gas en plantas de procesamiento de petróleo y gas. Estos compresores emplean la fuerza centrífuga para aumentar la presión del gas o aire.

El compresor scroll es otro tipo de compresor que se utiliza en sistemas de climatización y refrigeración. Este compresor utiliza un método de accionamiento orbitante para crear una compresión continua y suave.

Además, existen los compresores de diafragma, los cuales utilizan membranas flexibles para comprimir el gas o aire. Estos compresores son utilizados en aplicaciones médicas y en la industria farmacéutica debido a su alta fiabilidad y calidad en la compresión.

En resumen, existen varios tipos de compresores, cada uno con características y aplicaciones específicas. Entre los más comunes se encuentran el compresor de pistón, los compresores de tornillo, los compresores centrífugos, el compresor scroll y los compresores de diafragma.

Compresores Aire

FORTEM Inflador de Ruedas de Coche, Compresor de Aire - Compresor de Aire Portátil para Ruedas de 12 V con Luz LED - Manómetro Digital, Autobombeo, Parada Automática - Bolsa de Transporte (Negro)

- Portátil y compacto – Lleva tu compresor de aire de coche Fortem contigo y estarás listo para cualquier emergencia. El cable eléctrico de 4,2 m se guarda dentro de la pequeña y compacta unidad para que este hinchador de bicicleta y coche sea el accesorio perfecto en cualquier automóvil.

- Polivalente – Hinchador de ruedas de coche, camión, SUV o moto. Incluye boquillas para pelotas, colchones hinchables, juguetes de playa y otros hinchables. También puede usarse como bomba de aire de bicicletas. Compatible con cualquier vehículo con salida de encendedor de CC – 12 V,

- Funciones de seguridad integradas - Su luz LED de destello superbrillante hace que este inflador de bicicletas y coche sea ideal para una emergencia en carretera y para su uso nocturno. El compresor de aire portátil Fortem de 12 V está listo en cualquier momento que necesites hinchar una rueda deshinchada.

- Fácil de usar – Pon el coche en marcha, conecta el enchufe de la bomba de aire a la salida de mechero de CC – 12 V, elige la presión que deseas en psi y espera que la pantalla deje de parpadear. Pon el interruptor en “on”: el inflador eléctrico comenzará a bombear aire y se parará automáticamente cuando alcance la presión deseada.

TEMOLA Potente Inflador Ruedas con Luz LED, Mini Compresor de Aire Portatil - Accesorios Esenciales para Hombre con Manómetro para Motocicleta y Bicicleta

- SENCILLO Y RÁPIDO: El compresor aire coche es muy fácil y conveniente de usar. Todo lo que necesita hacer es conectar la bomba a la válvula, presionar el botón de inicio y comenzará a inflarse. El inflador ruedas coche puede inflar un neumático de automóvil 195/55/R15 de 0 a 35 psi en 5 minutos, y la bomba se apagará automáticamente cuando el compresor aire alcance la presión preestablecida.

- MODO DE ALIMENTACIÓN DUAL: El compresor aire portatil TEMOLA pequeño está equipado con una fuente de alimentación dual. La inflador electrico tiene una batería recargable incorporada 2000mAh * 2 y se puede utilizar directamente para inflar el coche después de una carga completa. No necesita preocuparse si la batería se agota en el camino porque el bomba de aire portatil viene con un cable de alimentación de 12V DC para emergencias de rescate en carretera.

- MULTI-ACCESORIOS: El hinchador ruedas coche es adecuado para llenar cualquier adaptador de válvula Presta en automóviles, SUV, motocicletas y bicicletas, además de que los accesorios del accesorios coche vienen con 3 boquillas adicionales (incluido el adaptador de válvula de aguja, el cono de la boquilla de aire y el adaptador de válvula Schrader) . Satisfaga sus diversas necesidades inflables, como pelotas deportivas, colchones de aire, juguetes para la piscina y otros equipos inflables.

- PANTALLAS Y LUCES LED: La inflador bicicletas neumáticos de automóviles muestra PSI, BAR, KPA y KG/CM² y contiene una pantalla ultrabrillante que facilita su uso incluso de noche. Para abordar correctamente el trabajo de llenado nocturno, el accesorios para el coche equipado con una función de iluminación LED con control de interruptor independiente para uso de emergencia.

- FÁCIL DE CARGAR: Con su diseño compacto de 17,5*7,6*5,5 centimetro, puede guardar la mini bomba de aire en su mochila, bolsillo o en cualquier lugar de su vehículo y sacarla cuando lo desee. Además, hay un puerto de salida USB en la parte inferior que se puede utilizar como soporte de emergencia para el teléfono móvil, ¡para mayor comodidad en cualquier lugar!

MICHELIN - Compresor de aire portátil MBL6 - Tanque de 6 litros - Sin aceite - Motor de 1,5 hp - Presión máxima 8 bar - Flujo de aire 160 l/min - 9,6 m³/h

- Compresor con un depósito de 6 L de capacidad ideal para soplar, inflar y muchas otras aplicaciones, adecuado para aficionados

- Diseño portátil, ligero y que ahorra espacio para un fácil transporte en el garaje o el taller, 4 pies de goma amortiguadores para un apoyo estable, Asa ergonómica

- Regulador de presión, Salida de aire universal, Manómetro, Tapa de plástico para proteger las piezas calientes y giratorias, Botón de encendido/apagado, Compatible con muchas herramientas neumáticas de bricolaje

- Sistema sin aceite que no requiere mantenimiento

- Capacidad del depósito: 6 litros, Motor: 1,5 hp, Presión máxima: 8 bar, Flujo de aire de admisión: 160 l/min - 9,6 m³/h, Nivel de ruido dB(A): 75 LpA 4m - 97 LwA, Peso: 10 kg, Alimentación 230 V

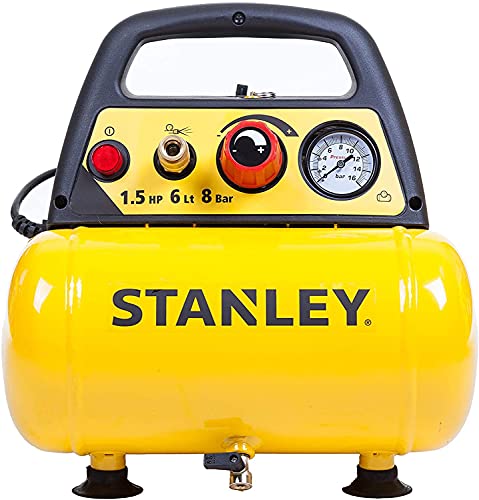

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180

metabo compresor

METABO MÁQUINAS Basic 160-6 W OF, Negro.

- METABO 601501000 - Compresor Basic 160-6 W OF Potencia 0,9 Kw calderín 24 l

- Ideal para grapar, clavar, soplar, rellenar neumáticos, así como para trabajar con pistolas de cartucho, prensas de grasa y remaches.

- Sellador de pistones sin aceite: fácil transporte y menor esfuerzo de servicio.

- Detalles técnicos: potencia de aspiración 160 l/h / potencia de llenado 65 l/min / máx. Presión 8 bar / Tamaño de la caldera 6 l / Dimensiones 340 x 300 x 290 mm / Longitud del cable 1,5 m.

- En el envío se incluye un compresor con un acoplamiento rápido universal.

Metabo Power 250-10 W OF - Compresor 2 CV 10 litros sin aceite, especial construcción

- Potencía nominal absorbida 1,5 kw

- Succión 220 l / min

- Capacidad de llenado 120 l / min

- Max; presión 10 bar

Metabo Compresor Basic incluye LPZ 4- juego de accesorios (1500 vatios, 24 litros, 8 bar, capacidad de succión 220 litros / minuto, reductor de presión, protección contra sobrecarga, sin aceite)

- Consumo de energía: 1,5 kw

- Máx. Presión: 8 bar

- Tamaño de la caldera: 24 l

- Capacidad de succión: 200 l / min

- Dimensiones: 630 x 406 x 630 mm

Compresor de batería, marca Metabo, modelo Power 160-5 18 LTX BL OF (Referencia: MTB 601521850)

- Mtb Compresor De Bateria Power 160-5 18 Ltx Bl C

- Compresor de la marca Metabo

- Referencia del producto: MTB 601521850

- Medidas aproximadas: 34 x 31,5 x 38 centímetros

- Metabo es un fabricante de herramientas eléctricas de alta calidad para usuarios profesionales. La compañía fue fundada en la década de 1920 y obtuvo su nombre de un taladro manual, el llamado "Metallbohrdreher". Hoy, Metabo ofrece una amplia gama de herramientas eléctricas.