¿Cómo funcionan los compresores?

Un compresor es una máquina o dispositivo que se utiliza para aumentar la presión de un gas, reduciendo su volumen y, por ende, aumentando su densidad.

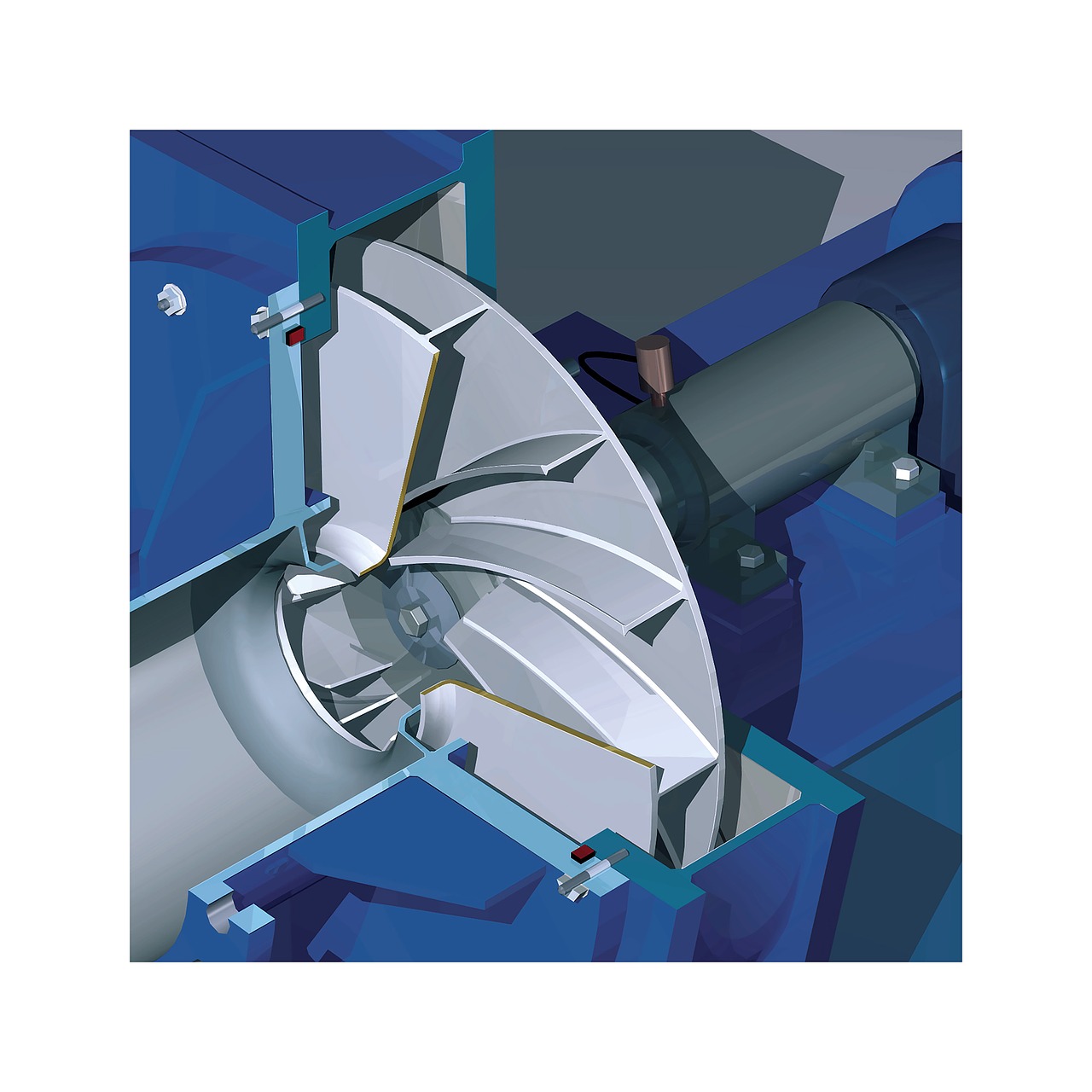

El funcionamiento de los compresores se basa en el principio de desplazamiento positivo. Esto significa que el gas se comprime mediante el movimiento de un pistón o rotor que reduce el volumen de la cámara de compresión.

Existen diferentes tipos de compresores, como los compresores de pistón, los compresores scroll y los compresores de tornillo. Cada uno de ellos tiene su propio mecanismo de funcionamiento, aunque todos comparten el objetivo de incrementar la presión y reducir el volumen del gas.

En los compresores de pistón, el gas entra a través de una válvula de admisión y se comprime cuando el pistón se mueve hacia arriba en la cámara de compresión. Luego, el gas comprimido se descarga a través de una válvula de descarga.

Los compresores scroll, por su parte, emplean un mecanismo de platos en espiral para comprimir el gas. Estos platos se desplazan en movimientos opuestos, creando una acción de bombeo que reduce el volumen y aumenta la presión del gas.

Por último, los compresores de tornillo utilizan rotores en forma de tornillo que se giran uno respecto al otro, comprimiendo el gas en el proceso.

En resumen, los compresores son dispositivos que utilizan diferentes mecanismos para aumentar la presión de un gas mediante el principio de desplazamiento positivo. Esto es especialmente útil en aplicaciones industriales y comerciales donde se requiere comprimir el gas para su almacenamiento o utilización en diferentes procesos.

¿Qué función cumple un compresor de aire?

Un compresor de aire es una máquina que tiene como función principal aumentar la presión del aire mediante la reducción de su volumen. Esto se logra a través de un proceso de compresión, donde el aire es comprimido y se almacena en un tanque o cilindro.

La función principal de un compresor de aire es generar aire a presión para ser utilizado en diversos usos industriales, comerciales o domésticos. El aire comprimido puede ser utilizado para alimentar herramientas neumáticas, como pistolas de clavos, llaves de impacto o sierras, entre muchas otras.

Otra función importante de un compresor de aire es suministrar aire a sistemas de aire acondicionado y refrigeración. El aire comprimido se utiliza para enfriar y deshumidificar el aire en estos sistemas, lo que contribuye a mantener una temperatura agradable en los espacios cerrados.

Además, los compresores de aire también se utilizan en la industria de la construcción para operar equipos como martillos neumáticos o para limpiar superficies utilizando aire a alta presión. Estos compresores también son utilizados en la industria automotriz para pintar vehículos, ya que el aire comprimido proporciona una forma eficiente de pulverizar la pintura sobre la superficie del automóvil.

En resumen, la función principal de un compresor de aire es generar aire a presión para ser utilizado en diferentes aplicaciones industriales, comerciales o domésticas. Ya sea para alimentar herramientas neumáticas, enfriar espacios cerrados o permitir la operación de equipos específicos, el compresor de aire es una herramienta esencial en numerosos sectores.

¿Cómo funciona un compresor de alta presión?

Un compresor de alta presión es una máquina diseñada para aumentar la presión de un gas, generalmente aire, hasta niveles superiores a la presión atmosférica. Este tipo de compresores se utilizan en una amplia variedad de aplicaciones industriales, desde la generación de aire comprimido para herramientas neumáticas hasta la producción de oxígeno y nitrógeno en plantas de separación de aire.

El funcionamiento de un compresor de alta presión se basa en el principio de desplazamiento positivo. En su interior, contiene un conjunto de cilindros y pistones que se encargan de comprimir el gas. Los pistones se mueven hacia arriba y hacia abajo dentro de los cilindros, creando presión a medida que se comprime el gas.

Para garantizar un funcionamiento eficiente, se utilizan válvulas de admisión y de escape. Las válvulas de admisión permiten que el gas ingrese al cilindro durante la fase de aspiración, mientras que las válvulas de escape permiten que el gas comprimido salga del cilindro durante la fase de compresión.

Durante el proceso de compresión, el gas se calienta debido a la energía generada por el movimiento de los pistones. Para evitar daños en el compresor y garantizar un rendimiento óptimo, se utiliza un sistema de enfriamiento que ayuda a disipar el calor generado. Esto puede incluir radiadores, intercambiadores de calor o sistemas de refrigeración por agua o aire.

Una vez que el gas ha sido comprimido a la presión deseada, se almacena en un tanque o se envía directamente a través de tuberías para su uso en las aplicaciones correspondientes. En algunos casos, también se utiliza un sistema de filtrado para eliminar cualquier impureza o humedad del gas comprimido, mejorando así la calidad y fiabilidad del suministro.

En resumen, un compresor de alta presión es una máquina que utiliza pistones y cilindros para comprimir gas y aumentar su presión. Mediante el uso de válvulas y sistemas de enfriamiento, se logra una compresión eficiente y segura del gas, permitiendo su uso en una amplia gama de aplicaciones industriales.

¿Qué activa el compresor?

El compresor es activado por diferentes mecanismos según su tipo y función. En el caso de los compresores eléctricos, su encendido se produce al conectarlos a una fuente de energía, ya sea a través de un enchufe o directamente a la corriente eléctrica.

Por otro lado, los compresores de aire a gasolina son activados mediante un dispositivo de arranque que pone en marcha el motor interno. Este dispositivo puede ser un sistema de polea y correa, o un motor de arranque incorporado al compresor.

En algunos casos, el compresor puede ser activado automáticamente mediante un sistema de presión. Cuando la presión del aire comprimido en el tanque desciende por debajo de un nivel preestablecido, el compresor se enciende automáticamente para volver a llenar el tanque hasta alcanzar la presión deseada.

Además, existen compresores accionados por motores de combustión interna. En estos casos, el motor es el encargado de activar el compresor. Para ello, se utiliza un sistema de polea y correa que transmite la potencia del motor al compresor, haciéndolo funcionar.

Cabe mencionar que el compresor también puede ser activado manualmente mediante el uso de interruptores o perillas. Estos dispositivos permiten al usuario encender o apagar el compresor según sus necesidades y preferencias.

Compresor Gas

Teoria de Los Motores Termicos - Turbinas de Gas Compresores Sobrealimentacion

Regulador de gas controlador de presión de aire Vertical monofásico de cuatro vías 220V 8Kg herramienta neumática mecánica Fb-30

- AIRE ACONDICIONADO: Cuando se usa en un compresor de aire, el interruptor de presión de aire puede ajustar el estado de arranque y parada del compresor de aire. Al mismo tiempo, el compresor de aire se detiene y se detiene ajustando la presión en el tanque de almacenamiento de aire.

- MATERIALES DE ALTA CALIDAD: Esta herramienta neumática está hecha de hierro + cobre + plástico, que es fácil de usar durante la vida útil real.

- MANTENIMIENTO DE LA MÁQUINA: Al mantener la máquina, el aire acondicionado puede evitar que la máquina funcione todo el tiempo sin dañarla fácilmente.

- GARANTÍA DE CALIDAD: Fabricado de acuerdo con estrictos estándares de control de calidad, el diseño del controlador de presión de aire se ha mejorado para mejorar la durabilidad.

- MODO ELÉCTRICO: El controlador de presión de aire admite el modo eléctrico y tiene un factor de seguridad alto.

4 x AAB Spray de Aire Comprimido 400ml para Limpiar Teclados, Ordenadores, Copiadoras, Cámaras, Impresoras y Otros Equipos Eléctricos, Efectividad Limpieza sin CFC's, Eliminación de Polvo

- Perfecto espray de aire comprimido: limpiador de gas comprimido para la limpieza de teclados, PC, teclados, pantallas, consolas de juegos, fotocopiadoras, carcasas de ordenador y otros dispositivos.

- ✅ Limpieza sin contacto - El limpiador a presión de aire para eliminar polvo, manchas y líquidos en lugares de difícil acceso. No reacciona con otros materiales.

- Extensión de pulverización: el spray viene con boquilla adicional para limpiar incluso las zonas más difíciles.

- Dispositivos limpios: para la aplicación sin dejar residuos, utilizar el limpiador de gas comprimido en posición vertical. No deja marcas en tu equipo.

- Pulverizador de frío: si el recipiente se da la vuelta, funciona como un spray de aire comprimido AAB Cooling como un spray frío.

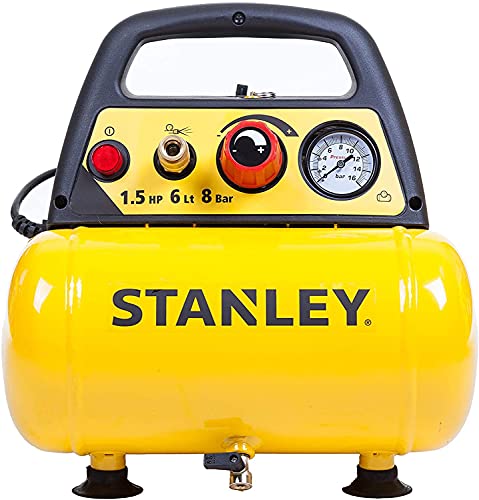

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180

compresores fiac precios

Stanley D200/10/24 - Compresor de aire eléctrico, Amarillo/Negro

- Profesional, portátil y robusto.

- Diseño con recipiente de presión estacionaria que ahorra espacio.

- El asistente ideal para el trabajo Professionale.

- Nota! La válvula de seguridad puede diferir de la imagen en la página de detalles. Puede que no tenga un anillo y una capucha roja

Revolution'Air 425018 Superboxy - Compresor de aire, 1,5 hp, 2 litros

- Este compresor constituye una reserva de aire transportable y utilizable fácilmente gracias al sistema "Remote-Control" que permite controlar la presión directamente desde la herramienta.

- Ideal para pintar pequeñas superficies, soplar/limpiar, inflar, grabar

- Motor de 1,5 HP, cabezal de 1 cilindro sin aceite, entrenamiento coaxial

- Cubeta de 2 l

- Dimensiones del producto: 57,5 x 95,5 x 86,5 cm

Arebos Compresor de aire comprimido | Incluye 13 accesorios | Compresor silencioso | compresores para pintar | Compresor aire electrico | Bajo mantenimiento | Apagado automático | 6 Litros

- [Potencia] Excelente relación precio-rendimiento gracias a la alta potencia de succión de 180 l/m y los potentes 1200 W. El robusto motor eléctrico de bobinado de cobre garantiza un uso prolongado. Incluye juego de compresor y manguera en espiral. Además de eso, este modelo es especialmente silencioso y con pocas vibraciones, pero completamente confiable.

- [Uso portátil y versátil] Con su bajo peso de 9 kg, con un asa de goma, este compresor de aire permite la máxima versatilidad y transportabilidad. Con una presión de funcionamiento de 8 bares, el compresor es adecuado para muchas de las necesidades que surgen en el hogar y taller. Los manómetros integrados le permiten monitorizar la presión de funcionamiento en todo momento.

- [Bajo mantenimiento] El compresor de aire presenta un diseño sin aceite y, por lo tanto, requiere poco mantenimiento. El reductor de presión integrado permite un control óptimo de la presión de funcionamiento en función de los requisitos individuales. El tapón de drenaje integrado permite drenar fácilmente el agua condensada.

- [Práctico] El reductor de presión del compresor de aire de AREBOS ajusta la presión de funcionamiento para optimizar el trabajo. Al mismo tiempo, el acoplamiento rápido facilita la sustitución rápida y fácil de las herramientas. Fácil instalación en la ubicación prevista garantizada.

- [Juego de compresor de 13 piezas] El juego de compresor incluido consta de 13 piezas y está perfectamente equipado para cualquier tipo de aplicación: 1 medidor de inflado de neumáticos (con manómetro de goma, válvula de soplado con escala de medición bar/psi), 1 pistola de soplado (para limpiar y secar superficies), 11 accesorios diferentes (manguera, chorros, etc.) y una manguera en espiral de 5 metros.

VEEAPE Compresor Aire Portatil 230V 12V, AC DC Dual Alimentación, Máx 150 PSI 10,3 Bar, Inflador Ruedas Coche, Bomba Eléctrico Digital con Pantalla LCD para Moto, Bicicleta, Pelota y Coche

- 【Doble potencia y mayor estabilidad】VEEAPE compresor de aire portátil funciona con una toma de corriente doméstica de 220-240 V o un encendedor de cigarrillos de 12 V. Más estable que una de compresor aire eléctrica con batería incorporada. Es un ayudante útil en casa y en movimiento. Nota: Este producto debe estar conectado a una fuente de alimentación de 220-240 V o a una fuente de alimentación del vehículo de 12 V.

- 【Compresor potente】VEEAPE compresor aire para coche es potente con un valor de presión de hasta 150 PSI/10,3 bar. Puede lograr un inflado rápido y una disipación de calor acelerada. Reducir efectivamente las horas de trabajo.

- 【Medir el valor de presión preestablecido】VEEAPE mini compresor para bicicleta puede preestablecer automáticamente el valor de presión de aire de acuerdo con la escena que seleccionó. Cuando alcance la presión de aire, la bomba de aire dejará de inflarse automáticamente para evitar una sobrecarga. Puede establecer la unidad de medida en PSI, BAR, KPA o Kg/cm².

- 【Luz de emergencia LED y fácil de transportar】La bomba neumática eléctrica VEEAPE tiene un diseño de asa para que pueda llevarla donde quiera que vaya. Con una gran iluminación LED, puede mejorar la visibilidad en la oscuridad y proporcionar iluminación de emergencia por la noche.

- 【Bomba de aire multifunción】La bomba de aire para automóvil de 12 V/220 V-240 V contiene 4 adaptadores de válvula diferentes que se utilizan para inflar llantas de automóviles, sedanes medianos y SUV, bicicletas, motocicletas, colchones de aire, estructuras inflables, equipos deportivos como anillos de llantas . juguetes de piscina, baloncesto, fútbol, pelotas deportivas y otros botes inflables. NO es compatible con neumáticos LT, HT y TRUCK.