¿Cómo funcionan un compresor?

Un compresor es una máquina que se utiliza para aumentar la presión de un gas o vapor en un sistema. Su funcionamiento se basa en el principio de desplazamiento positivo, es decir, el gas se comprime al reducir su volumen. El objetivo principal de un compresor es suministrar aire o gas a una mayor presión para su uso en diferentes aplicaciones.

Existen diferentes tipos de compresores, como los de pistón, los de tornillo y los centrífugos. El compresor de pistón consta de un cilindro y un pistón. El pistón se mueve hacia arriba y hacia abajo dentro del cilindro, reduciendo el volumen del gas y comprimiéndolo. El gas comprimido luego se acumula en un tanque o se utiliza directamente en el proceso requerido.

Por otro lado, los compresores de tornillo están compuestos por dos rotores engranados que giran en sentido contrario. El espacio entre los rotores se va reduciendo a medida que giran, comprimiendo el gas a medida que pasa a través de ellos. Este tipo de compresor es muy utilizado en aplicaciones industriales.

Los compresores centrífugos funcionan mediante la fuerza centrífuga. El gas entra en el compresor a través de una entrada axial y luego se redirige hacia una salida radial mediante un rodete giratorio. A medida que el gas se desplaza hacia la salida, es comprimido por la acción de las fuerzas centrífugas.

En resumen, los compresores son máquinas esenciales en muchas industrias y aplicaciones. A través de diferentes mecanismos, como los pistones, los rotores y las fuerzas centrífugas, logran aumentar la presión del gas y suministrarlo a las condiciones requeridas. Su correcto funcionamiento garantiza un suministro eficiente de aire o gas comprimido para diversas aplicaciones.

¿Cómo funciona el compresor?

El compresor es un dispositivo mecánico que se utiliza principalmente para comprimir gases y aumentar la presión de un fluido en un sistema. Este dispositivo es esencial en muchas industrias y procesos, ya que permite trasladar y almacenar gases a alta presión.

El funcionamiento del compresor se basa en el principio de desplazamiento positivo. Esto significa que el fluido es atrapado en una cámara de compresión y se reduce su volumen, lo que a su vez aumenta su presión. A medida que el pistón o rotor se mueve, el fluido es comprimido y luego se descarga a través de una válvula de salida.

Existen diferentes tipos de compresores, como los compresores de pistón, los de tornillo y los de diafragma. Los compresores de pistón utilizan un pistón que se desplaza hacia adentro y hacia afuera en un cilindro para comprimir el fluido. Los compresores de tornillo utilizan dos tornillos roscados en sentido contrario para comprimir el gas y los compresores de diafragma utilizan una membrana flexible para comprimir el fluido.

Además, los compresores pueden ser de desplazamiento positivo o de desplazamiento dinámico. Los compresores de desplazamiento positivo utilizan un volumen fijo para comprimir el fluido, mientras que los compresores de desplazamiento dinámico utilizan la velocidad para aumentar la presión. Cada tipo de compresor tiene sus propias ventajas y aplicaciones dependiendo de las necesidades del sistema en el que se utilice.

En resumen, el compresor es un dispositivo mecánico que comprime gases o fluidos para aumentar su presión. Utiliza diferentes mecanismos, como pistones, tornillos o diafragmas, y puede ser de desplazamiento positivo o de desplazamiento dinámico. Gracias a su funcionamiento, el compresor es una herramienta esencial en diversas industrias y procesos.

¿Cómo se comprime el aire a través de la compresora?

La compresora es una herramienta esencial en numerosas aplicaciones industriales y domésticas, ya que permite comprimir el aire y almacenarlo en tanques para su posterior uso.

El proceso de compresión del aire se lleva a cabo gracias a un motor eléctrico ubicado en la compresora. Este motor acciona un pistón o un rotor que se encarga de succionar el aire hacia el interior de la máquina.

Una vez que el aire ha sido succionado, pasa por un filtro de aire que se encarga de eliminar partículas y impurezas. De esta manera, se garantiza que el aire comprimido esté limpio y libre de contaminantes que puedan afectar su funcionamiento.

A continuación, el aire entra en un cilindro donde se comprime a través de un pistón o de un conjunto de paletas. La acción mecánica del pistón o de las paletas comprime el aire reduciendo su volumen y aumentando su presión.

Es importante destacar que la compresión del aire genera calor. Por esta razón, muchas compresoras cuentan con un sistema de enfriamiento que ayuda a disipar el calor generado durante el proceso. Esto permite mantener una temperatura adecuada para evitar daños en la máquina.

Una vez comprimido, el aire se almacena en un tanque de almacenamiento. Estos tanques suelen tener una capacidad determinada y se utilizan para suministrar aire comprimido de manera constante y uniforme en función de las necesidades del usuario.

Finalmente, cuando el aire comprimido es requerido, se libera del tanque y se dirige hacia el punto donde se necesita utilizar.

En resumen, la compresora es una máquina que comprime el aire mediante la acción de un motor eléctrico, un pistón o un conjunto de paletas. El aire se succiona, se filtra, se comprime y se almacena en un tanque para su posterior uso en diferentes aplicaciones. Es importante realizar un correcto mantenimiento de la compresora y seguir las instrucciones del fabricante para garantizar un funcionamiento óptimo y prolongar su vida útil.

¿Cómo funciona un compresor de alta y baja?

Un compresor de alta y baja es un dispositivo que se utiliza en sistemas de refrigeración y aire acondicionado para comprimir y desplazar el refrigerante. Su principal función es aumentar la presión y la temperatura del refrigerante, permitiendo así que el sistema funcione de manera eficiente.

El compresor de alta y baja consta de varios componentes principales, entre ellos un motor eléctrico, un conjunto de válvulas de entrada y salida, y un pistón. El motor eléctrico es el encargado de proporcionar la energía necesaria para hacer funcionar el compresor.

Cuando el compresor se pone en marcha, el pistón comienza a moverse hacia arriba y hacia abajo en un cilindro. Durante el movimiento hacia abajo, el pistón crea un vacío en el cilindro, lo que permite que el refrigerante de baja presión entre en el compresor a través de las válvulas de entrada.

A continuación, durante el movimiento hacia arriba del pistón, las válvulas de entrada se cierran y el refrigerante se comprime, lo que aumenta tanto su presión como su temperatura. El refrigerante de alta presión y temperatura sale del compresor a través de las válvulas de salida, listo para ser utilizado en el sistema de refrigeración o aire acondicionado.

Es importante destacar que el compresor de alta y baja opera en ciclos continuos. Es decir, una vez que el refrigerante es comprimido y expulsado del compresor, pasa por otros componentes del sistema, como el condensador y el evaporador, antes de volver al compresor para comenzar de nuevo el ciclo.

En conclusión, un compresor de alta y baja es una parte esencial de los sistemas de refrigeración y aire acondicionado, ya que permite comprimir y desplazar el refrigerante de manera eficiente. Su funcionamiento se basa en el movimiento del pistón y en el uso de válvulas de entrada y salida para controlar el flujo del refrigerante.

¿Cómo funciona el regulador de presión de un compresor?

El regulador de presión de un compresor es un dispositivo esencial para controlar y mantener la presión adecuada en el sistema de aire comprimido. Su función principal es regular la presión de salida del compresor y asegurarse de que no exceda los límites establecidos.

El regulador de presión está compuesto por varias piezas clave, entre ellas, una válvula de entrada, una cámara de control y una válvula de salida. Cuando el aire comprimido entra al regulador, pasa a través de la válvula de entrada, la cual controla la cantidad de aire que ingresa al sistema. Esta válvula se ajusta manualmente según la presión deseada.

Una vez que el aire ha sido regulado por la válvula de entrada, pasa a la cámara de control. Esta cámara está equipada con un diafragma o pistón, el cual se mueve hacia arriba o hacia abajo en respuesta a los cambios de presión. Cuando la presión en la cámara de control excede el valor determinado, el diafragma se mueve y cierra la válvula de entrada, deteniendo la entrada de aire al sistema.

Por otro lado, cuando la presión en el sistema de aire comprimido cae por debajo del nivel establecido, el diafragma regresa a su posición original y permite que la válvula de entrada se abra nuevamente, permitiendo así el flujo de aire hacia el sistema.

La válvula de salida del regulador de presión es la encargada de controlar la presión de salida del compresor. Esta válvula se ajusta también de manera manual y permite al usuario establecer la presión deseada para el sistema de aire comprimido. Una vez ajustada, la válvula de salida se mantendrá en esa posición hasta que sea modificada nuevamente por el usuario.

En resumen, el regulador de presión de un compresor funciona controlando el flujo de aire comprimido y asegurando que la presión se mantenga dentro de los límites establecidos. Esto se logra a través de una serie de válvulas y cámaras que responden a los cambios de presión en el sistema. El ajuste manual del regulador permite al usuario determinar la presión adecuada para el funcionamiento del compresor.

compresor fiac

Compressore aria 24 lt FIAC COSMOS 225

- Compresor de aire fiac Serie Cosmos 225

- Alimentación 230 V CA

- Depósito 24 L

- Aire pompante 170 l/min

- Potencia 1,5 kW

Compresor 'Stratos 24' de aceite de tipo coaxial con cilindro de fundido. costruito (conformità al más Severe normative internacionales. Motor eléctrico, cabezal de aluminio.

- Compresor de aire Fiac serie Stratos 24

- Alimentación 230 V CA

- Depósito 24 l

- Aire bombante 160 l/min

- Potencia 1,5 Kw

Fiac Cosmos 2420 - Compresor con ruedas (24 L)

Fiac compresor de aire 6/201 lt.6 (ex airsix)

Compresor

AstroAI 220B Compresor Aire Portátil 12V para Coche, Inflador Ruedas Coche, Hinchador Ruedas Coche con Pantalla LCD, Luz LED, Manómetro y 3M Cable para Moto, Bicicleta, Pelota, Coche y Etc

- < MÁS PRECISIÓN & RAPIDEZ PARA INFLAR > AstroAI Compresor Aire Portátil 12V se ha desarrollado una nueva forma de conectarse a la válvula de los neumáticos mediante dos opciones: fijar y sujetar. El uso del clip puntiagudo es más sencillo. Y el valor final de inflación será de 0,5-1,5 PSI, lo cual supera el valor deseado para reducir la presión tras retirar la boquilla. Y este tiene la capacidad de inflar neumáticos de tamaño 195 * 65 * R15 desde cero hasta 2,5 barras en tan solo 5 minutos.

- < UNIDADES GENERALES & PANTALLA DIGITAL > AstroAI Compresor Aire Portátil 12V cuenta con cuatro unidades de medición disponibles: PSI, KPA, BAR y KG/CM². La pantalla digital LCD y luz LED del AstroAI Compresor Aire Portátil 12V es capaz de mostrar las presiones de las ruedas con gran precisión, lo que facilita la visualización en condiciones de poca luz. Asimismo, La luz LED incorporada permite el examen del estado de las ruedas en la oscuridad o en situaciones de baja luminosidad.

- < APAGADO AUTOMÁTICO PROGRAMABLE > Solamente seleccione la presión requerida para inflar los neumáticos, ya que AstroAI Compresor Aire Portátil 12V se detendrá automáticamente al alcanzar dicha presión. NOTA: después de un uso prolongado, es necesario que el inflador se apague y se enfríe durante un periodo de 10-15 minutos para evitar el recalentamiento.

- < USO MÚLTIPLE > AstroAI Compresor Aire Portátil 12V Contando con cable de 3 metros tiene la capacidad de inflar todas las válvulas Schrader y Presta de coches, SUVs, motocicletas, bicicletas y patinetes. Asimismo, es apto para inflar pelotas y colchones. Para su uso con corriente alterna, se requerirá un transformador de 10 A o 15 A. NOTA: AstroAI Compresor Aire Portátil 12V no es apto para neumáticos LT, HT y de camiones.

- < ACCESORIOS & ATENCIÓN > ATENCIÓN: Este tipo de Compresor Aire con Cable solo puede ser cargado utilizando el encendedor de automóvil. Y el Contenido del paquete incluye AstroAI Compresor Aire Portátil 12V * 1, fusible de reemplazo * 1, adaptadores para inflar conos * 2, aguja para inflar * 1 y tapas de válvula * 3. Y AstroAI Compresor Aire Portátil 12V se puede utilizar universalmente para automóviles, bicicletas, balones, anillos de natación y más.

Einhell Compresor TC-AC 190/24/8 (máx. 8 bar, depósito de 24 l, lubricación por aceite, reductor de presión, manómetro + acoplamiento rápido, válvula antirretorno, soporte con tope de goma)

- Lubricación por aceite asegura una larga vida útil

- Control de nivel de aceite a través de pequeña ventana de inspección

- El depósito de 50l ofrece reservas de aire suficientes

- Muchas aplicaciones hasta 10 bares ajustables mediante reductores de presión

- Grandes indicadores de presión fácilmente legibles

- Gran manómetro y acoplamiento rápido para presión de trabajo regulada

- Gran manómetro y acoplamiento rápido para presión de caldera no regulada

- Grandes ruedas y estribo de sujeción para el transporte sencillo

Compresor de aerógrafo Fengda FD-186 con potente presión de trabajo constante fuerte flujo de aire, tanque de aire 3L, regulador para pasatiempos, tatuajes, gráficos y aplicaciones de aerógrafo

- Compacto, portátil y silencioso (47db): se puede usar discretamente en el hogar

- Pistón sin aceite libre de mantenimiento, asa de transporte ligera incorporada y fácil de transportar

- Arranque y parada automáticos (parada a 4 bar y arranque a 3 bar), depósito receptor de 3,0 litros: garantiza una salida sin pulsos con un flujo de aire constante de 20 a 23 l / min

- Regulador de presión de tipo industrial con manómetro, trampa de agua y filtro de aire, válvula de seguridad de alivio de presión, protector de sobrecalentamiento

- Ideal para diseñadores, modelos, artistas, decoradores de pasteles, tatuajes, arte de uñas y bronceado en aerosol

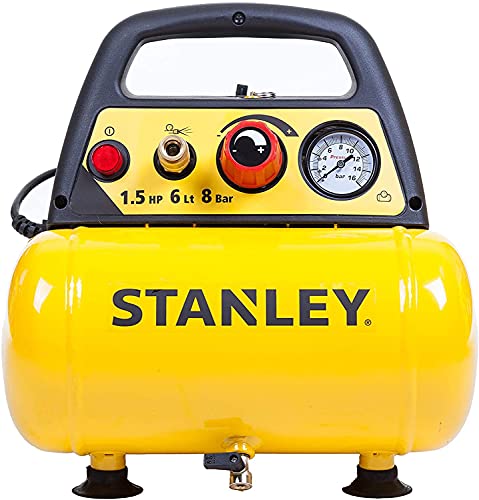

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180