¿Cómo medir la presión de un compresor?

Medir la presión de un compresor es esencial para asegurar un correcto funcionamiento y evitar posibles problemas. Afortunadamente, esta tarea se puede realizar de forma sencilla y precisa utilizando un manómetro. En este artículo, te explicaremos paso a paso cómo medir la presión de un compresor.

Primero, debes asegurarte de tener los materiales necesarios: un manómetro, una manguera de conexión y una válvula de purga. Estos elementos te permitirán obtener mediciones precisas y fiables.

Una vez que tengas los materiales, es importante que el compresor esté apagado y desconectado de la corriente eléctrica para evitar cualquier riesgo de accidente. Luego, debes localizar el puerto de la toma de presión, que generalmente se encuentra en la parte superior del compresor.

A continuación, conecta la manguera de conexión al puerto de la toma de presión asegurándote de que esté bien ajustada. Luego, conecta el otro extremo de la manguera al manómetro y asegúrate también de que esté bien ajustado.

Una vez realizadas las conexiones adecuadas, es momento de encender el compresor y esperar a que la presión se estabilice. El manómetro te mostrará la presión actual en psi (libras por pulgada cuadrada), aunque también puedes configurarlo para que muestre la presión en otras unidades de medida.

Si la presión está por debajo del nivel recomendado, puedes ajustarla utilizando la válvula de purga presente en el compresor. Esta válvula te permitirá liberar aire y disminuir la presión, o bien, cerrarla para aumentar la presión.

Una vez que hayas realizado la medición y ajustado la presión, no olvides desconectar y limpiar adecuadamente los materiales utilizados para mantenerlos en óptimas condiciones de uso y evitar posibles problemas en futuras mediciones.

En resumen, medir la presión de un compresor es esencial para asegurar su correcto funcionamiento. Con un manómetro, una manguera de conexión y una válvula de purga, podrás realizar esta tarea de forma sencilla y precisa. No olvides seguir las medidas de seguridad necesarias y mantener los materiales limpios y en buen estado.

¿Cuánto es la presión de un compresor?

La presión de un compresor es un factor clave que determina su rendimiento y eficiencia. La presión se refiere a la fuerza ejercida sobre un área determinada y se mide en unidades de presión, como psi (libras por pulgada cuadrada) o bar.

El valor de la presión de un compresor varía dependiendo de varios factores, como el tipo de compresor, su capacidad y el uso previsto. Los compresores de aire utilizados en aplicaciones industriales suelen tener una presión de funcionamiento de alrededor de 100-150 psi, lo que les permite alimentar de manera efectiva herramientas y equipos de aire comprimido.

Existen también compresores de alta presión que pueden alcanzar valores de presión mucho más altos, superiores a los 1000 psi, y se utilizan en aplicaciones especializadas, como la industria petroquímica o la industria del gas natural.

Es importante tener en cuenta que el nivel de presión adecuado para un compresor depende también del equipo o herramientas que se estén utilizando. Algunas herramientas requieren una presión más alta para un rendimiento óptimo, mientras que otras pueden funcionar bien con una presión más baja.

Además, es fundamental mantener la presión del compresor dentro de los límites recomendados por el fabricante para evitar daños al equipo y garantizar su vida útil. Un exceso de presión puede provocar fallas en los componentes internos y reducir la eficiencia del compresor.

En resumen, la presión de un compresor es un elemento esencial que determina su rendimiento y debe ajustarse según las necesidades específicas de la aplicación. Mantener un adecuado nivel de presión garantizará un funcionamiento óptimo del compresor y prolongará su vida útil.

¿Cómo se usa un manómetro para medir la presión?

Un manómetro es un instrumento utilizado para medir la presión de un fluido. Su uso es muy común en diferentes áreas como la industria, la medicina y la mecánica. Para obtener una lectura precisa, es importante aprender cómo usar correctamente un manómetro.

En primer lugar, se debe seleccionar un manómetro adecuado para la tarea que se desea realizar. Existen diferentes tipos de manómetros, como manómetros de tubo Bourdon, manómetros de diafragma y manómetros digitales. Cada uno de ellos tiene sus propias características y aplicaciones específicas.

A continuación, se debe conectar el manómetro al sistema o dispositivo del cual se quiere medir la presión. Esto se logra mediante la colocación de una conexión en el punto donde se desea obtener la medición. Es importante asegurarse de que la conexión esté bien ajustada y no existan fugas de fluido.

Una vez que el manómetro está conectado, se debe asegurar que esté correctamente calibrado. Esto se logra ajustando el dial o la perilla de calibración hasta que la aguja del manómetro señale cero. Si el manómetro tiene una escala, es importante verificar que esté en la unidad de medida correcta.

Finalmente, para medir la presión, se debe abrir la válvula o el sistema del cual se quiere obtener la lectura. Esto permitirá que el fluido fluya a través del manómetro y genere una lectura en su indicador. Se recomienda dejar que la presión se estabilice antes de tomar la lectura final.

Es importante tener en cuenta que la lectura obtenida en el manómetro mostrará la presión en ese punto específico del sistema. Para obtener una medición de presión más precisa, se pueden utilizar múltiples manómetros en diferentes puntos del sistema.

En resumen, el uso de un manómetro para medir la presión requiere seleccionar el tipo adecuado, conectarlo correctamente, calibrarlo y abrir el sistema para obtener la lectura. Con estos pasos simples, es posible obtener mediciones precisas y confiables de la presión en diferentes aplicaciones.

¿Cómo se mide el caudal de aire de un compresor?

El caudal de aire de un compresor se mide utilizando diferentes tipos de dispositivos de medición. Uno de los métodos más comunes es el uso de un anemómetro, el cual es un instrumento que se utiliza para medir la velocidad del aire.

Otro método utilizado para medir el caudal de aire de un compresor es a través de un sensor de flujo. Este sensor mide la cantidad de aire que pasa a través de un conducto o tubo y proporciona una lectura precisa del caudal.

Además, también se puede utilizar un medidor de presión diferencial para medir el caudal de aire. Este instrumento se basa en la diferencia de presión entre dos puntos para determinar el flujo de aire.

Es importante tener en cuenta que el caudal de aire de un compresor puede variar dependiendo de diferentes factores, como la presión de entrada y la temperatura del aire. Por lo tanto, es recomendable realizar mediciones en diferentes condiciones para obtener una lectura precisa del caudal.

En resumen, el caudal de aire de un compresor se puede medir utilizando diversos dispositivos, como anemómetros, sensores de flujo y medidores de presión diferencial. Estas herramientas permiten obtener lecturas precisas del flujo de aire, lo cual es fundamental para el correcto funcionamiento de los compresores.

¿Qué presión tiene un compresor de 50 litros?

Un compresor de 50 litros es una herramienta muy útil para realizar diferentes tareas de aire comprimido. Los compresores se utilizan comúnmente para inflar neumáticos, pintar, limpiar, y en muchas otras aplicaciones que requieren aire a presión. La presión de un compresor de 50 litros puede variar dependiendo del modelo y la marca. Sin embargo, generalmente estos compresores tienen una presión de funcionamiento entre 8 y 10 bares. Esta presión es suficiente para realizar la mayoría de las tareas domésticas y algunas tareas profesionales más simples. Es importante tener en cuenta que la capacidad del tanque de un compresor de 50 litros no afecta directamente la presión en sí. El tanque actúa como un reservorio de aire comprimido, permitiendo un suministro constante de aire a presión durante un tiempo determinado. Además de la presión, otro factor importante a considerar es el caudal de aire del compresor. El caudal indica la cantidad de aire que el compresor puede suministrar en un determinado tiempo. Un compresor de 50 litros suele tener un caudal aproximado de 150 a 200 litros por minuto, lo cual es suficiente para la mayoría de las aplicaciones caseras y algunas aplicaciones profesionales más simples. Es recomendable siempre verificar las especificaciones del compresor antes de utilizarlo, para asegurarse de que cumple con los requisitos de presión y caudal necesarios para la tarea específica que se va a realizar. También es importante mantener el compresor en buen estado y seguir las indicaciones de seguridad al utilizarlo, para evitar cualquier incidente o daño. En resumen, un compresor de 50 litros generalmente tiene una presión de funcionamiento entre 8 y 10 bares, lo cual es suficiente para la mayoría de las tareas domésticas y algunas tareas profesionales más simples. Además de la presión, es importante considerar el caudal de aire del compresor para determinar su capacidad de suministro. Siempre es recomendable verificar las especificaciones del compresor y seguir las indicaciones de seguridad al utilizarlo.

Compresores Aire

FORTEM Inflador de Ruedas de Coche, Compresor de Aire - Compresor de Aire Portátil para Ruedas de 12 V con Luz LED - Manómetro Digital, Autobombeo, Parada Automática - Bolsa de Transporte (Negro)

- Portátil y compacto – Lleva tu compresor de aire de coche Fortem contigo y estarás listo para cualquier emergencia. El cable eléctrico de 4,2 m se guarda dentro de la pequeña y compacta unidad para que este hinchador de bicicleta y coche sea el accesorio perfecto en cualquier automóvil.

- Polivalente – Hinchador de ruedas de coche, camión, SUV o moto. Incluye boquillas para pelotas, colchones hinchables, juguetes de playa y otros hinchables. También puede usarse como bomba de aire de bicicletas. Compatible con cualquier vehículo con salida de encendedor de CC – 12 V,

- Funciones de seguridad integradas - Su luz LED de destello superbrillante hace que este inflador de bicicletas y coche sea ideal para una emergencia en carretera y para su uso nocturno. El compresor de aire portátil Fortem de 12 V está listo en cualquier momento que necesites hinchar una rueda deshinchada.

- Fácil de usar – Pon el coche en marcha, conecta el enchufe de la bomba de aire a la salida de mechero de CC – 12 V, elige la presión que deseas en psi y espera que la pantalla deje de parpadear. Pon el interruptor en “on”: el inflador eléctrico comenzará a bombear aire y se parará automáticamente cuando alcance la presión deseada.

TEMOLA Potente Inflador Ruedas con Luz LED, Mini Compresor de Aire Portatil - Accesorios Esenciales para Hombre con Manómetro para Motocicleta y Bicicleta

- SENCILLO Y RÁPIDO: El compresor aire coche es muy fácil y conveniente de usar. Todo lo que necesita hacer es conectar la bomba a la válvula, presionar el botón de inicio y comenzará a inflarse. El inflador ruedas coche puede inflar un neumático de automóvil 195/55/R15 de 0 a 35 psi en 5 minutos, y la bomba se apagará automáticamente cuando el compresor aire alcance la presión preestablecida.

- MODO DE ALIMENTACIÓN DUAL: El compresor aire portatil TEMOLA pequeño está equipado con una fuente de alimentación dual. La inflador electrico tiene una batería recargable incorporada 2000mAh * 2 y se puede utilizar directamente para inflar el coche después de una carga completa. No necesita preocuparse si la batería se agota en el camino porque el bomba de aire portatil viene con un cable de alimentación de 12V DC para emergencias de rescate en carretera.

- MULTI-ACCESORIOS: El hinchador ruedas coche es adecuado para llenar cualquier adaptador de válvula Presta en automóviles, SUV, motocicletas y bicicletas, además de que los accesorios del accesorios coche vienen con 3 boquillas adicionales (incluido el adaptador de válvula de aguja, el cono de la boquilla de aire y el adaptador de válvula Schrader) . Satisfaga sus diversas necesidades inflables, como pelotas deportivas, colchones de aire, juguetes para la piscina y otros equipos inflables.

- PANTALLAS Y LUCES LED: La inflador bicicletas neumáticos de automóviles muestra PSI, BAR, KPA y KG/CM² y contiene una pantalla ultrabrillante que facilita su uso incluso de noche. Para abordar correctamente el trabajo de llenado nocturno, el accesorios para el coche equipado con una función de iluminación LED con control de interruptor independiente para uso de emergencia.

- FÁCIL DE CARGAR: Con su diseño compacto de 17,5*7,6*5,5 centimetro, puede guardar la mini bomba de aire en su mochila, bolsillo o en cualquier lugar de su vehículo y sacarla cuando lo desee. Además, hay un puerto de salida USB en la parte inferior que se puede utilizar como soporte de emergencia para el teléfono móvil, ¡para mayor comodidad en cualquier lugar!

MICHELIN - Compresor de aire portátil MBL6 - Tanque de 6 litros - Sin aceite - Motor de 1,5 hp - Presión máxima 8 bar - Flujo de aire 160 l/min - 9,6 m³/h

- Compresor con un depósito de 6 L de capacidad ideal para soplar, inflar y muchas otras aplicaciones, adecuado para aficionados

- Diseño portátil, ligero y que ahorra espacio para un fácil transporte en el garaje o el taller, 4 pies de goma amortiguadores para un apoyo estable, Asa ergonómica

- Regulador de presión, Salida de aire universal, Manómetro, Tapa de plástico para proteger las piezas calientes y giratorias, Botón de encendido/apagado, Compatible con muchas herramientas neumáticas de bricolaje

- Sistema sin aceite que no requiere mantenimiento

- Capacidad del depósito: 6 litros, Motor: 1,5 hp, Presión máxima: 8 bar, Flujo de aire de admisión: 160 l/min - 9,6 m³/h, Nivel de ruido dB(A): 75 LpA 4m - 97 LwA, Peso: 10 kg, Alimentación 230 V

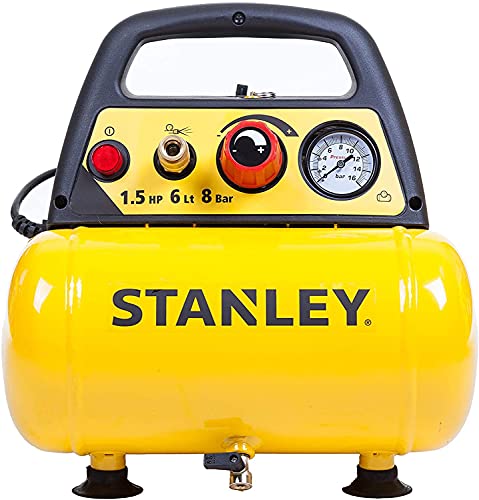

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180

manometro compresor

BURNNOVE Medidor de Presión 22PCS de Neumáticos 220PSI Pistola de Inflado y Compresor Digital con 4 Tapones de Válvula 3 Boquillas 1 Válvula Francesa 1 Vástago de Extensión de Metal 90 Grados

- 🚗 220PSI con portabrocas de aire de latón: el rango de inflado es de 0-220PSI, excelente precisión y operación fácil, puede obtener un gran sello sin fugas de aire.

- 🚗 4 unidades de medición y pantalla de dial: la unidad de medida de nuestro medidor de presión de neumáticos tiene PSI, KPA, Bar, kg / cm2, con una pantalla de dial precisa, puede mostrarle los datos con claridad.

- 🚗 Válvula de escape: el manómetro digital de las llantas está equipado con una purga incorporada para bajar la presión, un ajuste preciso de la presión y una función de retención que hace que la presión de las llantas de su vehículo sea fácil de leer.

- 🚗 Accesorio completo: 20 accesorios que incluyen válvula x4, boquilla de conversión x2, boquilla de conversión extendida x1, rollo de cinta de PTFE con sello de rosca x1, destornillador de núcleo de válvula x1, junta de sellado de repuesto x4, acoplador NPT de 1/4 "versión UE x1, adaptadores de inflado de cono x2 , aguja de inflado x1, tapa de válvula de metal x4.

- 🚗 Ampliamente utilizado: nuestro manómetro de neumáticos es adecuado para la mayoría de los automóviles, baúles, motocicletas y bicicletas, con múltiples accesorios que pueden satisfacer sus diferentes necesidades.

Fousenuk Manometro Presion Neumaticos, 220 PSI Manometro Digital con 4 Tapones de Válvula 2 Boquillas, Manómetro Ruedas Portatil Apto para Coches, Bicicletas, Mtb, Motos, Camiones, Etc.

- 【Materiales de alta calidad】El manómetro de neumáticos está hecho de materiales compuestos, indicador mecánico, dial de alta precisión, protección de funda de goma, mango de aleación de zinc antideslizante que se ajusta a la tecnología ergonómica de pulverización de superficies, cómodo al tacto, válvula de cobre, resistente y duradero, se puede utilizar Soporta temperaturas más altas o más bajas. Manguera de aire de goma resistente a explosiones para una vida útil más prolongada.

- 【Medición precisa】La precisión del manómetro de neumáticos es impresionante, incluso con mediciones repetidas, el manómetro de neumáticos siempre puede medir valores precisos. Tiene la flexibilidad de liberar el exceso de presión de aire y simplemente presione la palanca para inflar. La unidad de medida del manómetro para neumáticos es PSI y BAR: 0-220 PSI, 0-16 bar, 1bar=100kpa.

- 【Operación fácil】La boquilla con clip se puede conectar a la válvula del neumático, simplemente presione el clip y todo estará firme, el mango es cómodo y ergonómico para operar, y la manguera extralarga garantiza la flexibilidad necesaria cuando se trabaja.

- 【Accesorios completos】Nuestros productos incluyen 1 manómetro de neumáticos, 4 tapas de neumáticos, 1 adaptador de válvula francesa y 1 varilla de extensión de metal para automóviles. Un medidor de presión de llantas puede verificar la presión de las llantas y mantener seguras las llantas de su automóvil sin un viaje a la estación de servicio, lo que reduce el riesgo de accidentes y reduce los costos de combustible.

- 【USO AMPLIO】 Nuestro medidor de presión de neumáticos es perfecto para la mayoría de los automóviles, camiones, bicicletas, SUV, caravanas, motocicletas, vehículos todo terreno, vehículos recreativos, etc., y puede satisfacer sus diferentes necesidades con una variedad de accesorios. Tiene las funciones de desinflado, inflado y prueba de neumáticos para vehículos.También se puede conectar a una bomba de aire y tiene la función de soplar polvo para motores de vehículos.

Anykuu Manómetro Presión Neumáticos 220PSI 3 en 1 Digital Manómetro Inflador con Pantalla Digital LCD 4 unidades de medida de Alta Precisión Multi Accesorios para Coche Moto Bicicleta y Camión

- 4 unidades de alta precisión: El manometro presion neumaticos con 4 unidades diferentes, PSI, BAR, KG/CM2, KPA, una variedad de unidades de medición para que usted pueda elegir, de modo que cuando se utiliza para reducir el tiempo de recuento, conveniente para usted para leer y medir. La precisión de la medición dentro del 1%, la resolución de la pantalla LCD de 0,1, el valor se muestra claramente, incluso en el día o la noche

- Función 3 en 1: La manómetro digital mide la presión de los neumáticos, el inflado y el desinflado. Instale el acoplamiento rápido macho NPT de 1/4 de pulgada en el kit, puede conectarlo al compresor de aire para inflar todos los neumáticos del vehículo, y mostrar el valor de la presión al mismo tiempo para ayudarle a inflar a la presión exacta que desea, cuando la pantalla muestra la presión de los neumáticos que cree que es demasiado alta puede presionar la válvula para desinflar

- Profesional y conveniente: El medidor presión neumáticos con ricos accesorios, incluyendo el manómetro de neumáticos x 1,la válvula x 4,la junta de repuesto x 2,la boquilla de conversión x 1,la cinta de sellado de rosca PTFE x 1 rollo,el destornillador de tubo corto x 1, el adaptador cónico x 2,la boquilla de conversión extendida x 1 , la aguja de expansión x 1, la tapa de la válvula de metal x 1, el acoplador NPT 1 / 4 versión de la UE x 1. satisfacer sus diferentes aplicaciones y necesidades

- Amplia gama de aplicaciones: diferentes tipos de vehículos: desde vehículos de construcción, grandes camiones, todoterrenos y coches hasta motocicletas y bicicletas. Puede utilizar este manómetro de neumáticos en cualquier vehículo con neumáticos de su casa, cuando no lo utilice puede ponerlo en su maletero o en un rincón de su casa, ocupa poco espacio.

- Garantía de calidad: el diseño ergonómico del mango se adapta a tus dedos y te ahorra esfuerzo y te hace sentir cómodo. Después de su compra, nuestro servicio postventa está a su disposición. Si tiene alguna duda, póngase en contacto con nosotros para recibir ayuda y servicio; si hay un problema de calidad, ofrecemos una garantía de devolución del dinero

Manometro Presion Neumaticos Inflador Ruedas - Medidor Presion Neumaticos & Accesorios Compresor Aire | Manómetro Digital para Coche | Moto | Bicicleta | Camion

- Multifunción 3 en 1: el Manometro Presión Neumáticos monitorea con precisión la presión de los neumáticos, infla los neumáticos inflados al conectar un compresor de aire (funciona con 1/4 "NPT), el desinflador de los neumáticos purga rápidamente los neumáticos sobreinflados presionando su válvula de purga de aire.

- Alta precisión: Pistola inflado neumaticos calibrado profesionalmente con medidor y certificada con precisión de ± 1% (temperatura de humedad relativa de 25 ° C) con resolución de pantalla de 0.1 para máxima precisión. Mide con precisión un rango de 0-250 PSI, mucho más seguro y conveniente.

- Fácil de leer: la pantalla con retroiluminación azul digital brillante presenta mediciones. Encendedor LED blanco de baja potencia disponible en condiciones oscuras u oscuras. Manómetro digital con cuatro unidades de medición diferentes para elegir: PSI, KPA, BAR, KG / CM².

- Material resistente: la Medidor de Presión de Neumáticos con manómetro viene con una construcción resistente de acero inoxidable, portabrocas de latón, cubierta protectora de silicona espesa y manguera de goma duradera, lo que garantiza su larga vida útil.

- El paquete incluye: inflador de neumáticos de 1 pieza con manómetro, tapas de neumáticos de 4 piezas, extensor de válvula de 90 grados de 1 pieza, adaptador de válvula de 1 pieza, conector macho de conexión rápida NPT de 1/4 "de 1 pieza, junta de sellado de repuesto de 2 piezas, rollo de cinta de sellado de rosca de 1 pieza, destornillador de 1 pieza, Manual de 1 pieza