¿Cómo perforar metal muy duro?

Perforar metal muy duro puede ser un desafío, pero con las técnicas adecuadas y las herramientas correctas, es posible lograrlo. Lo primero que debes considerar es el tipo de metal que estás perforando. Algunos metales, como el acero endurecido o el titanio, son extremadamente duros y requieren un enfoque específico.

Una de las formas más efectivas de perforar metal muy duro, es utilizando brocas especiales conocidas como brocas de carburo de tungsteno. Estas brocas están hechas de un material extremadamente duro y resistente al desgaste, lo que las hace ideales para perforar metales duros. También se recomienda utilizar un taladro de velocidad variable con ajustes de velocidad baja a alta, dependiendo de la dureza del metal.

Otro aspecto importante a considerar es la lubricación. Al perforar metal muy duro, es esencial utilizar un lubricante adecuado para evitar el sobrecalentamiento de la broca y reducir la fricción. Puedes usar aceite de corte o un lubricante específicamente formulado para perforación de metales. Aplica el lubricante sobre el área de perforación y continúa aplicándolo periódicamente durante el proceso de perforación.

Además, es fundamental aplicar una presión adecuada al perforar metal muy duro. No ejerzas demasiada presión, ya que esto puede causar que la broca se deslice o se rompa. En su lugar, aplica una presión constante pero suave, permitiendo que la broca haga el trabajo por sí misma. Asegúrate de sostener firmemente el taladro y usar protección ocular al realizar cualquier tipo de perforación.

¿Qué broca es mejor para metal duro?

La elección de la broca adecuada para trabajar con metal duro es fundamental para obtener resultados óptimos. Este material, también conocido como carburo de tungsteno, se caracteriza por su alta dureza y resistencia, lo que lo hace ideal para trabajos de corte en materiales duros como acero inoxidable, hierro fundido y aleaciones de titanio.

Las brocas especialmente diseñadas para metal duro se diferencian de las convencionales por su punta de carburo de tungsteno, que cuenta con una mayor densidad y dureza. Esta punta es capaz de soportar el desgaste producido por el contacto con el metal duro, evitando así que se desafilie rápidamente.

La geometría de la broca también juega un papel importante a la hora de elegir la más adecuada para trabajar con metal duro. En general, se recomienda optar por brocas de tipo helicoidal, con una inclinación óptima de las estrías para garantizar una mejor evacuación de las virutas durante el proceso de perforación. De esta forma, se evita que las virutas se acumulen y dañen tanto la broca como el material a perforar.

Otro aspecto a tener en cuenta es el recubrimiento de la broca. Existen diferentes tipos de recubrimientos como el recubrimiento de nitruro de titanio (TiN), el recubrimiento de nitruro de titanio y aluminio (TiAlN) y el recubrimiento de nitruro de titanio y carbono (TiCN), entre otros. Cada uno de ellos ofrece ventajas en cuanto a resistencia al desgaste, disipación del calor y lubricación durante el proceso de perforación en metal duro.

En resumen, la mejor broca para trabajar con metal duro es aquella que cuenta con una punta de carburo de tungsteno, una geometría adecuada y un recubrimiento que se adapte a las necesidades del usuario. Es importante tener en cuenta el tipo de material a perforar, la velocidad de corte y la potencia de la máquina en la que se va a utilizar la broca, para así conseguir los mejores resultados.

¿Cómo hacerle un agujero al metal?

El proceso de hacer un agujero en el metal puede parecer complicado, pero con las herramientas adecuadas y siguiendo los pasos correctos, es una tarea bastante sencilla.

En primer lugar, es importante contar con una broca adecuada para el tipo de metal que vamos a perforar. Las brocas para metal suelen tener una punta resistente y afilada, lo que facilita la penetración en el material.

A continuación, debemos asegurarnos de fijar de manera segura la pieza de metal a una superficie estable. Esto nos permitirá trabajar con precisión y evitará que el metal se mueva durante la perforación. Podemos utilizar abrazaderas o mordazas para sujetar el metal firmemente.

El siguiente paso es seleccionar el punto exacto donde queremos hacer el agujero. Podemos marcarlo con un lápiz o un punzón para asegurarnos de hacerlo en el lugar deseado.

Una vez que esté todo listo, debemos empezar a perforar el metal lentamente, aplicando una presión constante hacia abajo. Es importante tener en cuenta que el metal puede generar calor durante la perforación, por lo que es recomendable usar algún tipo de lubricante para reducir la fricción y evitar daños en la broca.

A medida que vayamos avanzando, es importante detenerse de vez en cuando para permitir que la broca se enfríe y para eliminar cualquier residuo o viruta acumulada. Podemos hacerlo utilizando una brocha o un paño.

Finalmente, una vez que hayamos alcanzado la longitud deseada para nuestro agujero, podemos retirar la broca con cuidado y verificar que la perforación se haya hecho correctamente. En caso de ser necesario, podemos utilizar una lima o algún otro tipo de herramienta para pulir los bordes del agujero.

Como podemos ver, hacer un agujero en el metal no es una tarea complicada si seguimos los pasos adecuados y contamos con la herramienta correcta. Recuerda siempre tomar las precauciones necesarias, como el uso de gafas protectoras y guantes, para evitar posibles lesiones.

¿Qué líquido se usa para taladrar metal?

En el proceso de taladrar metal, es común utilizar un líquido de corte específico para mejorar el rendimiento y prolongar la vida útil de las herramientas de corte. Este líquido actúa como un lubricante y refrigerante, ayudando a reducir el calor generado durante el proceso de perforación.

El aceite de corte es uno de los líquidos más comunes utilizados para taladrar metal. Este tipo de aceite contiene aditivos especiales que mejoran su capacidad lubricante y refrigerante. Además, el aceite de corte también ayuda a prevenir la oxidación y la corrosión de las herramientas de corte.

Otro líquido frecuentemente utilizado es el líquido refrigerante. Este líquido, a diferencia del aceite de corte, no contiene aditivos lubricantes y se utiliza principalmente para enfriar la broca y la pieza de trabajo. El líquido refrigerante puede ser agua sola o una mezcla de agua y aditivos especiales diseñados para mejorar la refrigeración.

Además de los líquidos mencionados, también existen otros productos en el mercado diseñados específicamente para el proceso de taladrado de metal. Estos pueden incluir líquidos de corte sintéticos o semisintéticos, los cuales combinan las ventajas del aceite de corte y el líquido refrigerante.

En resumen, el líquido que se utiliza para taladrar metal depende del tipo de proceso y las características de la pieza de trabajo. Ya sea un aceite de corte, un líquido refrigerante o un producto sintético, estos líquidos juegan un papel fundamental en mejorar el rendimiento y prolongar la vida útil de las herramientas de corte utilizadas en el taladrado de metal.

¿Qué tipo de broca se usa para perforar acero?

Para perforar acero, se recomienda utilizar una broca especialmente diseñada para este material. Este tipo de broca se conoce como broca de acero de alta velocidad.

Una broca de acero de alta velocidad tiene una construcción resistente que le permite perforar el acero de manera eficiente y precisa. Estas brocas están hechas de un material duro y resistente, como el carburo de tungsteno, que les permite mantener su filo durante más tiempo.

Además, las brocas de acero de alta velocidad suelen tener un punto de división que ayuda a guiar la broca a través del acero sin deslizarse. Este punto de división puede ser puntiagudo para perforar acero más fino o más redondeado para perforar acero más grueso.

Es importante tener en cuenta que la velocidad y el torque también son factores importantes al perforar acero. Usar velocidades más altas y aplicar más torque puede ayudar a evitar que la broca se sobrecaliente y se desgaste prematuramente.

En resumen, para perforar acero de manera efectiva, se recomienda utilizar una broca de acero de alta velocidad que tenga un punto de división adecuado y utilizar la velocidad y el torque adecuados durante el proceso de perforación.

Broca Metal

BOSCH ACCESORIOS Mini X-Line con 7 brocas (para Metal, Ø 2-10 mm, Accessorios Taladradora)

- Siete brocas para metal de diámetro de 2-10 mm, de acero ultrarrápido para obtener orificios precisos

- Práctico depósito Mini-X-Line Bosch; proporciona orden y buena disposición

- Apropiado para todas las marcas de herramientas eléctricas

- Al perforar metal se recomienda la utilización de líquido de refrigeración como, por ejemplo, aceite para corte universal Bosch 2 607 001 409

- Aviso de seguridad: utilizar gafas protectoras, máscara contra el polvo, orejeras y guantes durante el trabajo

Bosch Professional 260925C137 Set de 5 Brocas helicoidales HSS and Wood para Metal y Madera, Accesorio de Taladro

- Ahorra tiempo la broca helicoidal hss metal and wood permite perforar metal y madera rápidamente gracias al diseño especial de la punta

- Trabajo de precisión la punta centradora impide el desplazamiento, por lo que es posible iniciar la perforación de forma rápida y sencilla

- Diseño sofisticado el filo de la punta permanece afilado y se mantiene para un uso y resultados constantes

- Esta broca es adecuada para taladrar orificios de paso y centrado en acero aleado y no aleado, metales no ferrosos, metales de fundición, plástico y madera

- Gracias a la alta velocidad de perforación se genera menos calor y, por lo tanto, menos desgaste, con lo que la broca dura mas tiempo

Bosch Professional Set de 19 brocas helicoidales HSS PointTeQ, para metal, ProBox, accesorio de taladro

- Ahorro de tiempo: la broca helicoidal HSS PointTeQ con vástago reducido permite taladrar rápidamente en metal gracias al diseño especial de su punta

- Alta durabilidad: gracias a la mayor velocidad de perforación se generan menos calor y, por ende, menos desgaste

- Trabajo preciso: la perforación rápida y sencilla es posible porque la punta centradora impide desviaciones

- Compatibilidad: apta para todos los taladros y taladros de banco para realizar agujeros de paso y de centrado en acero aleado y no aleado, metales no férreos, acero de fundición, hierro de fundición y plástico

- Suministro: 1 x de cada Ø: 1,0 / 1,5 / 2,0 / 2,5/ 3,0 / 3,5 / 4,0 / 4,5 / 5,0 / 5,5 / 6,0 / 6,5 / 7,0 / 7,5 / 8,0 / 8,5 / 9,0 / 9,5 / 10 mm

flintronic Broca Escalonada, 3PCS 4-12/20/32mm Broca Cónica HSS Titanio, Vástago Hexagonal, para Taladrar con Destornillador en Acero, Madera Latón, Aluminio, PVC

- 【TAMAÑO DEL TALADRO】1 × (4-12 mm), 1 × (4-20 mm), 1 × (4-32 mm) taladro escalonado. Los taladros escalonados tienen tres tamaños para satisfacer sus diferentes necesidades. Y el paquete incluía una bolsa de nailon.

- 【CUCHILLAS DE CORTE DOBLE】Las cuchillas de corte doble y el diseño de apertura en X garantizan un corte más rápido y suave; El diseño de vástago de 3 lados puede evitar que el portabrocas se deslice; Los conjuntos cortan madera, chapa, acero y otras superficies con la más mínima presión.

- 【EJE HEXAGONAL】El vástago hexagonal de 1/4" (6,35 mm) funciona con la mayoría de las brocas o brocas con portabrocas de 1/4", se ajusta de forma segura en el portabrocas de la herramienta eléctrica y evita el deslizamiento.

- 【HSS Y RECUBRIMIENTO DE TITANIO】Hecho de acero HSS súper duro y recubierto de titanio, el recubrimiento de titanio garantiza un fácil corte de acero, láminas de aluminio, latón, cobre, plástico, madera, etc.

- 【APLICACIÓN】Adecuado para láminas de metal, fregaderos, reparación de automóviles, etc. Ampliamente utilizado para perforar agujeros en una variedad de materiales como placas, aluminio, paneles aislantes, paneles de PVC y madera con un grosor de hasta 5 mm.

brocas para chapa

STONE REEF Broca escalonada profesional de acero HSS, 15 niveles, diámetro de 4 a 32 mm, broca cónica, broca peladora, metal, broca perforadora, broca para chapa, broca de plástico, fresadora,

- Fácil de usar: la broca escalonada se fabrica según DIN 1412-C. La innovadora ranura en espiral garantiza una evacuación óptima de la viruta, a una baja temperatura de perforación, para una vida útil máxima y rendimiento de corte.

- Fácil de usar: el vástago triangular de la broca cónica se adapta perfectamente a cualquier portabrocas estándar. Gracias a los 15 niveles de 4-32 mm estarás perfectamente equipado para cualquier proyecto.

- ✅ Fácil de usar: gracias al especial y laborioso afilado industrial, nuestros cortes son especialmente afilados. Especialmente la perforación en madera, metales no ferrosos o plástico se consigue fácilmente y sin mucho esfuerzo.

- Fácil de usar: nuestra broca escalonada dispone de peldaños extra profundos de 4 mm. Para que los taladros con nuestra broca cónica sean aún más precisos a partir de ahora, para obtener resultados de perforación perectos.

- Promesa de devolución de dinero de 60 días. Si no estás 100% satisfecho con tu taladro escalonado, entonces envíalo de vuelta y obtén tu dinero de inmediato.

L'Encyclopédie Bonnier de la cuisine / Recettes du monde entier / Broc - Chap

Flintronic Broca de metal (3 unidades, 4 –12/20/32 mm, fresa, piso de metal, triángulo cónico, titanio, HSS, varilla hexagonal para acero, madera, latón, aluminio, PVC, perforación central)

- 【MÚLTIPLES TAMAÑOS】:1 pieza de broca de 15 pasos (4-32 mm), 1 pieza de broca de 9 pasos (4-20 mm), 1 pieza de broca de 13 pasos (4-12 mm). Hay tres tamaños disponibles para satisfacer sus necesidades. El paquete incluye una bolsa de nylon.

- 【MATERIALES DE CALIDAD】: Acero clásico de alta velocidad, revestimiento de titanio en la superficie, con rendimiento y durabilidad comprobados en perforaciones en plásticos, madera, aluminio, cobre, acero inoxidable y muchos otros tipos de chapa. Las brocas de aleación de titanio son particularmente adecuadas para procesar piezas de cobre y aluminio / acero troquelado / acero de resorte / piezas de hierro fundido / hierro y otros materiales metálicos.

- 【TALADRO DE POSICIONAMIENTO PRECISO】: Cuando se presiona sobre la superficie, producirá una fuerza de impacto automática, de alto impacto, cargada por resorte, y una cubierta ajustable puede ajustar la fuerza de impacto. La superficie moleteada del cuerpo de latón es muy antideslizante, proporcionando puntos de posicionamiento precisos sin preocuparse por las desviaciones.

- 【TALADRADO FÁCIL】: El diseño de dos cuchillas proporciona un taladrado más rápido, más suave, baja presión y diseño de alto paso para que no sienta el estancamiento y la resistencia, con la mejor velocidad y precisión.

- 【GRABADO LÁSER】: El tamaño está grabado con láser en el metal, por lo que no se desgastará incluso si se reutiliza, lo que facilita la perforación precisa.

Flintronic - Broca escalonada, 5 unidades (5-13 mm, 3-13 mm, 6-19 mm, 5-22 mm, 6-35 mm), 1 perforadora central automática + 1 broca helicoidal, broca cónica de doble ranura recubierta de titanio Hss

- 【MÚLTIPLES TAMAÑOS】:El juego de taladros consta de 5 taladros escalonados estándar (1 taladro de 6 pasos, 1 taladro de 9 pasos, 1 taladro de 10 pasos, 1 taladro de 12 pasos, 1 taladro de 13 pasos), pueden reemplazar 50 Brocas individuales, satisfacer sus diversas necesidades.

- 【MATERIALES DE CALIDAD】: Acero clásico de alta velocidad, revestimiento de titanio en la superficie, con rendimiento y durabilidad comprobados en perforaciones en plásticos, madera, aluminio, cobre, acero inoxidable y muchos otros tipos de chapa. Las brocas de aleación de titanio son particularmente adecuadas para procesar piezas de cobre y aluminio / acero troquelado / acero de resorte / piezas de hierro fundido / hierro y otros materiales metálicos.

- 【TALADRO DE POSICIONAMIENTO PRECISO】: Cuando se presiona sobre la superficie, producirá una fuerza de impacto automática, de alto impacto, cargada por resorte, y una cubierta ajustable puede ajustar la fuerza de impacto. La superficie moleteada del cuerpo de latón es muy antideslizante, proporcionando puntos de posicionamiento precisos sin preocuparse por las desviaciones.

- 【TALADRADO FÁCIL】: El diseño de dos cuchillas proporciona un taladrado más rápido, más suave, baja presión y diseño de alto paso para que no sienta el estancamiento y la resistencia, con la mejor velocidad y precisión.

- 【GRABADO LÁSER】: El tamaño está grabado con láser en el metal, por lo que no se desgastará incluso si se reutiliza, lo que facilita la perforación precisa.

Disco Piedra

Bosch Professional Standard - Disco de corte de diamante (universal, X-LOCK, Ø115 mm, diámetro del orificio: 22,23 mm, anchura de corte de 2 mm)

- Disco de corte de diamante Standard for Universal: para lograr un corte fiable del material general de construcción

- Especialmente adecuado para aplicaciones en piedra pómez, bordillo, solera, piedra caliza, clinker, mortero, hormigón celular, arenisca y ladrillo cerámico

- También adecuado para hormigón, teja, yeso de cal, mármol, ladrillo refractario, pizarra, ladrillo, piedra compuesta y tableros de fibra de cemento

- Los accesorios X-LOCK son compatibles con amoladoras con enganche X-LOCK y amoladoras convencionales de todas las marcas

- Diámetro: 115 mm, diámetro del orificio: 22,23 mm, anchura de corte: 2 mm, altura de segmento de 10 mm

Disco de piedra para amolar 150x20x12-7mm G36 gris

- Dimensiones del producto: 150 x 20 x 12, 7 mm

- Peso del producto: 789 g

- Grano 36

- Compatible con las amoladoras de mesa de FERM BGM1020 y BGM1021

- Compatible con amoladoras de mesa de otras marcas como Bosch, Huvema, Makita, Metabo, Skil (controle las medidas de disco soportadas)

S&R Disco Tronzador Diamante Amoladora 230 mm Hormigón, Piedra natural, piedra, Ladrillo. Turbo Disco Diamantado Universal

- DISCO DIAMANTADO AMOLADORA 230 x7x22,2 - soldados con láser. Disco tronzador para corte en seco o en hiumedo. Compatible con amoladora Bosch Dewalt Makita Einhell Black+Decker y otras

- Los Discos diamantado S&R llevan sólo diamante con núcleos de acero de calidad y muy resistente a los impactos y a la temperatura. Los segmentos de diamante de la muela de diamante están hechos especialmente para optmizar la mezcla de diamante a su aplicación: el tamaño de grano y la concentración de los diamantes se combinan de manera óptimal con una unión de metal resistente al desgaste sobre la base de Co, Fe, Ni y aleaciones de bronce.

- APLICACIÓN - Corte hormigón, piedra natural, piedra, ladrillo y todos los materiales de construcción

- COMPATIBILIDAD - Amoladora de ángulo, sierras de motor, sierras de mesa, cortadoras de suelos máx. 7,5 kW

- DIÁMETRO - 230 mm, dio 22,2 mm; R.p.m., max 6370; Ancho de corte 2,6 mm

Bosch Professional 1 x Disco Tronzador de Diamante Standard for Stone, para Hormigón, Piedra, Granito, Ø 125 x 22.23 x 1.6 x 10 mm, Accessorios para Amoladoras

- Disco de diamante Standard for Stone para materiales duros como granito y piedra natural

- También adecuado para hormigón antiguo, bordillos, piedra caliza, clinker, arenisca, ladrillo refractario, pizarra, hormigón lavado y tableros de fibra de cemento

- Resultados de trabajo fiables gracias a la matriz de diamante optimizada

- Alto nivel de calidad garantizado por el centro de competencia en diamante de Bosch en Suiza

- Disco de diamante Standard for Stone – Ø 125 mm, diámetro del orificio: 22,23 mm, ancho de corte: 1,6 mm, altura de segmento: 10 mm

Llave Tipo Herramienta

QWORK® Llave de Volante de Tipo Y Llave de Embrague Herramienta de Mantenimiento de la Motocicleta, herramienta de extracción

- Material de alta calidad: la llave de volante ajustable QWORK está hecha de hierro de alta calidad, que no es fácil de doblar, deformar y duradero, resistente al desgaste, resistente a la corrosión y de alta dureza.

- Ampliamente utilizado: nuestra llave inglesa es adecuada para desmontar la mayoría de motores electromagnéticos de scooter, embragues y la mayoría de los motores magneto de motocicletas tipo pórtico. Es fácil de usar.

- Características: Hay dos tamaños de pasadores en ambos lados de la herramienta, que se pueden usar para ranuras de volante de diferentes tamaños.

- Dimensiones: Largo: 30 cm (11.8 pulgadas). Ancho de apertura del brazo: 0.6 a 4.7 pulgadas (1.5 cm a 12 cm); el extremo grande del pasador: 0.38 pulgadas / 9.8 mm; el extremo pequeño del pasador: 0.26 pulgadas / 6.5 mm.

- Servicio 100% satisfecho: disfrute de una experiencia fluida y sin frustraciones con nuestro servicio 100% satisfecho en un mes.

Kits de herramientas de reparación de relojes, juego de herramientas de reparación de matrices de llave para quitar la cubierta de la caja trasera del reloj para Rolex Oyster

- Ideal para abrir y cerrar la caja trasera con tornillos, especialmente para el modelo Rolex Oyster.

- Incluyendo una llave y seis matrices ranuradas de diferentes diámetros

- Adoptando material de acero de primera calidad con una construcción estable, no se oxida y es duradero.

- Fácil y práctico de llevar porque es pequeño y ligero.

- Viene con una caja de almacenamiento para un fácil almacenamiento y una buena organización.

Herramienta Tipo Llave para Quitar/extraer/desbloquear Sistemas estereofónicos de Radio/Reproductor de CD para automóviles, Color Plateado.

- 1.Apto para el desbloqueo de todas las radios ISO que tengan 2 o 1 agujeros o ranuras cuadradas / redondas a cada lado del estéreo.

- 2.Solo tienes que deslizar la herramienta hasta la posición correcta

- 3.para desbloquear fácilmente el estéreo del coche.

- 4.Fácil de usar.

- 5.No daña el estéreo.

Anyingkai Llave de Volante de Tipo Y,Tipo Y Llave de Embrague Herramienta,Llave Tipo Y de Embrague,Motocicleta para Herramienta,llave de embrague de motocicleta (Y)

- 🔧 [fácil de usar] herramientas de fijación y bloqueo universales y variables para trabajar en todo tipo de maquinaria, alternador o embrague. el diseño del producto es simple y conveniente, y el motor se puede fijar simplemente insertando la apertura del embrague o alternador.

- 🔧 [material de alta calidad] la llave del volante ajustable está hecha de hierro de alta calidad, no es fácil de doblar, deformar, duradera, resistente al desgaste, a la corrosión y alta dureza.

- 🔧 [multifuncional] dos brazos móviles con dos dimensiones de perno están disponibles para ranuras de volantes de diferentes tamaños. para la mayoría de los embragues de motocicletas. nuestra llave inglesa es adecuada para desmontar la mayoría de los motores de scooter electromagnético, embragues y la mayoría de los motores magnéticos de motocicletas con expansión, Es fácil de usar.

- 🔧 [diseño especial] la estructura de la herramienta de bloqueo es estable, la longitud puede proporcionar una buena palanca, el tornillo ajustable puede fijar firmemente el ángulo de los dos brazos móviles, fácil de usar.

- 🔧 La satisfacción del cliente es nuestra prioridad. si tiene alguna pregunta sobre este producto, Póngase en contacto con nosotros de inmediato y le daremos una respuesta satisfactoria.

llaves tornillos

MMOBIEL Kit de Herramientas de relojería Profesional, Incluye Barras de Pasador de Resorte para Reloj, Llave de Tornillo para Insertar baterías en Bolsa de Nailon

- Kit profesional de herramientas de reparación de relojes de 144 piezas en 1, abre cajas de hasta 34 mm

- Kit de herramientas de reparación multifuncional de relojero, todo hecho de material con 144 piezas en total: 1 kit de herramientas de reparación de relojes abre cajas de hasta 34 mm, 3 destornilladores antimagnéticos ranurados de precisión, 1 removedor de eslabones, 1 herramienta de extracción de barra de resorte, 1 abridor de caja de reloj, 1 abridor de caja de reloj, 1 abridor de caja ajustable con 18 pines, 1 pinza, 3 pines. punzón,

- 108 pasadores de resorte para correa de reloj para adaptarse a cualquier reloj que utilice un diámetro estándar de 1,5 mm, 6 unidades de cada tamaño, 8 mm, 9 mm, 10 mm, 11 mm, 12 mm, 13 mm, 14 mm, 15 mm, 16 mm, 17 mm, 18 mm, 19 mm, 20 mm, 21 mm, 22 mm, 23 mm, 24 mm, 25 mm

- Uso profesional; perfecto para abrir la parte trasera del reloj, ajustar la correa, cambiar las baterías del reloj, juntas, ajustar correas y otras necesidades comunes.

- Producto proporcionado por MMOBIEL - Siempre hacemos todo lo posible para superar tus expectativas en cada paso. Únete a la creciente lista de clientes satisfechos y descubre la diferencia con MMOBIEL.

DONBOLSO Llavero Double | Organizador Llaves con Liberación de Carro de la Compra | Porta Llaves para 2-14 Llaves | Tornillo de Acero Inoxidable | Vintage Marrón

- NUEVO - Metal de alta calidad recubierto de la más fina piel genuina de época. Especialmente noble y duradero. Esta funda de llaves encaja perfectamente con su cartera y otros accesorios. Una verdadera atracción.

- LIBERACIÓN DE CARROS DE LA COMPRA - Este porta llaves abre el cierre del depósito sin chip ni moneda. El carro de la compra puede ser liberado sin un chip de carro. No apto para cerraduras de depósito de cajones. También lleva integrado un abridor de botellas.

- PROTECCIÓN - Diga adiós a los agujeros en el forro de su pantalón. Los objetos de valor también están mejor protegidos de los arañazos gracias al llavero. Organizador de llaves para hasta 14 llaves.

- ORDEN - El porta llaves de bolsillo crea espacio, es fácil de montar y manejar. Con ojal opcional para colocar un llavero con llaves de coche o llaves muy pequeñas.

- IDEA DE REGALO - ¿Aún no hay nada para su familia o su pareja? ¿Te falta una buena idea para un regalo de Navidad? No lo pienses más y regálales el llavero compacto perfecto de Donbolso. Además, encaja perfectamente con nuestros otros productos.

4 Piezas Repuesto de Ruedas para Maletas, 50mm X 18mm, Recambio con Tornillos y Llave, Ruedas de Goma para Equipaje, Reparacion para Trolley

- 【Silencioso y Resistente al Desgaste】El ruedas recambio maletas está hecho de caucho de alta calidad y rodamientos de metal, rodando flexible y suave y silencioso y resistente al desgaste, hay dos tamaños de tornillos de montaje, que puede funcionar bien con la cáscara.

- 【Económico】Si su rueda de equipaje está rota, sólo tiene que instalar el ruedas maletas para extender la vida útil del equipaje, no tiene que gastar dinero para comprar un nuevo equipaje, que es un método muy rentable.

- 【Fácil de Instalar】Nuestros ruedas para maletas universales son fáciles de instalar, hay dos llaves hexagonales, no hay necesidad de buscar otras herramientas para instalar, muy conveniente, después de cambiar el ruedas de maletas, su equipaje puede ser restaurado al estado de rodar sin esfuerzo.

- 【Contenido del Paquete】Cada paquete incluye 4 ruedas para maletas (50 mm de diámetro, 18 mm de ancho de rueda), 8 tornillos de eje, 8 espaciadores, 2 llaves, hay dos tamaños de ejes de montaje: 4 ejes de 36 mm y 4 ejes de 33 mm para satisfacer sus diferentes necesidades.

- 【Nota】Por favor, mida el diámetro y la anchura del ruedas de maleta antiguo antes de la compra para confirmar si el tamaño se ajusta a sus necesidades, y preste atención a la estanqueidad durante la instalación para que su equipaje pueda rodar mejor y el ruedas maletas repuesto pueda rendir al máximo.

ODO LUCK Tornillo de abrazadera de 100 mm para Thrustmaster T80 T100 T150 T300 T500 TMX TS-PC Volante de fijación

- Materiales: hecho de metal de alta calidad. Resistente y duradero.

- Piezas de modificación: se utilizan para modificar el volante. Fácil de usar.

- Fácil de instalar: se puede reemplazar fácilmente por ti mismo.

- Adecuado para: volante de fijación T80, T100, T150, T300, T500, TMX y TS-PC

- El paquete incluye: 1 tornillo

piedra afilar bricomart

DDF IohEF Piedra de Afilar, Grano 1000/6000 Afilador de Cuchillos Profesional 2-en-1, Afilador Cuchillos de Doble Cara con Base de Silicona Antideslizante y Guía de Ángulo

- Piedra de Afilar Profesional 2-en-1: el lado grueso del grano 1000 afila rápidamente cuchillos desafilados y dañados; El lado fino del grano 6000 es ideal para el acabado y pulido de bordes.

- Seguro y fácil de usar: a diferencia de otros vendedores, DDF IohEF Guía de Ángulo interior está hecho de la última silicona, para evitar que la Guía de Ángulo raspe su cuchillo. La base de silicona antideslizante es fácil de afilar

- Ampliamente aplicable: piedra de afilar DDF IohEF adecuada para cuchillos de cocina / cuchillos de caza / cuchillos de fruta / hacha / tijeras / herramientas de exterior y herramientas de jardín, etc. (excepto cuchillos dentados y cuchillos de cerámica)

- Material de Corindón Blanco de Alta Calidad: el afilador de cuchillos está hecha de corindón profesional, resistente a la corrosión, al calor

- Garantía de 24 Meses: DDF IohEF le ofrece una garantía de 24 meses. Si hay algún problema con el afilador de cuchillos, puede contactarnos, le ofreceremos el mejor servicio al cliente.

Aoresac Piedras Afilar Cuchillos Profesional 8 en 1 Cuchillo de Piedra Afiladores Manuales 400/1000 3000/8000 Con Base Antideslizante de Bambú, Correa de Cuero, Guía de ángulo y piedra de aplanamiento

- ✨✅【Kit Completo de Piedra para Afilar Cuchillos】 ¡Solo tenga este kit de piedra para afilar cuchillos y podrá convertirse en un afilador profesional! Este juego de afilado incluye: piedra de afilar de grano 400/1000 y 3000/8000; piedra de aplanar gruesa; base de bambú antideslizante; Guía de ángulo de afilado de cuchillos; Asentador de cuero.

- ✨✅【Piedra de afilar de doble cara】 Piedra de afilar de grano 400/1000 para afilar cuchillos sin filo, la combinación de piedra de afilar de grano 3000/8000 está diseñada para hacer que sus cuchillos estén afilados y proporcionar un acabado/pulido extra fino en sus cuchillas. Piedra aplanadora gruesa para mantener la piedra de afilar plana todo el tiempo. Utilice la correa de cuero hecha de cuero de vaca genuino para pulir el cuchillo y eliminar las rebabas después de afilarlo.

- ✨✅【Extremadamente duradero】 Piedra húmeda está hecha de corindón altamente duradero y de calidad profesional, que es óxido de aluminio. Este material tiene una dureza ultrafuerte, una densidad ultraalta y un filo extremadamente alto, lo que da como resultado una vida útil extremadamente larga.

- ✨✅【Afilado de seguridad】 Kit de piedra para afilar cuchillos también incluye la base de bambú y el soporte de silicona, que pueden minimizar el riesgo durante el proceso de pulido. La base de bambú proporciona una plataforma estable y la parte posterior de la base tiene un soporte de goma que mantiene el equilibrio y no se mueve durante el proceso de afilado. El soporte de silicona puede fijar la piedra de afilar y sujetarla dentro de una base de bambú antideslizante.

- ✨✅【Multiusos】 Piedras de amolar de calidad profesional son duraderas y no se desgastan fácilmente, adecuadas para cualquier estilo de herramientas de corte.

Mannesmann, Piedra para afilar, Gruesa y fina, Gris

- One for all!

SHAN ZU Piedra de Afilar Cuchillo de Piedra Afiladores Manuales 1000/6000 Grano con Base Antideslizante de Silicona

- ✅ El KIT DE PIEDRA DE AFILAR MÁS COMPLETO - El contenido del paquete del afilador de cuchillos viene con 1x Piedra de Afilar de corindón blanco de doble cara (1000 / 6000), 1x Almohadilla de Silicona, y 1x Base de Bambú para sujetar la piedra, 1x Guía de Ángulo de afilador cuchillos, 1x Manual de instrucciones detallado.

- ✅ PIEDRA DE AFILAR DE DOBLE CARAS 1000 / 6000 - Hecha con piedras de corindón blanco de dos lados de grado profesional (1000 / 6000). El lado del grano áspero 1000 afila sus cuchillas extremadamente desafiladas, mientras que el lado del grano fino 6000 es ideal para el acabado fino y pulido del borde. Puede obtener los cuchillos tan afilados como nuevos con nuestra piedra de afilar SHAN ZU .

- ✅ AFILADOR CUCHILLOS DE APLICACIÓN AMPLIA - La Piedra de afilar cuchillos profesional es muy resistente al desgaste. Este afilador de cuchillos de piedra puede afilar cualquier cuchilla, incluidos cuchillos de cocina, tijeras, cuchillos de caza o de bolsillo, portacuchillos y cuchilla de afeitar recta. También funciona para herramientas de tallado y jardinería y aparatos de arte.EXCEPTO cuchillas serradas y cuchillos cerámicos etc.

- ✅ FÁCIL DE USAR Y LIMPIAR CON AGUA - La Piedra de afilar SHAN ZU es extremadamente fácil de usar y fácil de ensamblar, funciona incluso para principiantes. La piedra de afilar profesional sólo necesita afilar con agua, por lo que no se necesitan comprar los aceites costosos para afilar, también se limpia fácilmente con agua.

- ✅ BASE DE SILICONA SIN DESLIZAMIENTO Y GUÍA DE ÁNGULO - El almohadilla de silicona antideslizante puede sujetar la piedra dentro de la base de bambú antideslizante, el excelente rendimiento del antideslizante garantiza la seguridad durante el afilado. La guía de ángulo es propicia para posicionar el ángulo de afilado preciso y proteger sus dedos. El tamaño total de la piedra afilar cuchillos es de 18 * 6 * 2,7 cm, perfecta para los cuchillos de cocina más grandes.

Torx Llave

Högert Technik - Juego de llaves TORX I Juego de destornilladores TORX de 9 piezas I Tamaños T10 a T50 I De acero CrV I Resistente a la deformación y la abrasión I Plata I Largo

- Diseño de alta calidad de una herramienta sólida: dado que las llaves redondas interiores son especialmente propensas a daños, hemos seleccionado la aleación de acero CrV para nuestro juego de llaves Torx para ofrecer la máxima resistencia

- Los tamaños Torx más importantes están incluidos en un juego práctico: este juego de llaves angulares Torx incluye los tamaños de T10 a T50, por lo que son la elección correcta para la mayoría de las conexiones de tornillo Torx

- RESISTENTE A LA DEFORMACIÓN Y LA DEFORMACIÓN – Cuando se trabaja con conexiones Torx, las altas cargas son normales, por lo que nuestras llaves se han reforzado para resistir la rápida deformación y el desgaste

- Práctico embalaje de plástico con compartimentos separados: cada llave Torx tiene su espacio individual en el estuche, que está marcado y por lo tanto no se puede confundir, lo que garantiza un orden que siempre es muy importante en el trabajo

- Amplia gama de aplicaciones de las conexiones TORX: debido a sus características, los tornillos Torx se utilizan cada vez más a menudo; por lo tanto, nuestro juego de llaves Torx será la solución adecuada para trabajar con las conexiones en más y más lugares

Gunpla Llave hexagonal Torx con estrella Allen de brazo corto, llaves con orificios de extremo de seguridad, juego de 9 piezas con estuche de almacenamiento T10-T50

- Gunpla Las llaves hexagonales están hechas de acero al cromo vanadio tratado térmicamente de alta calidad, con dureza 52-55HRC. Nuestro juego de llaves hexagonales está hecho para producir un rendimiento premium, a largo plazo y uso resistente.

- Este juego incluye varios tamaños de llave hexagonal; T10, T15, T20, T25, T27, T30, T40, T45, T50. El juego de llaves Allen viene con una funda con bisagras, reduciendo el esfuerzo de poner todas las piezas del juego juntas y mantener.

- Llave hexagonal desarrollada con un extremo torx, este juego de llaves hexagonales puede quitar e instalar fácilmente la mayoría de tornillos de casquillo que se encuentran en coches, muebles, equipos y mucho más. Permite un acceso más fácil a esos espacios de difícil acceso y hace que sea fácil de ajustar en todos los ángulos.

- Los extremos biselados de tamaño preciso se insertan suavemente en la cabeza del sujetador, reduciendo el desgaste. Las llaves Allen son las mejores herramientas para cualquier aficionado o profesional. Son perfectos para trabajar en bicicletas, muebles, motocicletas, coches a control remoto, maquinaria, vehículos, pistolas, etc.

- Nuestro juego de llaves Allen tiene tamaños fácilmente visibles marcados en la funda para una rápida selección de tamaño. El diseño extralargo te permitirá aplicar más torsión con facilidad y precisión.

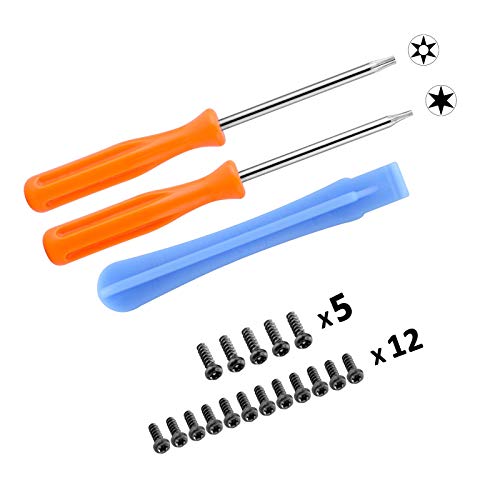

eXtremeRate Torx T8H T6 Destornillador Original para Xbox One Herramienta Open Shell para Instalar Reparar Limpiar Mod del Mando Xbox 360/Xbox One/One Elite/One S/One X

- Puede abrir Xbox 360, Xbox One, Xbox One Elite, Xbox One S y Xbox One X con el destornillador T6 T8H.

- El destornillador TORX T8H es con un agujero.

- Un conjunto de herramientas Open Shell "DEBEN TENER" si desea instalar o desensamblar su controlador Xbox One.

- Instale una carcasa personalizada y botones especiales con este conjunto de herramienta de reparación profesional.

- Viene con 1 destornillador T6, 1 destornillador T8H y 1 herramientas Open Shell(azul), 19 unids tonillos.

JOREST Kit de Desmontar Xbox one/360/X PS4 PS5 PS3, 25pcs Set Limpieza, Herramienta Reparacion para Mando y Consola, con Destornillador PH0 y Torx T6 T8 T10, Palanca, Pinzas, Cepillo

- 【Diferencias con otros productos】- En comparación con otros productos, hemos agregado palancas metálicas de doble punta de alta calidad, que se pueden usar junto con varillas de nailon de doble punta para satisfacer en gran medida sus diversas necesidades; mejoramos las pinzas curvas para que sea más fácil sujetar la parte más pequeña de la.

- 【Compatible con PS4】 - Para ser compatible con PS4, hemos agregado un destornillador PH0 (+ 2.5 mm). Los controladores PS3, PS4, PS5 usan destornilladores T8 y PH0 (+ 2.5 mm), y los mangos usan PH0. El controlador XBOX usa destornilladores T6 y T8, y el mango usa T8 y T10. PH0 (+ 2.5 mm) también se puede utilizar en varios electrodomésticos, muebles y juguetes.

- 【Cabeza de tornillo de acero magnético S2】- Todos nuestros destornilladores están diseñados magnéticamente, que pueden fijar tornillos pequeños para evitar que se caigan. Están hechos de acero S2 de alta calidad y han sido tratados térmicamente, lo que los hace más precisos y duraderos que las brocas CRV plateadas.

- 【Mango elástico antideslizante】- El mango del destornillador está hecho de materiales TPR y PP, con un diseño especial antideslizante, fácil de sujetar y muy cómodo. La cubierta flexible en la parte inferior del mango del destornillador puede girar suavemente. Cuando utilice el destornillador verticalmente, presione firmemente y gire el mango del destornillador para facilitar la transferencia de fuerza al instrumento reparado y hacer que el trabajo de mantenimiento sea más efectivo.

- 【Juego de destornilladores】 - Este juego incluye destornilladores PH0 y Torx T6 / T8 / T10, pinzas, cepillos, 5 palancas.