¿Cómo se clasifican los discos abrasivos?

Los discos abrasivos se clasifican teniendo en cuenta varios factores, como el material de fabricación, el tamaño, la forma y el aglutinante utilizado. Estas clasificaciones permiten identificar qué disco es el más adecuado para cada tipo de trabajo.

En primer lugar, los discos abrasivos se pueden clasificar según el material de fabricación. Algunos de los materiales más comunes son el óxido de aluminio, el carburo de silicio y el circonio. Cada uno de ellos presenta diferentes niveles de dureza y resistencia, lo que los hace más o menos adecuados para distintas tareas de desbaste o pulido.

Otra forma de clasificar los discos abrasivos es según su tamaño. Estos se encuentran disponibles en distintos diámetros, desde discos pequeños de 4 pulgadas hasta discos grandes de 14 pulgadas o más. El tamaño del disco a utilizar dependerá del tipo de herramienta que se esté utilizando y del tamaño de la superficie a trabajar.

La forma del disco también es un factor importante a considerar. Los discos pueden ser planos, de láminas, de corte, de desbaste o de pulido. Cada forma tiene un diseño específico que permite utilizarlo de manera más eficiente para realizar una tarea determinada.

Por último, los discos abrasivos se pueden clasificar según el aglutinante utilizado. Este aglutinante es el material que mantiene unidas las partículas abrasivas del disco. Algunos ejemplos comunes son la resina, la cerámica o la goma. La elección del aglutinante adecuado dependerá del tipo de trabajo a realizar y de la resistencia requerida.

En resumen, los discos abrasivos se clasifican según el material de fabricación, el tamaño, la forma y el aglutinante utilizado. Estas clasificaciones nos ayudan a seleccionar el disco adecuado para cada tipo de trabajo, garantizando un resultado óptimo y seguro.

¿Qué tipos de discos abrasivos existen?

Existen diferentes tipos de discos abrasivos que se utilizan en diversos procesos de desbaste, corte, afilado y pulido en diferentes materiales como metal, madera y piedra.

Uno de los tipos más comunes de discos abrasivos son los discos de corte. Estos discos están diseñados con una capa de grano abrasivo en su superficie que se encarga de realizar un corte preciso y limpio en el material. Suelen estar fabricados con óxido de aluminio o carburo de silicio, dependiendo del material a cortar.

Otro tipo de disco abrasivo son los discos de desbaste. Estos discos se utilizan para remover material en bruto de la superficie de una pieza, ya sea para darle forma o para prepararla para una posterior aplicación de pintura o recubrimiento. Generalmente están fabricados con óxido de aluminio y son ideales para trabajos en metal o madera.

Los discos de pulido son utilizados para obtener un acabado final brillante en la superficie de un material. Estos discos están recubiertos con un material abrasivo muy fino, como el óxido de aluminio o el dióxido de silicio. Se utilizan en combinación con una pasta de pulir para obtener resultados óptimos.

Por último, los discos de diamante son los más utilizados para trabajos en piedra y concreto. Estos discos están recubiertos con pequeñas partículas de diamante que garantizan un corte rápido y preciso en estos materiales duros. Son ideales para realizar trabajos de reparación y renovación en superficies de piedra.

En resumen, existen diferentes tipos de discos abrasivos diseñados para diferentes aplicaciones y materiales. Los discos de corte, desbaste, pulido y diamante son algunos de los tipos más comunes. Cada uno de ellos cumple una función específica y debe ser utilizado de manera adecuada para lograr los mejores resultados.

¿Cuál es la clasificación básica de los abrasivos?

Los abrasivos se clasifican en tres categorías principales: abrasivos naturales, abrasivos sintéticos y abrasivos metálicos.

Los abrasivos naturales son aquellos que se encuentran en la naturaleza y se extraen de minerales o rocas. Algunos ejemplos de abrasivos naturales son la arena, el cuarzo, el diamante y la piedra pómez. Estos materiales se utilizan en diversas aplicaciones industriales, como el pulido, el lijado y el corte.

Por otro lado, los abrasivos sintéticos son aquellos que se producen artificialmente a partir de substancias químicas. Estos abrasivos tienen propiedades controladas y se utilizan en procesos de fabricación de precisión. Algunos ejemplos de abrasivos sintéticos son el carburo de silicio, el óxido de aluminio y el nitruro de boro. Estos materiales se utilizan en aplicaciones como la fabricación de herramientas de corte y el pulido de superficies.

Por último, los abrasivos metálicos son aquellos que se componen principalmente de partículas metálicas. Estos abrasivos se utilizan principalmente en aplicaciones de granallado y chorreado. Algunos ejemplos de abrasivos metálicos son el acero angular, el óxido de hierro y el alambre de acero. Estos materiales se utilizan para eliminar óxido, pintura y otros recubrimientos en superficies metálicas.

En resumen, la clasificación básica de los abrasivos se divide en abrasivos naturales, abrasivos sintéticos y abrasivos metálicos. Cada categoría tiene sus propias características y aplicaciones específicas en la industria.

¿Cómo se clasifican los discos de amoladora?

En la industria de la construcción y la carpintería, las amoladoras son herramientas indispensables para cortar, pulir y dar forma a diferentes materiales.

Los discos de amoladora son elementos cruciales para su funcionamiento, ya que determinan el tipo de trabajo que se puede realizar. Estos discos se clasifican según el material que se va a trabajar y la tarea específica que se va a realizar.

1. Discos para corte de metales: Estos discos están diseñados especialmente para cortar metal. Son muy resistentes y pueden cortar con precisión diferentes tipos de metales como hierro, acero y aluminio.

2. Discos para corte de mampostería: Estos discos están fabricados con materiales abrasivos que les permiten cortar materiales duros como ladrillos, bloques de cemento y piedra. Son ideales para trabajos de construcción y albañilería.

3. Discos para corte de madera: Estos discos están especialmente diseñados para cortar madera y derivados de la madera. Son muy útiles en trabajos de carpintería y permiten realizar cortes precisos en diferentes grosores de madera.

4. Discos para pulir metales: Estos discos están fabricados con materiales de alta calidad que permiten pulir y abrillantar diferentes metales. Son ideales para eliminar marcas y rayas en superficies metálicas, dejando un acabado brillante y liso.

5. Discos para desbaste: Estos discos están diseñados para remover material sobrante en superficies metálicas. Son ideales para eliminar rebabas, óxido y pintura de diferentes tipos de metales, dejando una superficie lisa y preparada para trabajos posteriores.

En resumen, los discos de amoladora se clasifican según el material a trabajar y la tarea específica que se va a realizar, ya sea corte, pulido o desbaste. Es importante elegir el disco adecuado para cada trabajo, ya que esto garantizará resultados precisos y seguros.

¿Cómo se clasifican los discos de corte?

Los discos de corte son herramientas utilizadas en diferentes trabajos de construcción y metalurgia para cortar y dar forma a materiales duros. Estos discos se clasifican de acuerdo a distintos criterios para garantizar la seguridad y el rendimiento adecuado en cada tarea.

Una de las formas de clasificar los discos de corte es según su composición. Los discos de corte abrasivos están compuestos por materiales abrasivos como el óxido de aluminio, el carburo de silicio o el zirconio. Estos discos son ideales para cortar materiales como acero, hierro fundido, cerámica y concreto. Por otro lado, los discos de corte de diamante, como su nombre lo indica, tienen una capa de diamante en la superficie de corte. Este tipo de disco se utiliza especialmente para cortar materiales duros como granito, mármol, vidrio y cerámica de alta dureza.

Otra forma de clasificar los discos de corte es según su geometría. Los discos de corte rectos son los más comunes y se utilizan para realizar cortes rectos en distintos materiales. Por otro lado, los discos de corte con forma de cono invertido son ideales para trabajar en espacios estrechos y angostos, ya que permiten realizar cortes en ángulos de difícil acceso.

Además de la composición y la geometría, los discos de corte también se clasifican según su tamaño y su grosor. Estas características determinan la capacidad de corte y la durabilidad del disco. Los discos de corte más grandes son utilizados en maquinarias industriales, mientras que los discos más pequeños son ideales para tareas de bricolaje. El grosor del disco también influye en su capacidad de corte y resistencia al desgaste, por lo que es importante elegir el grosor adecuado según la tarea a realizar.

En resumen, los discos de corte se clasifican según su composición, geometría, tamaño y grosor. Estas clasificaciones permiten seleccionar el disco adecuado para cada trabajo, garantizando no solo un corte preciso y eficiente, sino también la seguridad de quienes lo utilizan. Es importante tener en cuenta estas clasificaciones al momento de adquirir y utilizar un disco de corte.

Disco

TOSHIBA Canvio Partner 1TB External HDD

- HDTB510EK3AB

- HDTB510EK3AB

- creado con atención al detalle

- External HDD

- Tecnología USB

Toshiba 1TB Canvio Ready - Disco Duro Externo Portátil de 2,5 Pulgadas con USB 3.2 Gen 1 de Alta Velocidad, Compatible con Microsoft Windows 8.1, 10, 11 y macOS, Negro (HDTB410EK3AA)

- ¡NOTA! Requiere volver a formatear para macOS v12.0.1 / v11.5.2 / v10.15 / v10.14 / v10.13 / v10.12

- ALMACENAMIENTO SENCILLO: el disco duro externo Canvio Ready de 2,5 pulgadas está formateado en NTFS para Microsoft Windows 8.1, 10 y 11, y es el favorito de los usuarios domésticos y empresariales que desean un dispositivo que ofrezca repetidamente

- RÁPIDO Y CONVENIENTE: gracias a la tecnología SuperSpeed USB 3.2 Gen 1, el disco duro portátil Canvio Ready no requiere la instalación de ningún software, lo que significa que puedes ponerte a trabajar de inmediato y aumentar la productividad

- PLUG AND PLAY - Con las sencillas operaciones 'Plug and Play' y 'Drag and Drop' disponibles, este disco duro le permite transferir rápidamente música, películas e imágenes entre dispositivos compatibles a una velocidad máxima de transferencia de 5,0 Gbits

- ALMACENAMIENTO ESCALABLE: adapte su almacenamiento con esta unidad externa de disco duro que incluye capacidades de hasta 4 TB y conéctese a hardware más antiguo con la compatibilidad USB 2.0 que permite el acceso a los datos a través de varios canales

- DISEÑO ELEVADO Y PORTÁTIL: con su acabado en negro mate y su carcasa delgada y compacta, el disco duro Canvio Ready es ideal para que los usuarios lleven sus ordenadores, componentes y accesorios de viaje sin renunciar al estilo

WD Elements - Disco duro externo portátil de 5 TB con USB 3.0, color negro

- Compatibilidad con usb 3.0 y usb 2.0

- Transferencias rápidas de datos

- Mejora el rendimiento de su ordenador

- Capacidad masiva

- Calidad y confiabilidad wd

Kingston A400 SSD Disco duro sólido interno 2.5" SATA Rev 3.0, 480GB - SA400S37/480G

- Rapidez en el arranque, la carga y la transferencia de archivos

- Fiable y resistente que un disco duro

- Diversas capacidades, con suficiente espacio para aplicaciones o para sustituir un disco duro

discos lija 125mm

60 Piezas Discos de Lija 125 mm 8 Agujeros Papel de Lija Húmedos y Secos Grano cada 10 x 320/600/800/1200/1500/2000 Discos Hook and Loop Discos de Lijado para Lijadora Orbital

- 【Con 6 Tipos de Grano】Cada tipo tiene 10 piezas: 320/600/800/1200/1500/2000, de grano grueso a fino, puede satisfacer todas sus necesidades. (Hay números en la parte posterior para una fácil identificación)

- 【Material Premium】El papel de lija húmedo y seco está hecho de carburo de silicio y papel de látex, que es resistente al desgaste, antiestático, tiene una alta flexibilidad y no es fácil de romper al pulir, una buena opción para esmerilar y pulir.

- 【Seco y Mojado】Nuestro disco de lija para amoladora tiene un grano súper fino y uniforme en la superficie, ideal para uso húmedo y seco, y se puede lijar suavemente con un esfuerzo moderado. La humectación es más eficaz, ya que las partículas de la superficie de lijado se eliminan para evitar obstrucciones.

- 【Fácil de Usar】Hook and Loop, fácil y rápido de pegar, fuerte y duradero, no se cae cuando se instala en uso, fácil de instalar y quitar. Las muelas abrasivas de alta calidad con 8 orificios también se ajustan a una variedad de lijadoras excéntricas de otras marcas

- 【Apto】Láminas de papel de lija impermeables, húmedas, secas, abrasivas y de la más alta calidad, surtido de granos mezclados para lijado automotriz, acabado de muebles de madera, acabado de torneado de madera, pasatiempos y mejoras para el hogar

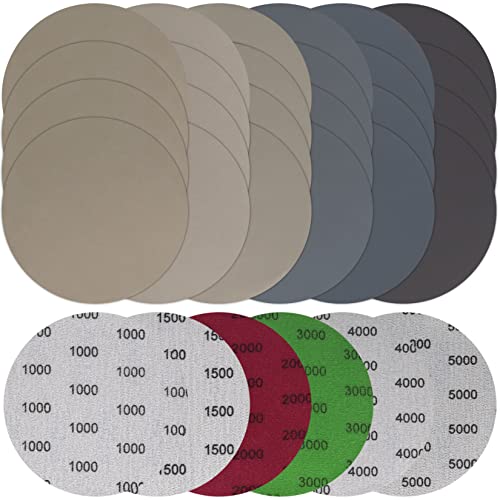

24 Piezas Discos de Lijado en Seco y Húmedo con Agua Redonda, Discos Abrasivos para Lijar 125mm, Lijas para Lijadora para Madera Metal, Grano 1000/1500/2000/3000/4000/5000

- 【Material Premium】El papel de lija redondo está hecho de carburo de silicio negro y papel de látex, que es resistente al desgaste, antiestático, altamente flexible y no se rompe fácilmente al pulir.

- 【Uso húmedo y seco】Ideal para moler húmedo y seco. El lijado en húmedo puede minimizar los rayones, evitar que el polvo obstruya el papel de lija, eliminar las partículas de lijado sueltas y reducir el polvo en el aire.

- 【Diseño de velcro】El papel de lija con velcro es fácil de instalar y quitar. El velcro de la lija se adhiere perfectamente al accesorio de velcro. De esta manera, puede completar su trabajo de lijado de manera rápida y eficiente.

- 【Aplicaciones amplias】 El disco de lija para amoladora se puede usar para moler y pulir materiales como metal, madera, paredes, cuero, piedra, etc. Es adecuado para la industria automotriz, la industria de procesamiento de madera y el hogar.

- 【El paquete incluye】 El juego de discos de lijado incluye 24 piezas de papel de lija. 4 piezas de cada grano: 1000/1500/2000/3000/4000/5000, que pueden satisfacer casi todas sus necesidades generales de pulido.

WORKPRO Discos de lija 150-piezas, Papeles de Lija 125mm, Abrasivos con 8 Agujeros para Lijadora Excéntrica (60, 80, 100, 120, 150, 180, 240, 320, 400, 600 granos), Cambio Rápido

- ► 【150 Piezas de Discos para Lija】Recibirás 150 almohadillas de lijadora orbital de 10 tipos diferentes incluyendo grano 60, grano 80, grano 100, grano 120, grano 150, grano 180, grano 240, grano 320, grano 400, grano 600. Cuanto mayor sea el número, más fino será el grano

- ► 【Construcción de Alta Calidad】Nuestras almohadillas de lijado están hechas de óxido de aluminio de alta calidad, que es duradero y antiobstrucción. El grano de óxido de aluminio ofrece un corte rápido y un acabado suave en su proyecto.

- ► 【Compatibilidad Universal】Nuestros discos de lijado de 125 mm se ajustan a lijadoras excentrica universales.

- ► 【Parte Trasera de 8 Agujeros】La parte trasera de la siesta hace que la eliminación de grano y el reemplazo sea rápida y alarga la vida de cada disco, 8 agujeros están diseñados para una extracción eficaz de polvo.

- ► 【Amplias Aplicaciones】Sus hojas de lija son ideales para moler y acabado en metal,madera, goma, cuero, plástico, piedra, vidrio y otros materiales.

Nutabevr 80 PCS Discos de Lija,125mm Velcro Papel Abrasivo Autoadhesivos,8 Agujeros Discos de Pulir,Papeles de Lija Grano Cada 40/60/80/100/120/180/240/320 para Lijadora orbital Aleatoria 5 Pulgadas

- Múltiples tamaños de grano: hay 8 tipos de papel de lija de 125 mm con diferentes tamaños de grano, 80 piezas en total. Hay 10 discos abrasivos de cada grano, y el papel de lija es de grueso a fino, lo que puede satisfacer todas sus necesidades de pulido. El tamaño de grano de la muela abrasiva está impreso en la parte posterior para una fácil identificación y acceso. Los tamaños de partículas son P-40, P-60, P-80, P-100, P-120, P-180, P-240 y P-320. Para amoladoras de 5 pulgadas.

- Amplia gama de aplicaciones: el disco de lija de terciopelo de 5 pulgadas y 8 orificios tiene las características de profesionalismo, seguridad, alta eficiencia y bajo consumo. Es principalmente adecuado para la eliminación de óxido, eliminación de pintura, desbarbado y pulido de juntas de soldadura en varias superficies complejas de materiales metálicos y no metálicos en las industrias de muebles, automóviles y yates.

- Resistente al desgaste y duradero: hecho de partículas de óxido de aluminio de alta calidad, las partículas de arena se distribuyen uniformemente, la molienda es afilada, duradera y antiestática, el diseño de 8 orificios puede eliminar el polvo de manera efectiva. Proporciona una superficie lisa y un excelente soporte de partículas.Fácil de instalar y quitar con discos de lija de velcro para una fijación rápida.

- Pulido visible: el papel de lija de lijadora orbital aleatoria con una capa abierta crea un patrón de raspado uniforme y uniforme, con una capa especial de estearato para una máxima resistencia a la obstrucción y la formación de bolitas, proporcionando un mejor acabado superficial y una limpieza y pulido impecables.

- Fuerte adherencia: la parte posterior está hecha de tela de felpa de alta calidad, que tiene alta viscosidad, fuerte adsorción, alta resistencia al desgaste y puede adherirse firmemente al papel de respaldo.No es fácil caerse cuando se ejecuta a alta velocidad y puede proporcionar una molienda duradera y eficiente.