¿Cómo se hace una fundición?

La fundición es un proceso industrial en el que se da forma a metales líquidos o semilíquidos para crear objetos mediante el vertido de este material derretido en un molde. A continuación, te explicaremos en detalle cómo se lleva a cabo este proceso.

El primer paso en una fundición es la preparación del molde que determinará la forma final del objeto. Para ello, se utiliza un material refractario que sea capaz de resistir las altas temperaturas a las que será sometido el metal líquido. El molde puede ser de arena, cerámica o incluso de metal, dependiendo de la complejidad y del tipo de pieza que se vaya a fabricar.

Una vez que el molde está listo, se procede a derretir el metal en un horno de fundición. Para lograr esto, se utilizan altas temperaturas que permiten que el metal pase al estado líquido. El tipo de horno también dependerá del metal utilizado, pudiendo ser de inducción, de arco eléctrico o de reverbero.

Cuando el metal está completamente fundido y en estado líquido, se lleva a cabo el vertido del metal en el molde. Este paso requiere de mucha precisión para evitar defectos en la pieza final. Es importante controlar la temperatura y la velocidad de vertido para asegurar una fundición homogénea.

Una vez que el metal se ha solidificado dentro del molde, se procede a enfriarlo hasta que alcance la temperatura ambiente. Este proceso puede variar en duración dependiendo del tamaño y de la composición del metal utilizado. Es fundamental seguir este proceso de enfriamiento gradual para evitar tensiones internas y agrietamientos en la pieza final.

Finalmente, cuando el metal está completamente enfriado, se retira del molde y se realiza un proceso de acabado para eliminar las rebabas y cualquier imperfección superficial. Esto puede incluir el lijado, pulido o mecanizado de la pieza. Una vez terminado este proceso, la fundición está lista para ser utilizada o para ser sometida a procesos adicionales de fabricación.

¿Cuáles son las etapas del proceso de fundición?

El proceso de fundición consta de varias etapas fundamentales.

En la preparación se seleccionan los materiales que se utilizarán y se realiza un diseño del molde. Luego, se construye el molde con la forma deseada y se preparan los canales de alimentación y escape.

La siguiente etapa es la fusión, en la cual se calienta el metal hasta alcanzar su punto de fusión y se vierte en el molde. Durante este proceso, se deben mantener condiciones de temperatura y humedad controladas.

Una vez que el metal se ha solidificado en el molde, se lleva a cabo la solidificación propiamente dicha. Durante esta etapa, se forman las estructuras cristalinas del metal y se producen cambios en las propiedades físicas y químicas.

A continuación, se procede a la extracción de la pieza fundida del molde. Esta operación puede requerir el uso de herramientas especiales y técnicas específicas para evitar dañar la pieza.

Finalmente, en la etapa de acabado, se realiza el proceso de limpieza y eliminación de impurezas de la pieza fundida. También se llevan a cabo operaciones de acabado superficial, como el lijado, pulido o pintado, para obtener la apariencia final deseada.

En resumen, las etapas del proceso de fundición son: preparación, fusión, solidificación, extracción y acabado. Cada una de estas etapas requiere cuidados y técnicas específicas para obtener una pieza fundida de alta calidad.

¿Cómo se hace para fundir hierro?

La fundición de hierro es un proceso industrial que consiste en convertir el mineral de hierro en un producto utilizable mediante la fusión y moldeo. El hierro fundido se utiliza ampliamente en la industria para fabricar diversas piezas y componentes, como bloques de motor, tuberías, estructuras metálicas, entre otros.

Para fundir hierro, se requiere de un horno de fundición, que es un equipo especializado con alta temperatura capaz de alcanzar más de 1500 grados Celsius. Este horno se carga con mineral de hierro, coque (un combustible sólido) y piedra caliza.

Cuando el horno alcanza la temperatura adecuada, el mineral de hierro se funde y se separa de las impurezas presentes en el mineral. El coque proporciona el calor necesario para la fusión y actúa como agente reductor, eliminando el oxígeno y otras impurezas. La piedra caliza tiene una doble función: actúa como un fundente para ayudar a la fusión del hierro y a su vez, atrapa las impurezas, formando una escoria.

Una vez que el hierro se ha fundido, se extrae del horno de fundición y se vierte en moldes de arena o en moldes de metal, dependiendo del tipo de tratamiento que se desea dar. Los moldes permiten dar forma al hierro fundido, ya sea para crear piezas cilíndricas, planchas o cualquier otra forma deseada.

Es importante destacar que el proceso de fundición de hierro requiere de medidas de seguridad adecuadas, ya que la alta temperatura y el manejo de materiales fundidos pueden representar riesgos para los operarios. Por tanto, el uso de equipos de protección personal, como guantes, gafas, delantal ignífugo, es fundamental.

En resumen, la fundición de hierro es un proceso complejo que involucra altas temperaturas y la utilización de equipos especializados. Mediante este proceso, es posible obtener hierro fundido que puede ser utilizado en diversas aplicaciones industriales.

¿Cómo se funde el metal?

El proceso de fundición del metal es una técnica que permite convertir una pieza sólida en un estado líquido para darle forma y moldearlo a voluntad. Para lograr esto, se utiliza una fuente de calor intenso para elevar la temperatura del metal por encima de su punto de fusión.

Existen varias técnicas de fundición de metales, pero una de las más comunes es la fundición por inducción. En este método, se utiliza un horno de inducción para calentar el metal hasta alcanzar la temperatura deseada. El horno de inducción utiliza la energía electromagnética para generar calor y fundir el metal de manera rápida y eficiente.

El proceso de fundición del metal requiere un control preciso de la temperatura. Una vez que el metal alcanza su punto de fusión, se convierte en un líquido viscoso que se puede moldear y dar forma. En este estado, el metal puede ser vertido en moldes específicos para crear piezas personalizadas.

Es importante destacar que la temperatura de fusión varía dependiendo del tipo de metal. Por ejemplo, el punto de fusión del cobre es de aproximadamente 1084 grados Celsius, mientras que el punto de fusión del acero es de alrededor de 1370 grados Celsius.

Además del horno de inducción, existen otros métodos de fundición de metales, como el horno de arco eléctrico y el horno de reverbero. Estos diferentes métodos utilizan diferentes fuentes de calor y técnicas para lograr la fundición del metal.

Una vez que el metal fundido ha sido vertido en los moldes, se debe permitir que se enfríe y solidifique antes de poder retirar la pieza del molde. Este proceso de enfriamiento puede llevar tiempo, dependiendo del tamaño y grosor de la pieza.

En resumen, el proceso de fundición del metal implica calentar el metal hasta alcanzar su punto de fusión para convertirlo en un líquido viscoso que se puede moldear y dar forma. Este proceso requiere de técnicas y fuentes de calor especiales, como el horno de inducción, para lograr resultados precisos y eficientes.

¿Cuál es el metal más fácil de fundir?

El metal más fácil de fundir es el mercurio, ya que su punto de fusión es de -38.83 grados Celsius. Esto significa que a temperatura ambiente, el mercurio ya se encuentra en estado líquido.

El mercurio es un metal líquido plateado y brillante que se utiliza en diversos procesos industriales. Al tener un punto de fusión tan bajo, se puede convertir fácilmente en líquido mediante el calor o la aplicación de una llama.

Este metal es además conocido por su baja tensión superficial, lo que lo hace ideal para su uso en termómetros y barómetros. Su bajo punto de ebullición también permite que se evapore rápidamente a temperatura ambiente, por lo que es importante manejarlo con precaución.

Aunque el mercurio es el metal más fácil de fundir, es importante destacar que su manipulación debe ser cuidadosa debido a su toxicidad. El mercurio es altamente tóxico y representa un riesgo para la salud humana y el medio ambiente si se maneja incorrectamente.

fundicion acero

Prontuario del acero

Aceros y fundiciones

FUNDICION DEL HIERRO Y DEL ACERO

Fundición de aceros moldeados (Ingeniería)

Broca Disco Metal

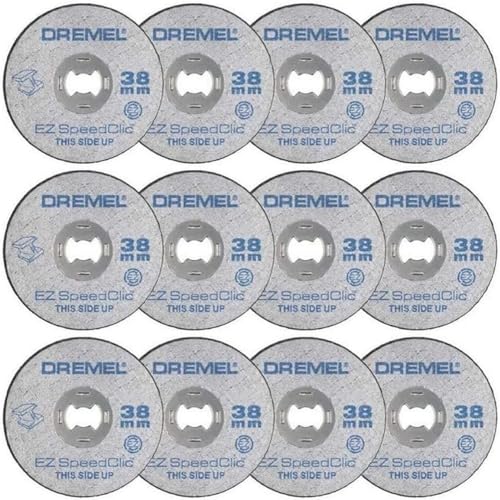

Dremel EZ SpeedClic SC456B Paquete de 12 discos de corte de metal, 12 discos de corte con 38 mm de diámetro para herramientas rotativas

- Dremel (SC456B) Los accesorios de disco de corte están diseñados para cortar en acero endurecido

- Los discos de corte son adecuados para usar en metal, latón, cobre, hierro fundido, acero inoxidable, aluminio, plata, oro, hormigón celular, acero duro, ladrillo, chapa, metal blando

- El sistema SpeedClic de Dremel permite cambiar los accesorios de forma rápida, sencilla y sin necesidad de llave

- Profundidad de corte 14 mm, diámetro del disco 38 mm, diámetro del mango 3,2 mm

- Se adapta a todas las herramientas Dremel multiusos/rotativas u otras herramientas multiusos/rotativas con mandril de 3,2 mm

Hoja de corte Discos de corte, accesorios de herramientas rotativas Hojas de taladro de disco, Mini hojas de sierra circular para cortar madera, plástico, metal (8 piezas)

- 1. Uso amplio: 6 mini hojas de disco para taladro vienen con vástagos de 1/8” (3,175 mm) y 1/4” (6 mm), adecuado para taladros y la mayoría de las herramientas rotativas, herramientas eléctricas y herramientas de tallado.

- 2. Material de alta calidad: fuerte acero de alta velocidad, bajo el principio de corte científico avanzado y único para evitar el defecto de otros discos de corte de sierra.

- 3. Tamaño de las hojas de disco para taladro: 22(25.32.35.44.50)* 0.8 *6.35 de diámetro, 2 piezas de vástagos de mandril.

- 4. Los discos de corte se utilizan para cortar madera, plástico, fibra, vidrio, aleación de aluminio, metal blando, etc.

- 5. Nota: no permitido para cortar objetos duros como el acero duro, y por favor sosténgalo con cuidado para evitar ser lastimado por las hojas.

ZJRung Juego de discos de lijar de 125 mm, 50 papel de lija redondo Grano 40/60/80/120/180 con adaptador de broca M14 Adecuado para metal, madera y paredes

- Contenido del paquete: El suministro incluye adaptador de broca M14 con 125mm de diámetro, disco abrasivo con 125mm de diámetro, total 50 hojas. El papel de lija contiene 5 granos diferentes, 40#, 60#, 80#, 120#, 180#, 10 hojas de cada tipo de papel de lija.

- MATERIAL DE CALIDAD PREMIUM: El kit de almohadilla de disco de lijado está hecho de compuesto de óxido de aluminio de alta calidad, duradero y antiestático, asegurando un lijado duradero y efectivo, haciendo su trabajo más fácil.

- FÁCIL DE MONTAR Y DESMONTAR: Con el adaptador de taladro M14 se puede fijar directamente en el eje de la amoladora angular. La función de velcro permite un cierre fácil para quitar el disco sin comprometer la resistencia general.

- ALTA EFICIENCIA: Los discos de taladro son más adecuados para trabajos pesados de lijado que las lijadoras orbitales aleatorias, bien fabricados y equilibrados con material de poliuretano de alta calidad.

- AMPLIA APLICACIÓN: Adecuada para limpiar y pulir bordes, eliminar óxido, como pulir metal, cuero, madera, plástico, etc. Se puede utilizar con herramientas eléctricas, neumáticas y amoladoras.

Hoja de Corte Discos de Corte,Mini HSS Hojas de Sierra Circular,accesorios de herramientas rotativas,Disco Corte Diamante,para Cortar Madera Plástico Metal Piedra,Disco de Corte de Resina

- Amplia gama de usos: adecuado para la mayoría de las herramientas eléctricas y de grabado de herramientas rotativas. El conjunto de Sierra de alta velocidad es adecuado para bricolaje, carpintería bricolaje, mantenimiento doméstico, artesanías, joyas, piedras preciosas, producción de módulos, etc. El huso es adecuado para la mayoría de las rectificadoras de herramientas eléctricas y herramientas de torneado.

- Material de alta calidad: las hojas de Sierra redonda están hechas de HSS de alta calidad (acero de alta velocidad), tienen resistencia y durabilidad, y tienen una larga vida útil, durabilidad y afiladura. Alta eficiencia de trabajo, efecto de corte perfecto, principios de corte únicos, avanzados y científicos para evitar problemas con otras hojas de sierra.

- Eficiente y conveniente: estas hojas de Sierra redonda tienen alta resistencia y durabilidad, con las ventajas de alta eficiencia de corte, alta disipación de calor y resistencia al calor, y calidad estable. Este conjunto de hojas de Sierra es fácil de usar y solo se necesitan unos segundos para completar la instalación y el reemplazo. Este es un conjunto de herramientas muy adecuadas para los amantes del bricolaje.

- Amplia gama de aplicaciones: como corte de madera, plástico, fibra, vidrio, aluminio, aleación, metales blandos, etc. Fibra de vidrio, cobre, aluminio y láminas, etc. Es una herramienta indispensable para tallar, bricolar y reparar el hogar. Las ruedas de corte de diamantes son adecuadas para cortar piedras preciosas, Jade y vidrio.

- Herramientas necesarias: este grupo de ruedas de corte de cuchillo es fácil de instalar y reemplazar. También es un gran regalo para aquellos que trabajan en madera, metales y textiles para el hogar. Muy adecuado para bricolaje, carpintería, mantenimiento doméstico, artesanías, aficiones, joyas, piedras preciosas, fabricación de modelos, etc.