¿Cómo se llama el soldador que no usa electrodo?

El soldador que no utiliza electrodo se llama soldador de arco sin electrodos o soldador de arco de gas. Este tipo de soldador utiliza un gas inerte, como el argón, para proteger la zona de soldadura y evitar la oxidación. A diferencia del soldador de arco con electrodo, el cual crea un arco eléctrico entre el electrodo y la pieza de trabajo, el soldador de arco sin electrodos utiliza una antorcha de soldadura con un electrodo de tungsteno para generar el arco de gas.

El soldador de arco sin electrodos es ampliamente utilizado en la industria de la soldadura, especialmente en la soldadura de acero inoxidable y aluminio. Este tipo de soldador es muy versátil y permite una mayor precisión en la soldadura, así como una mayor calidad en los resultados finales. Además, al no utilizar un electrodo consumible, no es necesario reemplazar constantemente el material de soldadura.

Para utilizar un soldador de arco sin electrodos, es necesario contar con una fuente de alimentación de corriente continua y una antorcha de soldadura con un electrodo de tungsteno. Este tipo de soldador requiere de un gas inerte, como el argón o el helio, para proteger la zona de soldadura del aire y evitar la formación de óxido en la pieza de trabajo. Es importante regular correctamente la presión del gas y la corriente de soldadura para obtener soldaduras limpias y de alta calidad.

¿Cuál es la diferencia entre la soldadura MIG y TIG?

La soldadura MIG y la soldadura TIG son dos técnicas comunes utilizadas en la industria para unir metales.

La soldadura MIG, que significa "Gas Inerte de Metal", se realiza utilizando un arco eléctrico entre el electrodo y el metal de base. En este proceso, se utiliza un alambre de soldadura como electrodo y gas de protección inerte para evitar la oxidación del metal. El alambre de soldadura se alimenta automáticamente a través de una pistola de soldadura, lo que hace que la soldadura MIG sea más fácil de controlar y más rápida que otras técnicas de soldadura.

Por otro lado, la soldadura TIG, que significa "Gas Tungsteno Inerte", se realiza utilizando un electrodo de tungsteno no consumible para crear un arco eléctrico. En este proceso, el operador debe agregar manualmente el material de relleno según sea necesario. A diferencia de la soldadura MIG, la soldadura TIG requiere más habilidad y precisión, ya que se realiza a una velocidad más lenta y permite una mayor control sobre el proceso de soldadura.

En términos de aplicaciones, la soldadura MIG es más comúnmente utilizada en la industria automotriz y en la fabricación de estructuras metálicas, debido a su velocidad y facilidad de uso. Por otro lado, la soldadura TIG se utiliza en aplicaciones donde se requiere una alta calidad de soldadura, como en la industria aeroespacial y en la fabricación de equipos médicos.

En resumen, la diferencia principal entre la soldadura MIG y la soldadura TIG radica en el proceso de soldadura. Mientras que la soldadura MIG es más rápida y fácil de controlar, la soldadura TIG requiere más habilidad pero permite una mayor precisión y calidad en la soldadura. La elección entre las dos técnicas depende de las necesidades específicas de la aplicación y del nivel de habilidad del soldador.

¿Qué tipos de soldadores hay?

La soldadura es un proceso de unión de dos o más piezas metálicas, mediante la aplicación de calor y presión. Existen varios tipos de soldadores que se utilizan para realizar este proceso, cada uno con características y aplicaciones específicas.

Uno de los tipos de soldadores más comunes es el soldador de arco eléctrico. Este tipo de soldador utiliza la corriente eléctrica para generar un arco entre el electrodo y la pieza a soldar, produciendo calor y fundiendo el metal. Es muy versátil y se puede utilizar en diferentes materiales como acero, hierro fundido, aluminio, entre otros.

Otro tipo de soldador es el soldador de gas. Este utiliza una mezcla de gases para generar la llama necesaria para fundir el metal, como por ejemplo el acetileno y el oxígeno. Se utiliza principalmente en trabajos de fontanería y tuberías de metal.

El soldador de resistencia es otro tipo de soldador muy utilizado en la industria. Este utiliza la electricidad para generar resistencia en dos electrodos que están en contacto con las piezas a soldar. El calor generado por la resistencia provoca la fusión del metal y posterior unión.

El soldador láser es otro tipo de soldador que utiliza la tecnología láser para fundir el metal. Este tipo de soldador se utiliza en aplicaciones de alta precisión, como la soldadura de componentes electrónicos.

Por último, el soldador por punto es un tipo de soldador utilizado para unir piezas mediante la aplicación de puntos de soldadura. Se utiliza principalmente en la industria automotriz para la unión de láminas de metal.

En conclusión, existen varios tipos de soldadores que se utilizan dependiendo del tipo de material a soldar y la aplicación específica. Es importante conocer las características de cada uno para poder elegir el más adecuado para cada trabajo.

¿Qué máquinas de soldar es la más utilizada hoy en día?

En la industria actual, las máquinas de soldar se utilizan ampliamente para unir piezas de metal de forma eficiente y segura. Pero, ¿qué máquinas de soldar son las más utilizadas en la actualidad?

Una de las máquinas de soldar más populares es la soldadora de arco, también conocida como máquina de soldar de electrodo revestido. Esta máquina utiliza una fuente de alimentación eléctrica para generar un arco eléctrico entre el electrodo y la pieza de trabajo. El arco funde los extremos de ambos y crea una unión sólida. La soldadora de arco es versátil y puede utilizarse para soldar diversos metales y espesores.

Otra máquina de soldar muy utilizada es la soldadora MIG. Esta máquina utiliza un proceso de soldadura por arco eléctrico y un alambre de soldadura continuo. El alambre de soldadura se alimenta automáticamente a través de la pistola de soldadura, generando una corriente eléctrica que funde los extremos de las piezas a unir. La soldadora MIG es muy eficiente y puede utilizarse en la soldadura de metales como el acero, el aluminio y el cobre.

Por otro lado, la soldadora TIG es ampliamente utilizada en la industria del acero inoxidable y en aplicaciones que requieren una alta calidad de soldadura. Esta máquina utiliza un electrodo de tungsteno no consumible y un gas inerte para crear un arco de soldadura. El operador puede controlar la cantidad de calor aplicada y la cantidad de metal de aporte, lo que permite obtener soldaduras muy precisas y limpias.

En resumen, las máquinas de soldar más utilizadas en la actualidad son la soldadora de arco, la soldadora MIG y la soldadora TIG. Cada una de ellas tiene características y aplicaciones específicas, por lo que es importante elegir la adecuada según las necesidades de cada proyecto.

soldador hilo sin gas parkside

Parkside PIFDS 120 A1 - Máquina de soldadura para inversor

- Peso ligero gracias a la tecnología inversor. Ideal para el uso móvil. Mejor regulación del arco y resultados óptimos de soldadura. También para usuarios no expertos Funciona sin el uso de gas de protección

- Botón giratorio sinérgico para un fácil ajuste al grosor del material (0,8 - 3 mm) Ajuste automático de corriente de soldadura y alimentación de alambre corriente de soldadura regulable continuamente

- Ventilatorkühlung und Überlastschutz durch Thermowächter mit Kontrollleuchte 2 m Schweißkabel mit wechselbaren Schweißdüsen (para Ø 0,6/0,8/0,9/1,0 mm) Schweißstrom: 25-120 A

- Tensión nominal: 230 V. Voltaje de ralentí: 46 V. Clase de protección: IP21S. Material: acero, plástico. Dimensiones: aprox. 331 x 161 x 199 mm

- Accesorios incluidos: alambre de soldadura de 0,45 kg (0,9 mm), 1 boquilla de quemador (premontado), 4 boquillas de soldadura (1 premontada), 1 escudo de protección contra soldadura, 1 martillo de escoria con cepillo de alambre, 1 correa de transporte

HITBOX HBM200 Compacto 3 en 1 Soldador de Hilo Sin Gas Portátil Pantalla LCD Digital Máquina de Soldador MIG con 200A Soldador MMA

- 【Sinergia y Compacto】 La HITBOX soldador de hilo sin gas viene con sistema de control inteligente One-Knob. La soldador mig compensa y ajusta automáticamente la corriente de soldadura, lo que permite una soldadura perfecta. One-Knob controla la velocidad y la corriente de la soldadora de núcleo fundente. Su diseño ligero y compacto es cómodo de sujetar y fácil de transportar.

- 【Seguridad Protección】El soldador mig sin gas está equipado con protección integrada contra sobrecorriente, sobretensión y sobrecalentamiento. La soldadora se apaga automáticamente en caso de sobrecalentamiento y sobrecarga. El sistema de refrigeración por ventilador reduce la entrada de polvo en la máquina y prolonga su vida útil.

- 【Velocidad de Soldadura Ajustable】. Ciclo de trabajo: 30%@140A a 40°C. El soldador tiene un botón de ajuste de corriente; ajuste el control de alimentación de corriente variable para manejar perfectamente la soldadura con núcleo de flujo de acero delgado, acero inoxidable o incluso acero más grueso. Nota: el efecto de corriente de soldadura real es 140A.

- 【Contenido del Paquete】El HITBOXHBM200 incluye todos sus accesorios para soldar: 1*soldador MIG, 1*soplete, 1*mango de soldadura, 1*pinza de conexión a tierra, 1*cepillo, 2*boquilla, 1*manual.

- 【100% Garantía de devolución del dinero】 - Este soldador inverter con una garantía de 1 año. Si no está satisfecho con el soldador de hilo, póngase en contacto con nosotros. Un soldador mig defectuoso también puede ser reemplazado dentro de 60 días. ¡Por favor, compre una máquina HITBOX con confianza!

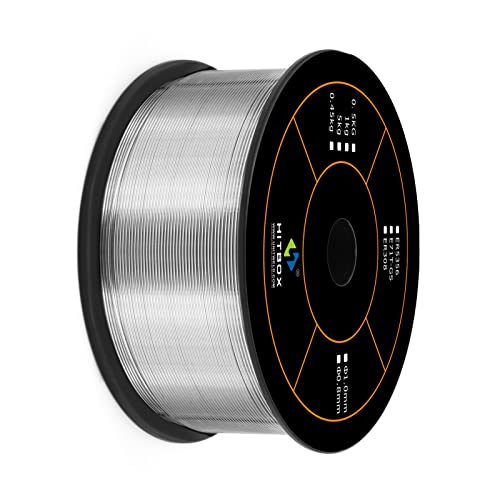

Alambre de soldadura,HITBOX 0,8 mm 1 KG Hilo de soldar sin gas, alambre con núcleo de fundente adecuado para soldar

- · Indispensable para la soldadura: el alambre de flujo HITBOX E71T-GS es una opción natural para aplicaciones como la soldadura de solape de metal, soldadura a tope, reparación de chapa de automóviles y construcción de conductos.

- · El alambre con núcleo fundente E71T-GS de protección de gas de un solo paso está diseñado para la soldadura de un solo paso de acero al carbono de calibre fino de 3/16 "a calibre 22. El E71T-GS requiere un blindaje de gas externo Soldadura DCEN (polaridad recta)

- · Mejor que el alambre con núcleo de flujo sólido HITBOX E71T-GS generalmente se mezcla más profundo que el alambre sólido. Adecuado para aplicaciones de paso único de alta velocidad, será más caliente que una sola pista

- · El alambre de flujo de rendimiento delgado-HITBOX E71T-GS fluye suavemente a través de la pistola y está bien soldado con salpicaduras mínimas y sin acumulación excesiva de flujo en la soldadura

- · Especificaciones-0.8mm / 0.03in, Peso neto: 1kg / 2.2lb. Ideal para soldar al aire libre o con viento. Envuelto y bien envuelto

Soldadora de hilo tubular STAHLWERK Mini FLUX 120 ST con alimentación de hilo sinérgica para hilo de soldar de 0,6 | 0,8 | 0,9 | 1,0 mm, inversor con 120 A reales para soldar sin gas de protección

- Soldadura con hilo tubular (FLUX): soldadura sin gas de protección. La soldadura con hilo tubular se basa en un proceso similar al de la soldadura MIG MAG, con la diferencia de que en este proceso no es necesario suministrar gas de protección.

- Alimentación sinérgica del hilo: la velocidad de alimentación del hilo se controla de forma totalmente automática a través de la corriente de soldadura.

- Tecnología IGBT: tecnología de transistores de última generación que permite el máximo rendimiento y ciclo de trabajo (ED) a plena potencia. Sin transformador, sin MOSFET, ¡con IGBT de última generación!

- Compre directamente del fabricante - 7 años de garantía de acuerdo del paragrafo 13 de terminos y condiciones generales (haga clic es el nombre del vendedor) en equipos de Soldadores, cortadores de plasma, compresores, cartuchos de filtro & cargadores de baterías de automóviles., asesoramiento telefónico, soporte técnico y servicio también fuera del período de garantía.

- Pruebas de producto, soldadura de prueba, corte de prueba in situ - vea usted mismo nuestra alta calidad.

Electrico Eléctrico Soldador

GUÍA PARA REALIZAR PROCEDIMIENTOS DE SOLDADURA Y CALIFICAR SOLDADORES DE ACUERDO AL CÓDIGO ASME IX PARA ARCO ELÉCTRICO

Expresiones faciales del soldador - Soldador Camiseta

- Regalo divertido para soldador

- Ligero, Encaje clasico, Manga de doble puntada y bastilla baja