¿Cómo se llama la remachadora que se amolda a cualquier superficie?

La remachadora versátil que se adapta a todas las superficies es conocida como la "Remachadora Universal".

Esta innovadora herramienta ha sido diseñada para brindar una solución eficiente a la hora de unir materiales en diferentes tipos de superficies.

La remachadora universal cuenta con un diseño ergonómico que permite un agarre cómodo y seguro, facilitando así su manejo en cualquier situación.

Una de las características principales de esta remachadora única es su capacidad de adaptación a distintos materiales como metal, madera o plástico sin ninguna dificultad.

Gracias a su sistema de ajuste automático, la remachadora universal puede amoldarse perfectamente a cualquier tipo de superficie, logrando así un resultado preciso y duradero.

Además, esta herramienta cuenta con una potente fuerza de apriete que garantiza una unión sólida y resistente, evitando así cualquier tipo de desprendimiento o rotura.

La remachadora universal se ha convertido en la opción preferida tanto por profesionales como por aficionados al bricolaje, ya que les permite realizar trabajos de unión de forma rápida y eficiente.

Si estás buscando una remachadora que se amolde a cualquier superficie, no dudes en adquirir la remachadora universal, una herramienta práctica y versátil que te facilitará la vida.

¿Qué tipos de remachadoras hay?

Las remachadoras son herramientas utilizadas para unir dos materiales de forma permanente mediante remaches. Existen diferentes tipos de remachadoras que se adaptan a distintos usos y necesidades.

Uno de los tipos de remachadoras más comunes es la remachadora manual. Este tipo de remachadora se acciona con la fuerza de la mano y es ideal para trabajos pequeños y precisos. Es muy utilizada en la industria de la moda y la marroquinería para unir botones y remaches en las prendas de vestir y accesorios.

Otro tipo de remachadora es la remachadora de impacto. Esta herramienta funciona mediante un mecanismo de golpes que ayuda a fijar los remaches de forma más rápida y eficiente. Se utiliza en industrias como la automotriz y la metalmecánica, donde se necesitan remaches fuertes y resistentes para unir piezas de metal.

La remachadora de brazo largo es otra variante utilizada en trabajos que requieren alcanzar lugares de difícil acceso. Gracias a su diseño, permite llegar a áreas estrechas y realizar uniones donde otras remachadoras no podrían. Se utiliza en la construcción de aviones y barcos, así como en la fabricación de muebles y estructuras metálicas.

Finalmente, existe la remachadora neumática, que funciona con aire comprimido. Este tipo de remachadora es especialmente útil para trabajos que requieren un alto volumen de remachado, ya que su mecanismo permite una mayor rapidez y eficiencia. Se utiliza en la fabricación de productos metálicos a gran escala, como latas de conserva y componentes de maquinaria pesada.

En resumen, existen diferentes tipos de remachadoras adaptadas a las necesidades específicas de cada trabajo: remachadoras manuales, remachadoras de impacto, remachadoras de brazo largo y remachadoras neumáticas. La elección de la remachadora adecuada dependerá del tipo de material a unir, la resistencia necesaria y el entorno de trabajo.

¿Qué es una remachadora pop?

Una remachadora pop es una herramienta versátil y práctica que se utiliza para fijar remaches en diferentes materiales, como metal, plástico o cuero.

Esta herramienta consta de un sistema de palanca que permite aplicar la fuerza necesaria para insertar y fijar el remache de manera rápida y segura.

Los remaches pop, también conocidos como remaches de presión, son elementos de unión que se utilizan para unir dos o más piezas de manera permanente.

La remachadora pop es muy útil en diferentes áreas, como la industria automotriz, la construcción, la fabricación de productos electrónicos y la marroquinería.

Su funcionamiento es sencillo. Primero, se inserta el remache en la mordaza de la remachadora. Luego, se coloca la parte del remache que va a fijar entre las dos piezas que se desean unir.

Al accionar la palanca, la remachadora ejerce presión sobre el remache, comprimiendo su extremo y expandiendo su parte trasera, lo que hace que se expanda y quede fijado de manera firme.

Una de las ventajas de utilizar una remachadora pop es su facilidad de uso. No se requieren habilidades especiales ni conocimientos técnicos para utilizarla de forma eficiente.

Además, las remachadoras pop suelen ser bastante ligeras y de tamaño compacto, lo que las hace fáciles de transportar y almacenar.

En resumen, una remachadora pop es una herramienta esencial para quienes necesitan unir piezas de forma segura y duradera en diferentes materiales. Su diseño ergonómico y su fácil manejo la convierten en una opción ideal tanto para profesionales como para aficionados.

¿Cuántos tipos de remache hay y cuáles son?

Los remaches son elementos de fijación utilizados en diferentes industrias y aplicaciones. Son una forma eficiente de unir materiales de forma permanente, ya sea mediante fricción o soldadura. Existen varios tipos de remaches, cada uno con diferentes características y usos específicos.

Uno de los tipos más comunes es el remache pop, también conocido como remache ciego. Este tipo de remache se utiliza cuando no se puede acceder a uno de los lados del material a unir. Se inserta desde un lado y se fija desde el otro mediante una herramienta de impacto. Es ideal para unir materiales delgados o en lugares de difícil acceso.

Otro tipo de remache es el remache sólido. Este tipo de remache se utiliza cuando se requiere una unión más resistente y duradera. Se inserta en un agujero previamente perforado y se remacha desde ambos lados para asegurar una sujeción firme. Es comúnmente utilizado en aplicaciones donde se requiere resistencia a la tracción o vibraciones.

El remache estructural es otro tipo de remache utilizado en aplicaciones donde se requiere una gran resistencia. Se compone de dos partes: una clavija y una contratuerca. Este tipo de remache permite una unión fuerte y duradera, similar a una soldadura. Se utiliza en la construcción de estructuras metálicas, puentes y maquinaria pesada.

Por último, tenemos el remache de golpe o remache macizo. Este tipo de remache se utiliza para unir materiales de diferentes grosores. Se inserta desde un lado y se golpea en el otro extremo hasta que se forma una cabeza en forma de champiñón, asegurando así la unión. Es ampliamente utilizado en aplicaciones de carpintería, fabricación de muebles y en la industria automotriz.

En resumen, existen diferentes tipos de remaches, cada uno con características y usos específicos. Los más comunes son el remache pop, remache sólido, remache estructural y remache de golpe. La elección del tipo de remache dependerá de la aplicación y los materiales a unir. Es importante seleccionar el tipo adecuado para garantizar una unión segura y duradera.

¿Qué es una remachadora industrial?

Una remachadora industrial es una herramienta esencial en la industria, especialmente en sectores como la construcción, la automoción y la fabricación de maquinaria pesada. Se utiliza para unir piezas metálicas mediante remaches, que son elementos de unión permanentes y confiables.

La remachadora industrial cuenta con un mecanismo diseñado específicamente para aplicar una gran fuerza de compresión y formar el remache de manera segura y eficiente. Generalmente, consta de un mango resistente, un cabezal de remache y un actuador, que puede ser manual o neumático.

Una de las principales ventajas de la remachadora industrial es su capacidad para realizar remaches sólidos, lo que proporciona uniones fuertes y duraderas. Además, es una herramienta versátil que permite trabajar con diferentes tipos de remaches, como remaches tubulares, remaches macizos y remaches de golpe.

El uso de la remachadora industrial garantiza una mayor eficiencia en los procesos de unión de piezas metálicas, ya que no requiere soldadura ni adhesivos, lo que reduce considerablemente los tiempos de producción. También ofrece una mayor resistencia ante vibraciones, impactos y altas temperaturas.

En resumen, una remachadora industrial es una herramienta indispensable en la industria, que permite unir piezas metálicas de forma segura, eficiente y duradera. Su uso contribuye a optimizar los procesos de fabricación y garantizar la calidad de los productos finales.

remachadora textil

Kurtzy Perforadora Cuero Giratoria Alicates Sacabocados con 75 Ojales – Resistente Maquina Agujeros Cinturon – Agujeros de 3,9 a 5,5 mm para Tela, Relojes, Collares, Sillas, Zapatos y Manualidades

- SACABOCADOS CUERO: Incluido en nuestro set viene un alicate sacabocados con 75 ojales. Los alicates miden 20,5 cm de Largo. El cabezal de la herramienta puede hacer agujeros y colocar ojales en la tela. Cada herramienta puede hacer agujeros de 3,9 / 4,2 / 4,7 / 5 y 5,5 mm de tamaño. La perforadora está hecha de acero inoxidable y es a prueba de manchas y corrosión. Cada maquina hacer agujeros cinturones tiene un mango ergonómico que es cómodo de usar.

- OJALES INCLUIDOS: En este set hay 20 x ojales plateados con garras, 15 x ojales dorados, 20 x botones hembra plateados y 20 x botones macho plateado. Use la herramienta para hacer agujeros en la tela que elija y coloque su ojal o botón a presión en el agujero. Haga agujeros y agregue ojetes en muchas telas diferentes como cuero, tela, cartón, goma, papel, hoja de plástico, vinilo, poliuretano, seda y vellón.

- HAGA AGUJEROS FÁCILMENTE: El cabezal giratorio en nuestro sacabocados cuero profesional gira 360 grados y le permite fácilmente seleccionar el tamaño de agujero que necesita o el ajuste del ojete. El mango antideslizante en la maquina de hacer agujeros es ligeramente texturizado, hace que sea fácil apretar el mango y le da mayor control para hacer agujeros precisos y con aspecto profesional. Simplemente gire la cabeza ajustable, inserte la tela y apriete el mango hasta escuchar un clic.

- MULTIPROPÓSITO: Nuestra herramienta perforadora tela y para colocar ojetes puede ser usada por principiantes y profesionales para uso en el hogar o uso comercial. Use la perforadora cinturones para sillas, pulseras de relojes, collares de perro, zapatos, prendas de vestir, toallas, bolsas, corsés y cordeles. Esta herramienta es ideal para usar cuando tiene una pulsera de reloj o cinturón que sea demasiado pequeña. Después de usar la herramienta, use el cierre para evitar que el cabezal gire.

- GARANTÍA DE DEVOLUCIÓN DE DINERO: Todos los sets de perforador cinturon se venden con una garantía de devolución de dinero al 100%, en caso de que no esté feliz con su compra. De ser así, por favor, contáctenos y le haremos el reembolso.

johgee Remachadora Ojales Metálicos con 500 Ojales (Ø 10mm), Ojetes de Metal para Cuero Tela Lonas

- ★ Remachadora ojales: la innovadora tecnología de palanca y succión magnética ahorra tiempo y esfuerzo y es un 20% más eficaz que los alicates originales. La succión magnética permite trabajar agujeros pequeños y redondos sin espacios muertos.

- ★ Funcionamiento preciso y suave: la perforadora manual para cuero ha sido mejorada y actualizada por la mayoría de fabricantes del mercado para lograr resultados óptimos. En comparación con otros productos, los nuestros son más precisos.

- ★ SEGURO Y FÁCIL: Los perforadores manuales están hechos de acero inoxidable y caucho de alta calidad. Son fuertes y duraderos y no se oxidan fácilmente. El material del mango está hecho de caucho técnico antideslizante, que es resistente a la fricción, antideslizante y tiene un fuerte agarre, ahorrando mano de obra al tiempo que garantiza la seguridad.

- ★ Aplicaciones: El punzón manual es fácil de usar y fácil de perforar. Amplia gama de aplicaciones como cortinas opacas, cuero, tiendas de campaña, toldos, lonas, lonas de PVC y pancartas, prendas de vestir, equipaje, etc.

- ★ Juego completo. Recibirá 1 pieza de perforadora y 500 ojales, suficiente para todas sus aplicaciones y sustituciones.

Kurtzy Alicates Remachadora Ojales con 100 Ojales – Perforadora Ojetes Cinturón Cuero 16 cm – Ojales de Metal Dorados de 7,2 mm - Sacabocados Cuero, Tela, Ropas, Zapatos, Bolsos y Manualidades

- SET PINZAS SACABOCADOS OJALES: Nuestro set de perforadora cuero incluye unos resistentes alicates sacabocados que miden 16 cm y están hechos de acero. El set de maquina agujeros cinturon también incluye 100 ojales dorados que tienen un diámetro externo de 7,2 mm y un diámetro interno de 4,5 mm. Nuestros alicates están diseñados para usarlos con ojetes de 4, 5 y 6 mm. Los componentes son fáciles de limpiar.

- FÁCIL OPERACIÓN A MANO: Estos sacabocados cuero profesional están diseñados ergonómicamente para la forma de su mano y son fáciles de usar. Los mangos antideslizantes con muelles no cansan la mano y los mangos se pueden presionar fácilmente. La herramienta para ojetes es ligera y resistente al oxido debido a su acabado cromado. Las pinzas pueden colocar ojales en materiales como plástico, acrílico, tela, gamuza, caucho, cartón, tarjetas laminadas y más.

- COLOQUE OJALES CON FACILIDAD: Alinee la remachadora de ojales con el material donde desea colocar el agujero, luego presione hacia abajo el mango de los alicates para hacer un pequeño agujero. Coloque el ojal en su lugar y use la maquina ojales para colocar el ojete en el material, esto lo traba en su lugar. Si la tela es muy gruesa para hacer un agujero, use un punzón de talabartero. Los alicates tienen una guia de medida deslizable para que coloque el agujero a la profundidad deseada.

- PERFORADORA MULTIPROPÓSITO: Nuestra perforadora tela con ojales se puede usar para muchos proyectos diferentes. Úselas para hacer agujeros en cinturones que sean muy grandes. También puede usarlas en zapatos de tela o cuero para ventilación o como agujeros para cordones. Coloque ojales a un bolso para crear un efecto trenzado. También se pueden usar para proyectos de manualidades con tela, correas, tiendas, chaquetas, unir papel, álbumes de recortes y trabajos con cuero.

- GARANTÍA DE DEVOLUCIÓN DE DINERO: Todos los sets de alicates sacabocados se venden con una garantía de devolución de dinero al 100%, en caso de que no esté feliz con su compra. De ser así, por favor, contáctenos y le haremos el reembolso.

HAPDEN Remachadora de Ojales, Kit de Ojales Metálicos de 10 mm para Lonas y Telas, set de ojales para lonas con 200 ojales (Ø 10 mm) y kit de herramientas.

- Manipulación efectiva: nuestra remachadora de ojales de 10 mm se instala con facilidad gracias a su mango extra largo y su técnica de palanca especial, que reduce el esfuerzo hasta en un 50 %."

- Punzón con ojales: incluye un punzón de 10 mm, 100 ojales plateados (diámetro interior de 10 mm), 100 ojales dorados (diámetro interior de 10 mm), 1 punzón, 1 bloque de soporte blanco y 1 juego de herramientas

- Uso versátil: conjunto de remachadoras de ojales de 10 mm - Puede ser utilizado en telas, lonas, vinilo, papel, pancartas, ropa, bolsos, materiales de cobertura, toldos, cuero sintético y cortinas, entre otros

- Robusta y segura: la carcasa plateada está fabricada en metal cromado y resiste la oxidación. La remachadora de ojales cuenta con una punta de acero templado por calor que garantiza durabilidad y máxima seguridad.

- Inteligente y portátil: la remachadora de ojales está fabricada en una aleación de aluminio ligero especial con un dispositivo elástico adicional que vuelve automáticamente a la posición de presión, ahorrando esfuerzo y siendo eficiente

Tipo Herramienta Sierra

Herramientas eléctricas portátiles (Bricolaje Paso A Paso)

Hojas de Sierra Oscilante, CGBOOM 28 Pcs Accesorios para Herramientas Oscilantes Multifunción, Cuchillas Oscilantes, Cuchilla de Corte Bosch Dewalt Makita para Corte de Metal/Madera/Azulejo/Clavo

- 🧱 Kit de Cuchillas Oscilantes de Valor Superior: 28 piezas contienen 10 tipos diferentes de hojas de sierra, para cortar madera, metal, plástico y otros materiales, cada tipo de hoja de sierra es específico para un propósito particular. Nuestras hojas de sierra oscilantes pueden satisfacer una variedad de necesidades, que podrían usarse para talleres, hogares u otros lugares.

- ⚙Cuchillas Multiherramientas de Alta Calidad: Fabricadas con acero con alto contenido de carbono y con técnicas de fabricación de alta calidad que garantizan la velocidad de corte, una tolerancia al desgaste superior y una vida útil.

- 🧱Diseño Especial para Cortes de Precisión: Marcadores de longitud incorporados en dos lados, un lado mide una pulgada y el otro lado mide un centímetro, asegúrese de que pueda obtener cortes precisos de manera fácil y rápida mientras trabaja con él. 2 tipos de hojas de sierra de precisión especialmente diseñadas tienen un diente ondulado más largo que está diseñado específicamente para proporcionar cortes más rápidos y limpios en madera y plástico.

- ⚙Cuchillas Multiherramientas Universales: Encajan en Porter Cable, Rockwell Hyperlock, Bosch, Black and Decker, Craftsman Bolt-on 20V, no se ajusta a Dremel MM40, MM45, Bosch MX30, Rockwell Bolt On y Fein SuperCut.

- 🧱Increíble Experiencia de Corte: Todas las hojas de sierra oscilantes tienen mediciones de profundidad muy útiles y son ideales para serrar madera, plástico, aglomerado, laminado, parqué y metal suave. Disfruta de la increíble experiencia de corte de la hoja de sierra.

Silverline 675056 Abrazadera con Carril Guía, 1270 mm Longitud

- Pinza de aluminio con un tamaño de 1270 mm

- Doble función: guía de corte para caladoras, fresadoras o sierras circulares y abrazadera para ejercer presión al pegar madera

- Las abrazaderas se pueden invertir y atornillar a un banco de trabajo para el uso de manos libres

- Diseño de bajo perfil adecuado para trabajar la madera y el uso general de bricolaje

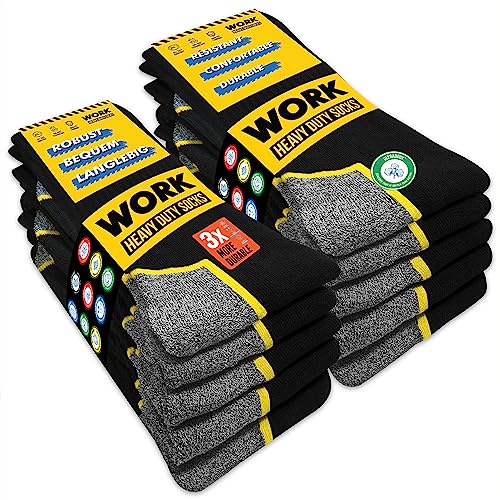

SOXCO WORK Socks 10 Pares Calcetines de Trabajo Hombre, 43-46

- Toda la comodidad del día: El tejido HEX-COMB con amortiguación de nuestros calcetines de trabajo proporciona una comodidad duradera durante todo el día, reduciendo la fatiga del pie y permitiéndote mantener la concentración en tu trabajo. Y con su precio asequible, nuestros calcetines de trabajo ofrecen una excelente relación calidad-precio, convirtiéndolos en la elección económica perfecta para cualquier persona que necesite calcetines de trabajo de alta calidad.

- Tecnología de eliminación de humedad DRI-WIK: Nuestra tecnología patentada DRI-WIK elimina la humedad de tus pies, manteniéndolos secos y cómodos durante todo el día. Esto ayuda a prevenir ampollas y otros problemas relacionados con los pies, asegurando que puedas concentrarte en tu trabajo sin distracciones.

- Refuerzo en el talón y la punta: Nuestros calcetines de trabajo cuentan con refuerzo en el talón y la punta, brindando protección y soporte extra donde más se necesita. Esta durabilidad adicional asegura que tus calcetines duren más y proporcionen una mejor relación calidad-precio.

- Elastano DURA-STRETCH: Con una elasticidad de alta calidad, nuestros calcetines de trabajo proporcionan un ajuste cómodo que dura todo el día. El elástico está diseñado para mantener su forma con el tiempo, por lo que no tendrás que preocuparte por que tus calcetines se deslicen o pierdan su elasticidad.

- Durabilidad superior: Nuestros calcetines de trabajo están diseñados para durar mucho tiempo gracias a su amortiguación gruesa y sus áreas reforzadas en el talón y la punta. Son resistentes para soportar las exigencias de cualquier sitio de trabajo, lo que los convierte en la elección perfecta para cualquier persona que necesite calcetines de trabajo confiables.