¿Cuál es la diferencia entre MIG con gas y sin gas?

El proceso de soldadura MIG, abreviatura de Metal Inert Gas, se utiliza ampliamente en la industria debido a su eficiencia y versatilidad. Sin embargo, existen dos variantes del proceso: MIG con gas y MIG sin gas.

La principal diferencia entre el MIG con gas y el MIG sin gas reside en la utilización o no de un gas protector durante el proceso de soldadura.

En el caso del MIG con gas, se utiliza un gas protector, generalmente dióxido de carbono o una mezcla de dióxido de carbono y argón, que se suministra a través de una botella conectada a la máquina de soldadura. Este gas se utiliza para proteger el charco de soldadura de la influencia negativa de los elementos presentes en el aire, como el oxígeno y el nitrógeno, que podrían producir contaminación y defectos en la unión soldada. Además, el gas protector también ayuda a estabilizar el arco eléctrico y a mejorar la calidad del cordón de soldadura.

Por otro lado, en el caso del MIG sin gas, no se utiliza un gas protector externo. En su lugar, la máquina de soldadura utiliza un alambre tubular relleno de un material llamado "flujo" que se encarga de proteger el charco de soldadura de forma similar al gas protector. Este "flujo" se funde durante el proceso de soldadura, generando un gas que protege el arco eléctrico y el charco de soldadura de los elementos perjudiciales presentes en el aire. Es importante destacar que el MIG sin gas es una opción más portátil y económica, ya que no requiere del suministro de gas externo.

En resumen, la principal diferencia entre el MIG con gas y sin gas radica en la utilización o no de un gas protector externo. Ambos procesos tienen sus ventajas y desventajas, y la elección entre uno u otro dependerá de las necesidades y los recursos disponibles en cada caso.

¿Cuál es mejor MIG con gas o sin gas?

El proceso de soldadura MIG (Metal Inert Gas) es ampliamente utilizado en diferentes industrias debido a su rapidez y eficiencia. Para llevar a cabo este tipo de soldadura, es posible utilizar una variedad de equipos, ya sea con gas o sin gas.

**La elección entre MIG con gas o sin gas** dependerá de diversos factores, como el tipo de trabajo a realizar, el material a soldar y las preferencias del soldador. Ambas opciones tienen sus ventajas y desventajas que deben ser consideradas antes de tomar una decisión.

**En el caso del MIG con gas**, se utiliza una mezcla de gases como dióxido de carbono y argón para proteger el cordón de soldadura de la contaminación atmosférica. Este método proporciona resultados de alta calidad y permite una mayor penetración en la soldadura, lo que resulta en una unión más fuerte y duradera.

Por otro lado, **el MIG sin gas** utiliza alambre flux-cored, que contiene un agente de flujo en su núcleo. Este agente de flujo crea una capa protectora alrededor del cordón de soldadura, evitando la contaminación del ambiente externo. Esta opción es más adecuada para trabajos al aire libre o en lugares donde no es posible utilizar una botella de gas.

**Algunas ventajas del MIG con gas** incluyen menos salpicaduras durante el proceso de soldadura, menor cantidad de humo y un acabado más limpio en la pieza soldada. Además, este método es más versátil, ya que permite soldar una amplia gama de materiales, incluyendo acero inoxidable, aluminio y cobre. Sin embargo, **requiere una mayor inversión inicial** debido al costo del equipo y los gases de protección.

Por su parte, **el MIG sin gas** es una opción más económica a corto plazo, ya que no es necesario adquirir una botella de gas. Sin embargo, el alambre flux-cored puede generar más salpicaduras, lo que puede requerir un tiempo adicional para limpiar la zona de soldadura. Además, esta opción es menos adecuada para soldar materiales delicados o de grosor reducido.

En resumen, **la elección entre MIG con gas o sin gas** dependerá del tipo de proyecto, el material a soldar y las preferencias del soldador. Ambas opciones tienen ventajas y desventajas que deben ser consideradas. Si se busca una mayor calidad y versatilidad, el MIG con gas puede ser la opción más adecuada. Por otro lado, si se prioriza la economía y la facilidad de uso, el MIG sin gas puede ser una buena elección. En última instancia, **es importante evaluar todas las opciones y tomar una decisión informada** para obtener los mejores resultados en el proceso de soldadura.

¿Qué tan buena es la soldadura MIG sin gas?

La soldadura MIG sin gas es una técnica de soldadura que utiliza un arco eléctrico para unir dos piezas de metal. A diferencia de la soldadura MIG convencional, no requiere el uso de gas de protección para proteger el arco y el charco de soldadura.

Esta técnica utiliza un electrodo sólido que se alimenta automáticamente a través de una pistola de soldadura. El electrodo se funde en el arco eléctrico, formando un charco de soldadura que se solidifica y une las piezas de metal.

La soldadura MIG sin gas tiene varias ventajas. En primer lugar, es más fácil de usar y requiere menos habilidad que la soldadura con gas. No tendrás que preocuparte por ajustar el flujo de gas o mantener una boquilla limpia.

Otra ventaja es que la soldadura MIG sin gas produce menos salpicaduras y humos tóxicos. Esto la hace más segura y saludable para el soldador. Además, no necesitarás comprar y transportar botellas de gas, lo que puede ahorrarte dinero y tiempo.

En cuanto a la calidad de la soldadura, la soldadura MIG sin gas puede ofrecer resultados satisfactorios en muchas aplicaciones. Sin embargo, es importante tener en cuenta que la soldadura con gas sigue siendo la opción preferida para trabajos que requieren una mayor precisión y resistencia.

La soldadura MIG sin gas es adecuada para trabajos de menor escala, como reparaciones en el hogar o proyectos de bricolaje. Puede producir uniones fuertes y duraderas en materiales como el acero suave o el acero inoxidable.

Sin embargo, es posible que la soldadura MIG sin gas no sea la mejor opción para trabajos que involucren materiales más gruesos o que requieran una alta resistencia a la tracción. En estos casos, puede ser necesario utilizar la soldadura con gas para lograr resultados óptimos.

¿Qué es la soldadura MIG sin gas?

La soldadura MIG sin gas es un proceso utilizado en la industria metalúrgica para unir distintos materiales utilizando un arco eléctrico y un alambre de soldadura. A diferencia de la soldadura MIG tradicional, este método no requiere de gas de protección para crear una atmósfera que evite la oxidación del metal durante el proceso.

La soldadura MIG sin gas es especialmente útil para trabajos en exteriores o en lugares con poca ventilación, ya que no produce humos tóxicos. Además, es una técnica más económica en comparación con otros procesos de soldadura. El alambre de soldadura utilizado en este método generalmente contiene un flujo de fundente, el cual se encarga de proteger el metal fundido de la contaminación atmosférica.

Para llevar a cabo la soldadura MIG sin gas, se necesitan tres elementos principales: una máquina de soldar, un alambre de soldadura y una fuente de energía eléctrica. La máquina de soldar se encarga de generar un arco eléctrico entre el alambre y el metal a soldar, mientras que la fuente de energía eléctrica proporciona la corriente necesaria para la soldadura.

El proceso de soldadura MIG sin gas es relativamente sencillo. Primero, se preparan las piezas a soldar, asegurándose de que estén limpias y libres de óxido o grasa. Luego, se ajusta la máquina de soldar de acuerdo a las especificaciones del metal a soldar, como el grosor y tipo de alambre a utilizar.

A continuación, se enciende la máquina de soldar y se sostiene el alambre de soldadura cerca del punto de unión de las piezas. A medida que se avanza con el alambre, el arco eléctrico funde el metal y el flujo de fundente protege la soldadura de la contaminación atmosférica. Es importante tener un movimiento constante y fluido para obtener una soldadura uniforme y de calidad.

En resumen, la soldadura MIG sin gas es un proceso eficiente y económico para unir metales. Gracias al uso de un alambre de soldadura con flujo de fundente, se evita la oxidación del metal, lo que resulta en soldaduras limpias y duraderas. Este método es ideal para trabajos en exteriores o en lugares con poca ventilación, ya que no produce humos tóxicos.

¿Cuándo se utiliza gas en la soldadura MIG?

La soldadura MIG es un proceso de soldadura en el cual se utiliza un arco eléctrico entre el electrodo consumible y el metal base para fundir los metales y formar una unión sólida. Una de las características distintivas de este proceso es el uso de gas de protección para evitar la contaminación del área de soldadura.

El gas utilizado en la soldadura MIG puede ser de diferentes tipos, como dióxido de carbono, argón o una mezcla de ambos. Estos gases se encargan de crear una atmósfera inerte alrededor de la zona de fusión, protegiéndola de la oxidación y evitando la formación de porosidades en la soldadura.

La utilización de gas en la soldadura MIG es necesaria en diferentes situaciones. Por ejemplo, cuando se trabaja con metales como el acero inoxidable o el aluminio, es fundamental utilizar gas de protección para obtener resultados óptimos. Esto se debe a que estos metales son altamente susceptibles a la oxidación y la contaminación durante el proceso de soldadura.

Además, el gas también se utiliza en la soldadura MIG cuando se busca obtener una mayor penetración en la unión. El gas actúa como un conductor térmico, enfriando la zona de soldadura y permitiendo que el metal fundido se solidifique de manera gradual. Esto ayuda a evitar la formación de grietas y garantizar una soldadura de mayor calidad.

En resumen, el uso de gas en la soldadura MIG es esencial para garantizar una unión sólida y libre de defectos. Es especialmente importante cuando se trabaja con metales propensos a la oxidación, como el acero inoxidable y el aluminio. Asimismo, el gas permite una mayor penetración en la unión y ayuda a evitar la formación de grietas. Por lo tanto, es fundamental elegir el gas adecuado y utilizarlo de manera correcta para obtener resultados óptimos en la soldadura MIG.

hilo soldar con gas

TOPARC - HILO MAG ACERO Ø1,0 - BOBINA PLÁSTICO S200 5Kg - ER70S-6 / G3Si1

- Alambre MIG de acero de alta calidad

- para la soldadura bajo protección gaseosa de aceros al carbono, con aleación débil o no aleados

- Buena resistencia del hilo a la corrosión

- Gran estabilidad de arco sobre corrientes elevadas

Proweltek-ine PR1038 - Bobina con núcleo sin gas/soldadura mig-mag 0,9 mm 900 g

- 0,9 mm de diámetro

- Acondicionamiento de 450 GR

- Fácil de usar

Telwin 802396 Bobina Hilo para soldar acero D. 0.8 mm 5 kg

- Para soldadoras Telwin

- Compatible con máquinas de soldar de otras marcas.

- Para soldar con gas protector

- Cumple con la normativa AWS A5.18: ER70S-6

- Alta calidad del material.

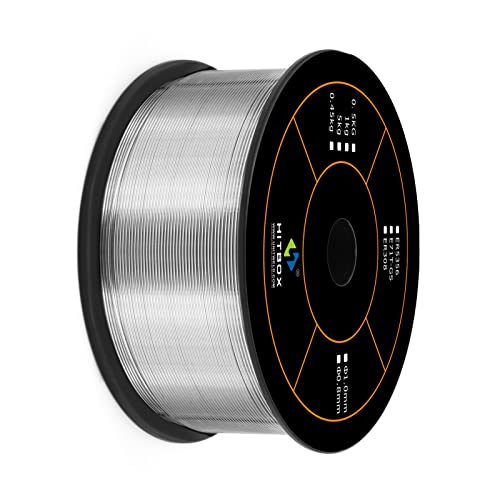

Alambre de soldadura,HITBOX 0,8 mm 1 KG Hilo de soldar sin gas, alambre con núcleo de fundente adecuado para soldar

- · Indispensable para la soldadura: el alambre de flujo HITBOX E71T-GS es una opción natural para aplicaciones como la soldadura de solape de metal, soldadura a tope, reparación de chapa de automóviles y construcción de conductos.

- · El alambre con núcleo fundente E71T-GS de protección de gas de un solo paso está diseñado para la soldadura de un solo paso de acero al carbono de calibre fino de 3/16 "a calibre 22. El E71T-GS requiere un blindaje de gas externo Soldadura DCEN (polaridad recta)

- · Mejor que el alambre con núcleo de flujo sólido HITBOX E71T-GS generalmente se mezcla más profundo que el alambre sólido. Adecuado para aplicaciones de paso único de alta velocidad, será más caliente que una sola pista

- · El alambre de flujo de rendimiento delgado-HITBOX E71T-GS fluye suavemente a través de la pistola y está bien soldado con salpicaduras mínimas y sin acumulación excesiva de flujo en la soldadura

- · Especificaciones-0.8mm / 0.03in, Peso neto: 1kg / 2.2lb. Ideal para soldar al aire libre o con viento. Envuelto y bien envuelto

Mig Mag

STAHLWERK MIG 175 ST IGBT - Soldadora MIG MAG con protección de gas de 175 amperios, apta para hilo tubular FLUX, con MMA E-Hand, 7 años de garantía del fabricante

- Soldadora MIG/MAG con protección de gas y función MMA E-Hand. Moderna tecnología IGBT - potente 175 A con alto ciclo de trabajo.

- Alambre de relleno / fundente adecuado, alimentación automática de alambre, inductancia y tensión ajustables.

- Muchos extras: refrigeración de alto rendimiento y protección contra sobrecalentamiento, arranque en caliente, antiadherente y mucho más.

- 7 años de garantía según § 6 condiciones de garantía, más información: haga clic en el nombre del vendedor y allí en Condiciones Generales y Ayuda.

- Pruebas de producto, soldadura de prueba, corte de prueba in situ - vea usted mismo nuestra alta calidad.

STAHLWERK MIG MAG 200 ST IGBT - Soldadora MIG MAG con protección de gas de 200 amperios, apta para hilo tubular FLUX, con MMA E-Hand, 7 años de garantía del fabricante

- Soldadora MIG/MAG con protección de gas y función MMA E-Hand. Moderna tecnología IGBT - potente 200 A con alto ciclo de trabajo.

- Alambre de relleno / fundente adecuado, alimentación automática de alambre, inductancia y tensión ajustables.

- Muchos extras: refrigeración de alto rendimiento y protección contra sobrecalentamiento, arranque en caliente, antiadherente y mucho más.

- 7 años de garantía según § 6 condiciones de garantía, más información: haga clic en el nombre del vendedor y allí en Condiciones Generales y Ayuda.

- Pruebas de producto, soldadura de prueba, corte de prueba in situ - vea usted mismo nuestra alta calidad.

IPOTOOLS MIG-160ER Máquina de soldar MIG MAG - Máquina de soldar MIG con 160A 230V IGBT, Máquina de electrodos 3 en 1 MIG Flux MMA, Máquina de soldadura inverter portátil, 7 años de garantía

- ▲ GARANTÍA IPOTOOLS: 7 años de garantía en las condiciones de garantía (que encontrará en las condiciones generales haciendo clic en el nombre del vendedor: Ipotools y continuar para ir a las condiciones y ayuda)

- ▲ Soldadora MIG 3 EN 1: Se puede utilizar como soldador mig a gas de 160A o como soldador mig sin gas con hilo tubular FLUX. También es posible soldar con electrodo hasta 160A

- ▲ ADJUSTABLE PARÁMETROS: velocidad del hilo (2,5/16,5 m/min), tensión (MIG/MAG) y amperaje (MMA)

- ▲ PANTALLA DIGITAL: Este soldador inverter está equipado con una pantalla digital que proporciona un mejor control y conexiones de soldadura

- ▲ BOBINAS DE HILO: Admite bobinas de hilo Ø 100mm / 1kg máx. / hilo Ø: 0,6/0,8mm

Soldadora MIG MAG 130A Máquina de Soldar Mig sin Gas, con Función de Soldadura por Electrodo, Juego de Hilos Tubulares para Principiantes, IGBT, VECTOR WELDING

- VERSATILIDAD: función de soldadura MIG, el MIG 130 también ofrece la posibilidad de soldadura ARC (electrodo). Tanto si desea soldar con hilo tubular como con electrodos, la MIG 130A está equipada para ambos. Se incluye un portaelectrodos con un cable de 3 m, que le ofrece aún más flexibilidad y versatilidad en sus proyectos de soldadura. Esto también la hace atractiva para los principiantes, ya que la soldadura con electrodos suele considerarse más fácil y accesible.

- TRANSPORTABLE: el soldador de núcleo fundente MIG 130 no sólo es potente, sino también ligero y portátil. Con sólo 4 kg de peso, puede transportarla fácilmente a su lugar de trabajo. Tanto si trabaja en casa, en su garaje, en su taller o en una obra, la MIG 130 siempre estará con usted y lista cuando la necesite.

- ALTO RENDIMIENTO: Este compacto y potente soldador sin gas ofrece 130 A de potencia, ideal para una gran variedad de aplicaciones de soldadura, especialmente soldadura de chapas finas, lo que lo convierte en una gran elección tanto para principiantes como para profesionales. Lo mejor de todo es que no tendrá que preocuparse de comprar o almacenar bombonas de gas.

- SUMINISTRO:El MIG 130A se suministra con todo lo necesario para sus proyectos de soldadura. El paquete incluye: 1 x soplete de hilo tubular (AK-14) con 1,5 m de cable, 1 x pinza de masa con 3 m de cable, 1 x portaelectrodos con 3 m de cable, 1 kg de rollo de hilo tubular sin gas de 1,0 mm, 1 x pantalla de soldadura, 1 x cepillo martillo.

- FUNCIÓN DE SEGURIDAD: El soldador está equipado con protección contra sobrecalentamiento integrada para mayor seguridad durante el funcionamiento y para garantizar su durabilidad. Además, la pantalla indicadora digital muestra los datos de funcionamiento actuales para que el usuario pueda supervisar fácilmente las condiciones de soldadura; 5 años de garantía.