¿Cuál es mejor soldadura MIG o TIG?

La elección entre la soldadura MIG y TIG depende de varios factores. Ambas técnicas tienen ventajas y desventajas que deben tenerse en cuenta a la hora de decidir cuál es mejor para un trabajo en particular.

La soldadura MIG (Metal Inert Gas) es un proceso en el que se utiliza un electrodo de alambre continuo para fusionar los metales. Se utiliza principalmente en la industria automotriz y en la fabricación de estructuras metálicas. Una de sus principales ventajas es que es un proceso rápido y eficiente, lo que la hace ideal para trabajos que requieren alta productividad. Sin embargo, es menos preciso que la soldadura TIG.

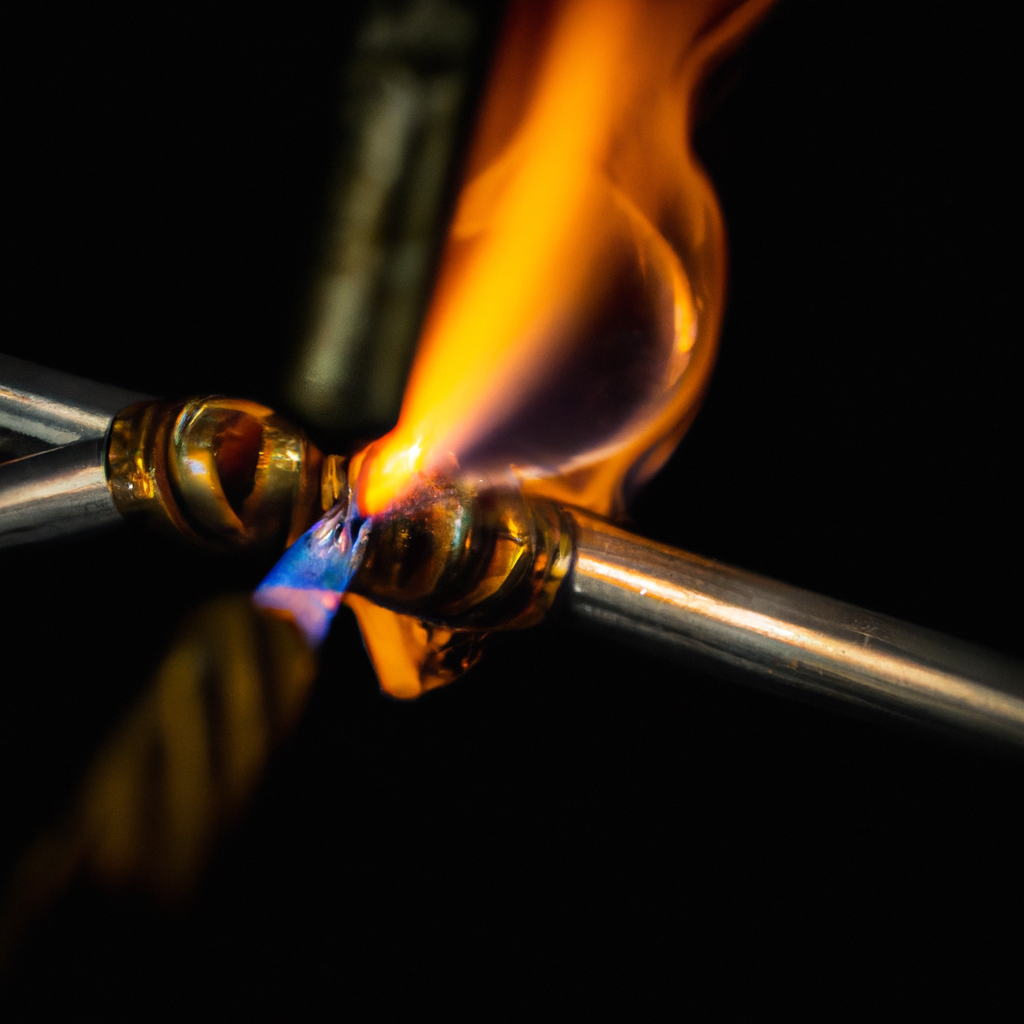

Por otro lado, la soldadura TIG (Tungsten Inert Gas) es un proceso en el que se utiliza un electrodo de tungsteno para fusionar los metales. Se utiliza principalmente en trabajos que requieren alta precisión, como la reparación de equipos electrónicos y la fabricación de joyas. Una de las ventajas de la soldadura TIG es que produce soldaduras limpias y de calidad, sin necesidad de utilizar materiales de aporte adicionales. Sin embargo, es un proceso más lento y requiere un mayor nivel de habilidad por parte del soldador.

Al comparar ambas técnicas, es importante considerar el tipo de trabajo que se va a realizar y las necesidades específicas del proyecto. Si se busca rapidez y eficiencia, la soldadura MIG puede ser la mejor opción. Por otro lado, si se requiere alta precisión y calidad en las soldaduras, la soldadura TIG puede ser la mejor elección.

En resumen, no se puede determinar cuál es mejor soldadura entre MIG y TIG de manera generalizada. La elección dependerá del tipo de trabajo y de las necesidades específicas. Ambas técnicas tienen sus ventajas y desventajas, por lo que es importante evaluar cada caso individualmente antes de tomar una decisión.

¿Qué es mejor la soldadura TIG o MIG?

La soldadura TIG y la soldadura MIG son dos técnicas muy populares utilizadas en el mundo de la metalurgia para unir materiales. Ambos métodos tienen sus ventajas y desventajas, por lo que la elección de uno u otro dependerá de las necesidades del proyecto.

La soldadura TIG, también conocida como Tungsten Inert Gas, es una técnica que utiliza un electrodo de tungsteno y gas inerte para fundir y unir los materiales. Esta técnica se destaca por su alta precisión y calidad de la soldadura. Es ideal para trabajar con metales delicados, finos o de espesor variable, como el aluminio o el acero inoxidable. Además, la soldadura TIG produce una soldadura limpia, sin salpicaduras ni inclusiones no deseadas.

Por otro lado, la soldadura MIG, o Metal Inert Gas, utiliza un alambre continuo como electrodo y gas inerte para proteger la zona de soldadura. Esta técnica es más rápida y productiva que la soldadura TIG, y es ideal para trabajos de soldadura en masa o producción en serie. También es más versátil en cuanto a los materiales que se pueden soldar, ya que puede trabajar con una amplia gama de metales, incluyendo aceros al carbono y aceros de alta resistencia.

La elección entre la soldadura TIG y la soldadura MIG dependerá de factores como el tipo de material a soldar, la precisión requerida y la producción necesaria. Si se busca una soldadura precisa y de alta calidad en materiales delicados, la soldadura TIG será la mejor opción. Por otro lado, si se necesita una producción rápida y eficiente en materiales más comunes, la soldadura MIG será la más adecuada.

¿Cuándo usar soldadura TIG y MIG?

La elección entre la soldadura TIG y MIG depende de varios factores clave. La soldadura TIG, o Tungsten Inert Gas, se utiliza principalmente para soldar acero inoxidable, aluminio, cobre y magnesio. Se caracteriza por su precisión y la alta calidad de las soldaduras resultantes. Esta técnica utiliza un electrodo de tungsteno no consumible que produce un arco eléctrico para fundir los metales y un gas inerte (generalmente argón) para proteger la zona de soldadura de la contaminación atmosférica. La soldadura MIG, o Metal Inert Gas, por otro lado, se utiliza más comúnmente para soldar acero al carbono, acero inoxidable y aluminio. Es una técnica de soldadura rápida y eficiente que utiliza un electrodo consumible y un gas de protección (generalmente argón mezclado con dióxido de carbono) para crear un arco eléctrico y fundir los metales. La soldadura TIG es especialmente adecuada cuando se requiere una alta calidad de soldadura final, como en aplicaciones de tuberías, construcción de barcos, aeroespacial y equipos médicos. Su capacidad de controlar el calor y la precisión de los detalles es especialmente valiosa en estas áreas. La soldadura MIG, por otro lado, es más adecuada para proyectos de fabricación industrial, como la construcción de estructuras metálicas, la fabricación de automóviles y la producción en masa. Se caracteriza por su alta productividad y la posibilidad de soldar en diferentes posiciones. En resumen, la soldadura TIG es la elección ideal cuando se busca alta precisión y calidad para materiales como acero inoxidable, aluminio, cobre y magnesio. La soldadura MIG, por otro lado, es más adecuada para soldaduras rápidas y eficientes en acero al carbono, acero inoxidable y aluminio en proyectos de fabricación industrial.

¿Cuál es la forma más fácil de soldar?

Para aquellos que no tienen experiencia en soldadura, la forma más fácil de soldar es utilizando un soldador de estaño. Este tipo de soldador es muy popular debido a su simplicidad y facilidad de uso.

Antes de comenzar, es importante tener en cuenta que se deben seguir ciertas precauciones de seguridad al soldar. Es necesario utilizar gafas de protección para evitar lesiones oculares, y trabajar en un área bien ventilada para evitar inhalar los vapores generados por el soldador.

El proceso de soldadura con un soldador de estaño es muy sencillo. Primero, es necesario preparar la superficie que se va a soldar, eliminando cualquier óxido, suciedad o pintura presente. Esto se puede hacer utilizando una lija fina o un cepillo de alambre.

Luego, se debe aplicar un poco de estaño en las puntas del soldador. Este paso es conocido como "estañado" y ayuda a transferir el calor de manera más eficiente durante la soldadura.

A continuación, se debe calentar la superficie a soldar aplicando el soldador al área durante unos segundos. Una vez que la superficie esté suficientemente caliente, se debe aplicar el estaño en forma de hilos finos y uniformes, asegurándose de que este se funda y se adhiera a la pieza.

Finalmente, es importante dejar enfriar la soldadura antes de manipularla, ya que el estaño se solidificará y garantizará una unión fuerte y duradera.

Sin embargo, es importante tener en cuenta que el soldador de estaño no es adecuado para todas las aplicaciones de soldadura. Para proyectos más complejos o soldaduras en materiales más gruesos, es necesario utilizar equipos de soldadura más especializados y contar con experiencia en la materia.

En resumen, el soldador de estaño es la forma más fácil de soldar para principiantes. Siguiendo los pasos adecuados y tomando las precauciones necesarias, cualquier persona puede lograr soldaduras básicas con resultados satisfactorios.

¿Cuál es el tipo de soldadura más fuerte?

En el campo de la soldadura, existen varios tipos y técnicas utilizadas para unir metales. Sin embargo, cuando se busca obtener una unión realmente fuerte y duradera, hay un tipo de soldadura en particular que destaca sobre los demás: la soldadura por arco eléctrico.

La soldadura por arco eléctrico es conocida por su alta resistencia y su capacidad para unir metales de diferentes tipos. Esta técnica utiliza un arco de electricidad generada entre un electrodo y el material base para fundir los metales y formar la unión. El arco eléctrico proporciona una fuente de calor intensa, lo que permite alcanzar altas temperaturas y lograr una fusión profunda y completa.

Otro factor que contribuye a la fortaleza de la soldadura por arco eléctrico es el uso de un material de aporte, que se funde junto con los metales base para formar la unión. Estos materiales de aporte, como los electrodos revestidos o los alambres sólidos, están diseñados específicamente para ofrecer una alta resistencia mecánica y una excelente capacidad de unión.

Además de su resistencia, la soldadura por arco eléctrico es apreciada por su versatilidad. Puede utilizarse en una amplia variedad de aplicaciones, desde la fabricación de estructuras metálicas hasta la reparación de componentes industriales. Su capacidad para unir metales de diferentes espesores y propiedades lo convierte en una opción confiable para proyectos que requieren uniones sólidas y duraderas.

En resumen, si estás buscando el tipo de soldadura más fuerte, la soldadura por arco eléctrico es la elección ideal. Su capacidad para proporcionar calor intenso, la utilización de materiales de aporte de alta resistencia y su versatilidad hacen de esta técnica la opción preferida para aquellos que buscan obtener uniones soldadas de calidad y durabilidad excepcionales.

Tig Mig

Welding For Dummies

STAHLWERK CTM-416 Puls Pro máquina de soldar con gas de protección 6 en 1 totalmente equipada 160 A, alimentador de hilo sinérgico y cortador de plasma de 40 A TIG | MIG MAG | PULS | MMA | FLUX

- MIG MAG. Soldadura por arco metálico con gas en corriente continua (CC). La soldadura puede realizarse con gases inactivos/inertes (MIG, por ejemplo, argón) o activos (MAG, por ejemplo, CO2).

- Pulso MIG. La función de pulso también permite procesar aluminio.

- Soldadura TIG en corriente continua. Corriente continua (CC). Soldadura de casi todos los metales, como acero, acero inoxidable, cobre, latón y muchos más.

- 7 años de garantía según § 6 condiciones de garantía, más información: haga clic en el nombre del vendedor y allí en Condiciones Generales y Ayuda.

- Pruebas de producto, soldadura de prueba, corte de prueba in situ - vea usted mismo nuestra alta calidad.

Manual de soldadura, soldadura eléctrica, MIG y TIG

Soldadora de electrodos 4 en 1,120A MIG MMA MAG TIG-160C Máquina de Soldadura Eléctrica Portátil, Multipropósito con Pantalla LCD,Soldadoras Inteligentes de Gran Corriente

- Cuatro modos de operación: Esta máquina de soldar láser, también conocida como soldador inverter, ofrece cuatro modos de operación - MIG, MMA, MAG, TIG-160C, permitiendo ajustar el modo de soldadura según sus necesidades. Diámetro del cable de flujo MIG: 0,8-1,0 mmMIG Diámetro del cable sólido: 0,8 mmElectrodo MMA: 1,6-3,2 mmTamaño de unión rápida: 10-25 mm

- Pantalla LCD digital y protecciones múltiples: Nuestro soldador láser está equipado con una gran pantalla digital para un preajuste y visualización de corriente/voltaje de soldadura.Los Amperios se ajustan de forma sencilla mediante una ruleta y la pantalla ayuda a seleccionar los amperios deseados en cada momento.

- Tecnología inversora de alta frecuencia IGBT: Esta máquina de soldar láser, también conocida como soldador inverter, proporciona una respuesta dinámica rápida y un rendimiento confiable. El control de forma de onda de transferencia de metal asegura un arco eléctrico estable, pocas salpicaduras y líneas de soldadura bien formadas.

- Aplicaciones amplias: Esta máquina de soldadura láser es aplicable a soldadura CO2/MIG/MAG con alambre de soldadura sólido/con núcleo fundente de diferentes especificaciones de soldadura. Ofrece un proceso de soldadura estable y una fuerte inmunidad contra las fluctuaciones de las redes eléctricas.

- Material premium y diseño de disipación de calor: Este soldador inverter, también conocido como soldador láser, está hecho de material resistente a altas temperaturas, resistente al desgaste y a prueba de caídas. Cuenta con un ventilador de enfriamiento incorporado y un diseño de múltiples orificios de escape para una efectiva disipación de calor en la soldadura.

Soldadura Mig

HITBOX Multifunción Máquina de soldar MIG - 200A Pantalla LCD a Color Soldador de Hilo Sin Gas con IGBT Inversor MIG MMA Lift TIG Mezcla de gases, Máquina de Soldadura MIG(modelo: MT2000)

- ★ Pantalla LED revolucionaria: el diseño exclusivo de pantalla LCD de HITBOX para interacción humana le ofrece una visualización precisa de datos y hace que la lectura sea más fácil y clara sin quitar el casco. Fácil de transportar con un mango, perfecto para el mantenimiento al aire libre, equipo agrícola, equipo vial y bricolaje.

- ★ Función del dispositivo de soldadura MIG MAG – HITBOX profesional soldador de hilo soporta el gas, gas mezclado y función sin gas. La máquina de soldadura mig de alambre de relleno funciona fácilmente con 0,8/1,0 mm macizo/alambre de flujo perfecto para soldar piezas de trabajo con un grosor de 1 a 8 mm.

- ★ Función LIFT TIG - Adecuado para 1,6 mm y 2,4 mm de tungsteno para soldar 1-6 mm de grosor. En gran medida soldadura de acero inoxidable, chapa de hierro, acero al carbono. Es necesario obtener WP-17V para utilizar la soldadura de elevación Wig. Tenga en cuenta que la linterna TIG WP-17V no está incluida en este paquete.

- ★ Función MMA - Corriente 22 ~ 200 amperios. 2,5/3,2/4,0 mm electrodos todos adecuados MT2000 y soldadura de placas de 2-12 mm de espesor excelente. Es súper fácil encender un arco, poca salpicadura, corriente estable y buen rendimiento.

- ★ SERVICIO CORRIENTE - Si encuentra un problema al usar esta máquina de soldadura mig, no dude en ponerse en contacto con nosotros la primera vez. Nuestro servicio al cliente en línea las 24 horas lo ayudará a solucionar. ¡Compre fácilmente la máquina de soldadura HITBOX con confianza!

Soldadora MIG MAG 130A Máquina de Soldar Mig sin Gas, con Función de Soldadura por Electrodo, Juego de Hilos Tubulares para Principiantes, IGBT, VECTOR WELDING

- VERSATILIDAD: función de soldadura MIG, el MIG 130 también ofrece la posibilidad de soldadura ARC (electrodo). Tanto si desea soldar con hilo tubular como con electrodos, la MIG 130A está equipada para ambos. Se incluye un portaelectrodos con un cable de 3 m, que le ofrece aún más flexibilidad y versatilidad en sus proyectos de soldadura. Esto también la hace atractiva para los principiantes, ya que la soldadura con electrodos suele considerarse más fácil y accesible.

- TRANSPORTABLE: el soldador de núcleo fundente MIG 130 no sólo es potente, sino también ligero y portátil. Con sólo 4 kg de peso, puede transportarla fácilmente a su lugar de trabajo. Tanto si trabaja en casa, en su garaje, en su taller o en una obra, la MIG 130 siempre estará con usted y lista cuando la necesite.

- ALTO RENDIMIENTO: Este compacto y potente soldador sin gas ofrece 130 A de potencia, ideal para una gran variedad de aplicaciones de soldadura, especialmente soldadura de chapas finas, lo que lo convierte en una gran elección tanto para principiantes como para profesionales. Lo mejor de todo es que no tendrá que preocuparse de comprar o almacenar bombonas de gas.

- SUMINISTRO:El MIG 130A se suministra con todo lo necesario para sus proyectos de soldadura. El paquete incluye: 1 x soplete de hilo tubular (AK-14) con 1,5 m de cable, 1 x pinza de masa con 3 m de cable, 1 x portaelectrodos con 3 m de cable, 1 kg de rollo de hilo tubular sin gas de 1,0 mm, 1 x pantalla de soldadura, 1 x cepillo martillo.

- FUNCIÓN DE SEGURIDAD: El soldador está equipado con protección contra sobrecalentamiento integrada para mayor seguridad durante el funcionamiento y para garantizar su durabilidad. Además, la pantalla indicadora digital muestra los datos de funcionamiento actuales para que el usuario pueda supervisar fácilmente las condiciones de soldadura; 5 años de garantía.

HITBOX HBM200 Compacto 3 en 1 Soldador de Hilo Sin Gas Portátil Pantalla LCD Digital Máquina de Soldador MIG con 200A Soldador MMA

- 【Sinergia y Compacto】 La HITBOX soldador de hilo sin gas viene con sistema de control inteligente One-Knob. La soldador mig compensa y ajusta automáticamente la corriente de soldadura, lo que permite una soldadura perfecta. One-Knob controla la velocidad y la corriente de la soldadora de núcleo fundente. Su diseño ligero y compacto es cómodo de sujetar y fácil de transportar.

- 【Seguridad Protección】El soldador mig sin gas está equipado con protección integrada contra sobrecorriente, sobretensión y sobrecalentamiento. La soldadora se apaga automáticamente en caso de sobrecalentamiento y sobrecarga. El sistema de refrigeración por ventilador reduce la entrada de polvo en la máquina y prolonga su vida útil.

- 【Velocidad de Soldadura Ajustable】. Ciclo de trabajo: 30%@140A a 40°C. El soldador tiene un botón de ajuste de corriente; ajuste el control de alimentación de corriente variable para manejar perfectamente la soldadura con núcleo de flujo de acero delgado, acero inoxidable o incluso acero más grueso. Nota: el efecto de corriente de soldadura real es 140A.

- 【Contenido del Paquete】El HITBOXHBM200 incluye todos sus accesorios para soldar: 1*soldador MIG, 1*soplete, 1*mango de soldadura, 1*pinza de conexión a tierra, 1*cepillo, 2*boquilla, 1*manual.

- 【100% Garantía de devolución del dinero】 - Este soldador inverter con una garantía de 1 año. Si no está satisfecho con el soldador de hilo, póngase en contacto con nosotros. Un soldador mig defectuoso también puede ser reemplazado dentro de 60 días. ¡Por favor, compre una máquina HITBOX con confianza!

Soldadora de hilo tubular STAHLWERK Mini FLUX 120 ST con alimentación de hilo sinérgica para hilo de soldar de 0,6 | 0,8 | 0,9 | 1,0 mm, inversor con 120 A reales para soldar sin gas de protección

- Soldadura con hilo tubular (FLUX): soldadura sin gas de protección. La soldadura con hilo tubular se basa en un proceso similar al de la soldadura MIG MAG, con la diferencia de que en este proceso no es necesario suministrar gas de protección.

- Alimentación sinérgica del hilo: la velocidad de alimentación del hilo se controla de forma totalmente automática a través de la corriente de soldadura.

- Tecnología IGBT: tecnología de transistores de última generación que permite el máximo rendimiento y ciclo de trabajo (ED) a plena potencia. Sin transformador, sin MOSFET, ¡con IGBT de última generación!

- Compre directamente del fabricante - 7 años de garantía de acuerdo del paragrafo 13 de terminos y condiciones generales (haga clic es el nombre del vendedor) en equipos de Soldadores, cortadores de plasma, compresores, cartuchos de filtro & cargadores de baterías de automóviles., asesoramiento telefónico, soporte técnico y servicio también fuera del período de garantía.

- Pruebas de producto, soldadura de prueba, corte de prueba in situ - vea usted mismo nuestra alta calidad.