¿Cuáles son los compresores más utilizados?

Los compresores son herramientas esenciales en diversos sectores, como la industria, la construcción y el aire acondicionado. Su función principal es aumentar la presión de un fluido, generalmente gaseoso, para su uso en diferentes procesos.

Existen diferentes tipos de compresores, pero algunos de los más utilizados son:

- Compresores de pistón: Son los más comunes y se utilizan en aplicaciones de baja y media presión. Funcionan mediante el movimiento alternativo de un pistón dentro de un cilindro.

- Compresores scroll: Estos compresores trabajan gracias a la acción de dos espirales, una fija y otra móvil. Son muy eficientes y se utilizan en equipos de aire acondicionado y refrigeración.

- Compresores centrífugos: Estos compresores utilizan la fuerza centrífuga para aumentar la presión del fluido. Se emplean en aplicaciones de alta presión y caudal, como en la industria del petróleo y gas.

- Compresores de tornillo: Estos compresores utilizan dos rotores helicoidales que se entrelazan. Son muy eficientes y se utilizan en la industria, en aplicaciones donde se requiere un alto flujo de aire.

- Compresores de paletas: Utilizan uno o varios rotores con paletas que se deslizan dentro de una carcasa. Se utilizan en aplicaciones de baja potencia y caudal.

Cada tipo de compresor tiene sus ventajas y desventajas, por lo que es importante elegir el adecuado según las necesidades específicas de cada industria o aplicación. Algunos aspectos a considerar son la potencia, la presión requerida, el flujo de aire y la eficiencia energética.

¿Qué tipo de compresor es el más utilizado?

En el mundo actual, existen varios tipos de compresores utilizados en diversas industrias. Sin embargo, uno de los compresores más utilizados es el compresor de aire.

El compresor de aire es ampliamente utilizado en industrias como la automotriz, la construcción y la manufacturera. Este compresor se encarga de comprimir el aire y almacenarlo en tanques para su posterior uso.

Otra opción popular es el compresor de tornillo, el cual se utiliza en aplicaciones más pesadas. Este tipo de compresor utiliza un par de rotores helicoidales que giran en direcciones opuestas para comprimir el aire.

Además, el compresor de pistón también es ampliamente utilizado. Este compresor utiliza un pistón que se mueve hacia arriba y hacia abajo dentro de un cilindro para comprimir el aire. Es comúnmente utilizado en talleres mecánicos y en equipos más pequeños.

Por último, los compresores centrífugos son utilizados en aplicaciones de gran escala, como plantas de energía y refinerías. Estos compresores utilizan la fuerza centrífuga para comprimir el aire.

En conclusión, el compresor de aire es el más utilizado en diversas industrias. No obstante, cada tipo de compresor tiene sus propias ventajas y aplicaciones particulares, por lo que es importante elegir el compresor correcto según las necesidades específicas de cada industria.

¿Qué tipo de compresores son los más comunes en la actualidad?

En el campo de la compresión, existen varios tipos de compresores que son comunes en la actualidad. Un **compresor de pistón** es uno de los más utilizados en aplicaciones donde se requiere una alta presión y un caudal constante. Este tipo de compresor utiliza un pistón para comprimir el gas y luego lo libera a través de una válvula de escape.

Otro tipo común de compresor es el **compresor de tornillo**. Este compresor utiliza dos tornillos giratorios para comprimir el gas. Los tornillos se mueven en dirección opuesta y el espacio entre ellos se reduce gradualmente, lo que provoca la compresión del gas. Este tipo de compresor es eficiente y se utiliza en aplicaciones industriales.

Un **compresor centrífugo** es otro tipo común de compresor que se utiliza en la actualidad. Este compresor utiliza una rueda rotativa y una serie de álabes para comprimir el gas. El gas se acelera y se dirige hacia los álabes, donde se reduce la velocidad y se comprime. Este tipo de compresor es utilizado en aplicaciones donde se requiere una alta capacidad y una baja presión.

Además de estos tipos comunes de compresores, también existen compresores de desplazamiento positivo, compresores de diafragma y compresores de scroll, entre otros. Cada tipo de compresor tiene sus propias ventajas y desventajas y se utiliza en diferentes aplicaciones según las necesidades individuales.

En resumen, los tipos de compresores más comunes en la actualidad incluyen compresores de pistón, compresores de tornillo y compresores centrífugos. Cada uno de estos tipos de compresores tiene sus propias características y se utiliza en diferentes aplicaciones según los requisitos de presión y caudal. Es importante considerar cuidadosamente las necesidades específicas antes de elegir el tipo de compresor adecuado para cada situación.

¿Cuáles son los compresores más usados en la industria?

Los compresores son dispositivos ampliamente utilizados en la industria para comprimir gases y líquidos. Existen diferentes tipos de compresores, cada uno con sus propias características y aplicaciones específicas.

El compresor de pistón es el tipo más comúnmente utilizado en la industria. Este tipo de compresor utiliza un pistón para comprimir el gas o líquido, y luego lo expulsa a alta presión. Son eficientes y se utilizan en una variedad de aplicaciones, como sistemas de aire acondicionado, compresores de refrigeración y sistemas de aire comprimido para herramientas.

Otro tipo común de compresor es el compresor de tornillo. Este tipo de compresor utiliza dos tornillos giratorios para comprimir el gas o líquido. Son muy eficientes y se utilizan en aplicaciones que requieren un flujo continuo de aire comprimido, como en la industria automotriz y en la producción de alimentos y bebidas.

El compresor centrífugo es otro tipo utilizado en la industria. Este compresor utiliza la fuerza centrífuga para aumentar la presión del gas o líquido. Se utilizan en aplicaciones de alto flujo y alta presión, como en la industria petroquímica y en la generación de energía.

Además, el compresor de paletas es otro tipo utilizado en la industria. Este compresor utiliza paletas giratorias para comprimir el gas o líquido. Son compactos y se utilizan en aplicaciones que requieren bajos caudales de aire, como en sistemas de vacío y en compresores para motores pequeños.

En resumen, los compresores más utilizados en la industria son el compresor de pistón, el compresor de tornillo, el compresor centrífugo y el compresor de paletas. Cada tipo de compresor tiene sus propias ventajas y se utiliza en función de las necesidades específicas de cada aplicación.

¿Cuáles son los principales tipos de compresores?

Los compresores son dispositivos fundamentales en diferentes áreas de la industria y la tecnología. Permiten comprimir y desplazar gases o vapores aumentando su presión y temperatura. Existen varios tipos de compresores, cada uno con características específicas y aplicaciones particulares.

Uno de los tipos de compresores más comunes es el compresor de pistón, también conocido como compresor alternativo. Este tipo de compresor utiliza un pistón que se mueve de forma alternativa en un cilindro, comprimiendo el gas y expulsándolo a través de una válvula de salida. Es ampliamente utilizado en la industria automotriz, en sistemas de aire acondicionado y en diferentes procesos de manufactura.

Otro tipo de compresor es el compresor de tornillo. En este caso, el gas es comprimido por dos rotores helicoidales que giran en direcciones contrarias dentro de una carcasa. Este tipo de compresor es muy eficiente y se utiliza en aplicaciones de alta demanda de aire comprimido, como en la industria de la construcción, en plantas de generación de energía y en la industria química.

Los compresores centrífugos son otro tipo de compresor muy utilizado. En este caso, el gas es acelerado mediante un rotor giratorio y luego pasa a través de una serie de álabes o paletas en los que se incrementa su presión. Este tipo de compresor se utiliza principalmente en la industria petroquímica, en refinerías de petróleo y en plantas de generación de energía.

Finalmente, también existen los compresores axiales, que son similares a los compresores centrífugos pero con una disposición diferente de sus componentes. En este caso, el aire o gas es comprimido a medida que pasa a través de una serie de rotores y estátores. Estos compresores se utilizan en aplicaciones aeroespaciales, en la industria de la minería y en la industria naval.

En resumen, los principales tipos de compresores son los de pistón, tornillo, centrífugos y axiales. Cada uno de ellos tiene características y aplicaciones específicas, por lo que es importante seleccionar el tipo adecuado según las necesidades de cada proyecto o industria.

Compresores Aire

FORTEM Inflador de Ruedas de Coche, Compresor de Aire - Compresor de Aire Portátil para Ruedas de 12 V con Luz LED - Manómetro Digital, Autobombeo, Parada Automática - Bolsa de Transporte (Negro)

- Portátil y compacto – Lleva tu compresor de aire de coche Fortem contigo y estarás listo para cualquier emergencia. El cable eléctrico de 4,2 m se guarda dentro de la pequeña y compacta unidad para que este hinchador de bicicleta y coche sea el accesorio perfecto en cualquier automóvil.

- Polivalente – Hinchador de ruedas de coche, camión, SUV o moto. Incluye boquillas para pelotas, colchones hinchables, juguetes de playa y otros hinchables. También puede usarse como bomba de aire de bicicletas. Compatible con cualquier vehículo con salida de encendedor de CC – 12 V,

- Funciones de seguridad integradas - Su luz LED de destello superbrillante hace que este inflador de bicicletas y coche sea ideal para una emergencia en carretera y para su uso nocturno. El compresor de aire portátil Fortem de 12 V está listo en cualquier momento que necesites hinchar una rueda deshinchada.

- Fácil de usar – Pon el coche en marcha, conecta el enchufe de la bomba de aire a la salida de mechero de CC – 12 V, elige la presión que deseas en psi y espera que la pantalla deje de parpadear. Pon el interruptor en “on”: el inflador eléctrico comenzará a bombear aire y se parará automáticamente cuando alcance la presión deseada.

TEMOLA Potente Inflador Ruedas con Luz LED, Mini Compresor de Aire Portatil - Accesorios Esenciales para Hombre con Manómetro para Motocicleta y Bicicleta

- SENCILLO Y RÁPIDO: El compresor aire coche es muy fácil y conveniente de usar. Todo lo que necesita hacer es conectar la bomba a la válvula, presionar el botón de inicio y comenzará a inflarse. El inflador ruedas coche puede inflar un neumático de automóvil 195/55/R15 de 0 a 35 psi en 5 minutos, y la bomba se apagará automáticamente cuando el compresor aire alcance la presión preestablecida.

- MODO DE ALIMENTACIÓN DUAL: El compresor aire portatil TEMOLA pequeño está equipado con una fuente de alimentación dual. La inflador electrico tiene una batería recargable incorporada 2000mAh * 2 y se puede utilizar directamente para inflar el coche después de una carga completa. No necesita preocuparse si la batería se agota en el camino porque el bomba de aire portatil viene con un cable de alimentación de 12V DC para emergencias de rescate en carretera.

- MULTI-ACCESORIOS: El hinchador ruedas coche es adecuado para llenar cualquier adaptador de válvula Presta en automóviles, SUV, motocicletas y bicicletas, además de que los accesorios del accesorios coche vienen con 3 boquillas adicionales (incluido el adaptador de válvula de aguja, el cono de la boquilla de aire y el adaptador de válvula Schrader) . Satisfaga sus diversas necesidades inflables, como pelotas deportivas, colchones de aire, juguetes para la piscina y otros equipos inflables.

- PANTALLAS Y LUCES LED: La inflador bicicletas neumáticos de automóviles muestra PSI, BAR, KPA y KG/CM² y contiene una pantalla ultrabrillante que facilita su uso incluso de noche. Para abordar correctamente el trabajo de llenado nocturno, el accesorios para el coche equipado con una función de iluminación LED con control de interruptor independiente para uso de emergencia.

- FÁCIL DE CARGAR: Con su diseño compacto de 17,5*7,6*5,5 centimetro, puede guardar la mini bomba de aire en su mochila, bolsillo o en cualquier lugar de su vehículo y sacarla cuando lo desee. Además, hay un puerto de salida USB en la parte inferior que se puede utilizar como soporte de emergencia para el teléfono móvil, ¡para mayor comodidad en cualquier lugar!

MICHELIN - Compresor de aire portátil MBL6 - Tanque de 6 litros - Sin aceite - Motor de 1,5 hp - Presión máxima 8 bar - Flujo de aire 160 l/min - 9,6 m³/h

- Compresor con un depósito de 6 L de capacidad ideal para soplar, inflar y muchas otras aplicaciones, adecuado para aficionados

- Diseño portátil, ligero y que ahorra espacio para un fácil transporte en el garaje o el taller, 4 pies de goma amortiguadores para un apoyo estable, Asa ergonómica

- Regulador de presión, Salida de aire universal, Manómetro, Tapa de plástico para proteger las piezas calientes y giratorias, Botón de encendido/apagado, Compatible con muchas herramientas neumáticas de bricolaje

- Sistema sin aceite que no requiere mantenimiento

- Capacidad del depósito: 6 litros, Motor: 1,5 hp, Presión máxima: 8 bar, Flujo de aire de admisión: 160 l/min - 9,6 m³/h, Nivel de ruido dB(A): 75 LpA 4m - 97 LwA, Peso: 10 kg, Alimentación 230 V

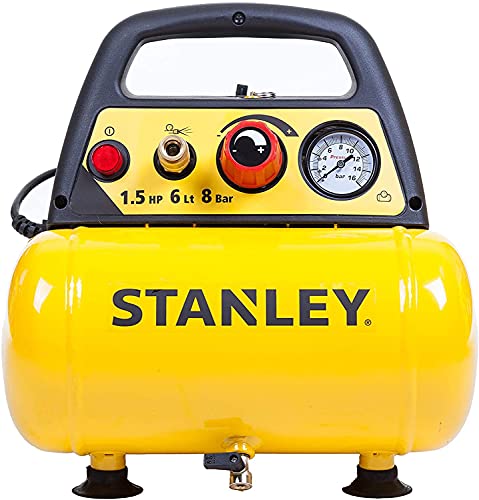

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180

compresores de aire aki

Compresor de aire silencioso ABAC EASE-AIR 50, compresor de aire sin aceite, presión máxima 8 bar, potencia 1 hp, Depósito 50 litros, Nivel sonoro 59 dB

- SILENCIOSO Y MÓVIL: su bajo nivel sonoro de 59 dba y el montaje sobre ruedas lo hacen extremadamente práctico y cómodo de usar

- POTENTE: compresor portátil con un motor de 1 HP, la solución ideal para satisfacer sus necesidades diarias; funciona a 230 V y ofrece un flujo de aire aspirado de 130 l/min considerando una presión máxima de 8 bar

- SIN ACEITE: la configuración sin aceite ayuda a mantener el lugar de trabajo limpio y ofrece una calidad superior del aire comprimido

- COMPRESORES: ABAC ofrece una amplia gama de compresores que se pueden utilizar en cualquier campo, profesional y aficionado

- ABAC es una empresa líder en soluciones de aire comprimido que ofrece compresores y herramientas con tecnología duradera y materiales de alta calidad, para satisfacer incluso las necesidades más exigentes de profesionales y aficionados

Compresor de aire silencioso EASE-AIR 24 de ABAC, compresor de aire sin aceite, presión máxima 8 bar, potencia 1 hp, Depósito 24 litros, Nivel sonoro 59 dB

- SILENCIOSO Y MÓVIL: su bajo nivel sonoro de 59 dba y el montaje sobre ruedas lo hacen extremadamente práctico y cómodo de usar

- POTENTE: compresor portátil con un motor de 1 HP, la solución ideal para satisfacer sus necesidades diarias; funciona a 230 V y ofrece un flujo de aire aspirado de 130 l/min considerando una presión máxima de 8 bar

- SIN ACEITE: la configuración sin aceite ayuda a mantener el lugar de trabajo limpio y ofrece una calidad superior del aire comprimido

- COMPRESORES: ABAC ofrece una amplia gama de compresores que se pueden utilizar en cualquier campo, profesional y aficionado

- ABAC es una empresa líder en soluciones de aire comprimido que ofrece compresores y herramientas con tecnología duradera y materiales de alta calidad, para satisfacer incluso las necesidades más exigentes de profesionales y aficionados

Compresor de aerógrafo Fengda FD-186 con potente presión de trabajo constante fuerte flujo de aire, tanque de aire 3L, regulador para pasatiempos, tatuajes, gráficos y aplicaciones de aerógrafo

- Compacto, portátil y silencioso (47db): se puede usar discretamente en el hogar

- Pistón sin aceite libre de mantenimiento, asa de transporte ligera incorporada y fácil de transportar

- Arranque y parada automáticos (parada a 4 bar y arranque a 3 bar), depósito receptor de 3,0 litros: garantiza una salida sin pulsos con un flujo de aire constante de 20 a 23 l / min

- Regulador de presión de tipo industrial con manómetro, trampa de agua y filtro de aire, válvula de seguridad de alivio de presión, protector de sobrecalentamiento

- Ideal para diseñadores, modelos, artistas, decoradores de pasteles, tatuajes, arte de uñas y bronceado en aerosol

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180