¿Cuáles son los diferentes tipos de torno?

Los tornos son máquinas herramientas que se utilizan para dar forma a materiales mediante la rotación de una pieza de trabajo contra una herramienta de corte. Hay varios tipos de tornos disponibles en el mercado, cada uno con características y usos específicos.

Uno de los primeros tipos de tornos es el torno de bancada. Este tipo de torno utiliza una bancada horizontal sobre la cual se monta la pieza de trabajo. La herramienta de corte se mueve longitudinalmente sobre la bancada para dar forma a la pieza. Los tornos de bancada son muy versátiles y se utilizan en una amplia gama de aplicaciones.

Otro tipo de torno común es el torno vertical. Este torno tiene una bancada vertical en la que se monta la pieza de trabajo. La herramienta de corte se mueve verticalmente para dar forma a la pieza. Los tornos verticales son ideales para trabajar con piezas grandes y pesadas.

El torno de revólver es otro tipo popular de torno. Este torno utiliza un cabezal de herramientas con múltiples herramientas de corte que se pueden cambiar rápidamente para realizar diferentes operaciones en la pieza de trabajo. Los tornos de revólver son ideales para la producción en masa de piezas pequeñas.

Por último, tenemos el torno CNC, que utiliza un control numérico computarizado para controlar la operación del torno. Esto permite una mayor precisión y repetibilidad en la fabricación de piezas. Los tornos CNC son ampliamente utilizados en la industria moderna debido a su eficiencia y capacidad para producir piezas complejas.

En resumen, los diferentes tipos de tornos incluyen el torno de bancada, el torno vertical, el torno de revólver y el torno CNC. Cada tipo tiene características y usos específicos, por lo que es importante elegir el tipo correcto según las necesidades de la aplicación.

¿Cuáles son los tipos de torno mecanico?

El torno mecánico es una herramienta muy utilizada en el ámbito de la industria y la fabricación. Se utiliza para realizar diferentes operaciones de mecanizado, tales como el torneado, el cilindrado, el taladrado y el roscado, entre otras.

Existen varios tipos de tornos mecánicos que se utilizan dependiendo de las necesidades y los proyectos en los que se esté trabajando. A continuación, mencionaré algunos de los más comunes:

El torno paralelo es el más común y ampliamente utilizado. Tiene un cabezal móvil que permite ajustar la posición de la herramienta de corte en relación a la pieza que se está mecanizando. Es ideal para realizar tareas de torneado, cilindrado y roscado.

Otro tipo de torno es el torno vertical, en el que la pieza se coloca de forma vertical en lugar de horizontal. Esto permite trabajar con piezas de gran tamaño y peso, como ejes y engranajes.

El torno revólver es utilizado para trabajos de producción en serie, ya que cuenta con múltiples herramientas de corte montadas en un tambor giratorio. Esto permite cambiar rápidamente de herramienta y realizar diferentes operaciones sin parar el torno.

El torno copiador es utilizado cuando se necesita realizar piezas idénticas a una original. Este tipo de torno cuenta con un sistema de control que permite seguir el perfil de una plantilla o modelo, logrando así una reproducción exacta.

Por último, mencionaré el torno CNC, que utiliza un sistema de control numérico computarizado. Este tipo de torno es muy preciso y eficiente, ya que es controlado por un programa de computadora que permite programar diferentes movimientos y operaciones de forma automática.

Estos son solo algunos ejemplos de los tipos de tornos mecánicos que existen. Cada uno tiene sus características y aplicaciones específicas, por lo que es importante elegir el más adecuado según las necesidades de cada proyecto.

¿Cómo se clasifican los tornos convencionales?

Los tornos convencionales son máquinas herramientas utilizadas para dar forma a materiales mediante la rotación de una pieza de trabajo contra una herramienta de corte. Estas máquinas se clasifican según diferentes criterios, como su tamaño, capacidad de trabajo y configuración.

En cuanto a su tamaño, los tornos convencionales pueden ser clasificados en tornos de banco, tornos de sobremesa y tornos de pie. Los tornos de banco son los más pequeños y se utilizan principalmente para trabajos de precisión y reparaciones básicas. Los tornos de sobremesa son de tamaño mediano y son ideales para trabajos de tamaño moderado. Los tornos de pie, por otro lado, son los más grandes y se utilizan para trabajos de gran envergadura y alta producción.

Otra forma de clasificar los tornos convencionales es por su capacidad de trabajo. En este caso, se pueden encontrar tornos de entre puntas, tornos de plato y tornos revólver. Los tornos de entre puntas son los más comunes y se utilizan para piezas largas y delgadas, como barras metálicas y ejes. Los tornos de plato, por su parte, permiten sujetar piezas más grandes y pesadas mediante un plato giratorio. Por último, los tornos revólver tienen múltiples herramientas y pueden realizar varias operaciones sin necesidad de cambiar de herramienta, lo que los hace ideales para producciones en serie.

La configuración de un torno convencional también puede ser un criterio de clasificación. Algunos tornos tienen un cabezal móvil, lo que permite mover la pieza de trabajo en un eje perpendicular a la herramienta de corte. Esta configuración es útil para realizar cortes en ángulo y crear formas complejas. Otros tornos, por otro lado, tienen un cabezal fijo y la herramienta de corte se mueve hacia la pieza de trabajo. Esta configuración es más común y se utiliza para trabajar materiales cilíndricos.

En resumen, los tornos convencionales se clasifican según su tamaño, capacidad de trabajo y configuración. Estas categorías permiten seleccionar el torno adecuado para cada tarea de mecanizado, teniendo en cuenta las dimensiones de la pieza, el tipo de trabajo a realizar y la complejidad de la forma deseada.

¿Qué es un torno y ejemplos?

Un torno es una máquina herramienta utilizada para dar forma a materiales sólidos mediante la rotación de una pieza de trabajo sobre un eje. Esta máquina tiene la capacidad de cortar, perforar, pulir, roscar y mecanizar diferentes tipos de materiales como metal, madera, plástico, entre otros.

El torno se compone de varios componentes esenciales, como el cabezal, el carro transversal, la barra de herramientas y el contrapunto. El cabezal es la parte principal del torno, donde se sujeta la pieza de trabajo y se le aplica el movimiento de rotación. El carro transversal permite mover la herramienta de corte a lo largo de la pieza de trabajo para realizar el mecanizado deseado. La barra de herramientas sostiene las diferentes herramientas necesarias para cortar y dar forma al material. Por último, el contrapunto proporciona soporte adicional a la pieza de trabajo y ayuda a estabilizarla durante el mecanizado.

Existen varios tipos de tornos, como el torno paralelo, el torno vertical y el torno CNC. El torno paralelo es el más común y se utiliza en talleres de todo el mundo. Este tipo de torno permite mecanizar piezas de forma cilíndrica y cónica, y es ideal para trabajos de fabricación en serie.

El torno vertical, como su nombre lo indica, tiene su eje de rotación en posición vertical. Este tipo de torno se utiliza principalmente para el mecanizado de piezas de gran tamaño y peso, como los componentes estructurales de maquinaria pesada.

El torno CNC, por otro lado, es un tipo de torno controlado por computadora. Con este tipo de torno, se pueden programar diferentes movimientos y velocidades para realizar mecanizados precisos y complejos. Es ampliamente utilizado en la industria del automóvil, la aeronáutica y la fabricación de maquinaria.

En resumen, un torno es una máquina herramienta esencial en la industria manufacturera. Su capacidad para mecanizar diferentes tipos de materiales y su versatilidad en los mecanizados lo convierten en una herramienta invaluable. Ya sea un torno paralelo, vertical o CNC, todos tienen el objetivo de dar forma y transformar materiales sólidos en productos útiles y funcionales.

¿Qué es un torno y cuáles son sus características?

Un torno es una máquina herramienta utilizada para dar forma a materiales sólidos, como el metal, mediante el movimiento rotatorio de una pieza de trabajo en relación con una herramienta de corte. El torno es uno de los equipos más antiguos utilizados en la fabricación y ha evolucionado a lo largo de los años para ofrecer características avanzadas y mayor precisión.

El funcionamiento de un torno se basa en el principio de que la pieza de trabajo se sujeta firmemente en un eje giratorio, mientras que la herramienta de corte, que puede ser una cuchilla o una fresa, se mueve en una trayectoria específica para dar forma a la pieza de trabajo. El torno puede realizar una variedad de operaciones, como torneado, taladrado, roscado, ranurado y fresado.

Entre las características clave de un torno se encuentran:

Precisión: Los tornos modernos están diseñados para ofrecer una precisión excepcional en la fabricación de piezas. Esto se debe a la capacidad de controlar con precisión la velocidad de giro de la pieza de trabajo y la herramienta de corte, así como la posición de la herramienta de corte en relación con la pieza de trabajo.

Flexibilidad: Los tornos se pueden utilizar para mecanizar una amplia gama de materiales, desde metales blandos hasta metales duros, como el acero inoxidable. También se pueden utilizar para crear una variedad de formas complejas, desde cilindros y conos hasta engranajes y roscas.

Automatización: Muchos tornos modernos están equipados con sistemas de control numérico computarizado (CNC), que permiten la automatización de múltiples operaciones. Esto mejora la productividad y la eficiencia al eliminar la necesidad de una supervisión constante.

Velocidad y potencia: Los tornos están diseñados para funcionar a velocidades variables y tener la potencia suficiente para resistir cargas pesadas. Esto permite un mecanizado rápido y eficiente de las piezas de trabajo, reduciendo el tiempo de producción.

Seguridad: Los tornos modernos están equipados con dispositivos de seguridad, como protectores y sistemas de parada de emergencia, para proteger a los operadores de posibles accidentes. También cuentan con sistemas de control de velocidad y posición para garantizar un funcionamiento seguro.

En resumen, un torno es una máquina herramienta utilizada para dar forma a materiales sólidos mediante el movimiento rotatorio de una pieza de trabajo en relación con una herramienta de corte. Sus características incluyen precisión, flexibilidad, automatización, velocidad, potencia y seguridad.

pequeños tornos sobremesa metal

Jadpes Mini Torno Motorizado, 24W Z20002 100-240V Mini Torno de Metal Herramienta Eléctrica, Mini máquina de Torno Motorizada DIY Pequeñas Herramientas para Metalol Blandos Plata Cobre Madera

- Construcción Robusta: este mini torno eléctrico está hecho de un material metálico resistente y la herramienta de torneado está hecha de acero de alta velocidad con alta dureza y durabilidad.

- Alta Velocidad: este mini torno eléctrico gira hasta 20.000 rpm con alta eficiencia y es principalmente una herramienta para mecanizar piezas metálicas en formas redondas o cónicas.

- Uso Seguro: la potencia de este mini torno es de 24 W y el transformador incorporado tiene funciones como protección contra sobrecorriente, sobretensión y sobrecalentamiento para un uso seguro.

- Materiales Aplicables: este mini torno eléctrico puede procesar materiales de hasta 20 mm de diámetro, y los materiales aplicables son diversos materiales, como metales blandos (oro, plata, cobre, aluminio, etc.), madera y plásticos de ingeniería.

- Amplia Gama de Usos: este mini torno eléctrico tiene una amplia gama de aplicaciones y se puede utilizar en diversas industrias, como procesamiento de madera, muebles y procesamiento de metales.

VEVOR Torno Metal Torno Metal Pequeño para Taladrado de Torneado Torno de Trabajo de Metal (8"x 14" -650W)

- Construcción Robusta y Duradera: El mini torno está hecho de hierro fundido de alta calidad, que resiste el desgarro y el desgaste. Está equipado con un motor de 650W que entrega una gran cantidad de energía. Si te gusta hacer modelos, sería su asistente profesional que tiene graduaciones métricas precisas y engranajes metálicos y, por lo tanto, es puntilloso.

- Velocidades Infinitamente Variables: Rango de velocidad giratoria: 50-2250±10%. La mini máquina de torno viene con velocidades variables que le brindan la comodidad de lograr el mejor trabajo. Este torno le permite trabajar tanto en avance como en retroceso a cualquier velocidad posible. La velocidad de alimentación se puede ajustar de forma manual o automática. Y se puede acceder a un botón de emergencia por si acaso.

- Funciona con Precisión: Orificio del husillo: 0,8"/21 mm. El torno de trabajo de metal está preinstalado con un portabrocas de 3 mordazas, 3,9"/100 mm de diámetro, que sujeta firmemente las materias primas y un protector contra salpicaduras que garantiza su seguridad durante la operación.

- Más Rápido y Más Eficaz: Giro sobre bancada: 8,3"/210 mm. Giro sobre tobogán transversal: 13,8"/350 mm. El torno de metal pequeño cuenta con un poste de torreta para un cambio rápido de herramientas y un carro transversal para el movimiento libre de la cuchilla, lo que hace posible el corte interno, el corte frontal y el corte biselado.

- Uso Extensivo: El torno produce un trabajo de precisión sin ocupar mucho espacio en su taller o garaje, fabricando bujes, husillos, prototipos, modelos y más.

VEVOR Mini Torno de Metal 550W 7 "x14 " 0-2500 RPM Fresadora de Metal Hilo en Pulgadas 12-52 TPI Rosca Métrica 0,5-2,5 mm Torno de Trabajo de Metal para Metales Blandos, Aluminio, Cobre, el Vidrio

- Ingeniería Precisa: Ideal para profesionales, el mandril de alta precisión de 4 pulgadas y 3 mordazas de este torno de metal eléctrico maneja objetos cuadrados y redondos con el mismo aplomo. Es especialmente adecuado para trabajos que requieren una alta precisión, como el roscado.

- Gran Capacidad de Trabajo: Este torno para trabajar metales genera 550 W y maneja proyectos pequeños a medianos. Proporciona un columpio sobre cama de 7,09 " / 180 mm y una distancia central de 13,78 " / 350 mm para que pueda gestionar proyectos más extensos.

- Diseño Mejorado: Este pequeño torno de metal utiliza engranajes de metal en lugar de uno de nailon. El volante de aluminio puede aumentar la vida útil. Interruptor de protección de apagado automático para hacerlo más seguro. Una lámpara LED adicional puede ayudarlo a terminar el procesamiento en lugares con luz insuficiente.

- Control Completo: La velocidad de rotación del torno se puede configurar de 0 a 2500 rpm y monitorear mediante la pantalla digital; el cabezal y los contrapuntos bien elaborados, el orificio pasante grande y el poste de herramientas de 4 vías también contribuyen a brindar un mayor control de su trabajo.

- Construcción Profesional: El poste de herramientas de cambio rápido de 4 vías puede instalar 4 herramientas de torneado estándar al mismo tiempo. Puede ajustar el poste de herramientas hacia adelante / hacia atrás girando los ajustadores de hoja con escalas precisas en sentido horario / antihorario.

VEVOR 50-2500PRM Mini Torno Metal 17.78 x 35.56 cm Torno Metal Pequeño para Taladrado 40 kg Micro Metal Fresadora 550W Máquina de Torno 12-52 T.P.I Mini Metal Torno Velocidad Variable

- 【CONSTRUCCIÓN DE HIERRO CONSISTENTE】- La cama de mini torno de metal está hecha de hierro de alta calidad. Equipada con engranajes de nylon, esta máquina de torno es resistente al desgaste, duradera, realiza rotarse más precisamente y profesionalmente. La potencia del mini torno de metal: 550W. El protector contra salpicaduras de longitud completa proporciona la máxima protección.

- 【VELOCIDADES VARIABLES INFINITOS】- La velocidad variable de 50-2500 RPM. Avance y retroceso en todas las velocidades. Opera manualmente o opera con la velocidad automática ajustable. El tacto y la precisión de las guías en forma de V se obtienen por la materia prima, el endurecimiento por calor y el rectificado. El botón de parada de emergencia incluido también.

- 【MANDRIl EXACTO CON 3 MORDAZAS】 - Mandril de mini torno de metal, mandril autocentrante de 3 mordazas, funciona para fijar las materiales cilíndricos constantemente. Incluido la placa para contra salpicaduras. El eje principal está soportado por rodamientos de precisión de rodillos cónicos, la precisión del husillo dentro de 0.01 mm. Se incluye una lámpara grátis.

- 【POSTE DE HERRAMIENTA COMPUESTO PROFESIONAL】 - El poste de la herramienta de cambio rápido del mini torno de metal se puede lograr las posiciones de corte interno, corte de cara y corte en bisel a tráves de cambiar del ángulo del poste de la herramienta y ajustar el soporte compuesto. La corredera transversal profesional es resistente al desgaste, puede mover las cuchillas libremente con la barra de alimentación.

- 【APLICACIÓN AMPLIA】- Esta herramienta de corte de torno mini de metal está impulsada por un motor de corriente continua, se puede utilizar en campos como el procesamiento de piezas de precisión en miniatura, procesamiento de muestras y trabajos de modelado.

Tipo Herramienta Sierra

Herramientas eléctricas portátiles (Bricolaje Paso A Paso)

Hojas de Sierra Oscilante, CGBOOM 28 Pcs Accesorios para Herramientas Oscilantes Multifunción, Cuchillas Oscilantes, Cuchilla de Corte Bosch Dewalt Makita para Corte de Metal/Madera/Azulejo/Clavo

- 🧱 Kit de Cuchillas Oscilantes de Valor Superior: 28 piezas contienen 10 tipos diferentes de hojas de sierra, para cortar madera, metal, plástico y otros materiales, cada tipo de hoja de sierra es específico para un propósito particular. Nuestras hojas de sierra oscilantes pueden satisfacer una variedad de necesidades, que podrían usarse para talleres, hogares u otros lugares.

- ⚙Cuchillas Multiherramientas de Alta Calidad: Fabricadas con acero con alto contenido de carbono y con técnicas de fabricación de alta calidad que garantizan la velocidad de corte, una tolerancia al desgaste superior y una vida útil.

- 🧱Diseño Especial para Cortes de Precisión: Marcadores de longitud incorporados en dos lados, un lado mide una pulgada y el otro lado mide un centímetro, asegúrese de que pueda obtener cortes precisos de manera fácil y rápida mientras trabaja con él. 2 tipos de hojas de sierra de precisión especialmente diseñadas tienen un diente ondulado más largo que está diseñado específicamente para proporcionar cortes más rápidos y limpios en madera y plástico.

- ⚙Cuchillas Multiherramientas Universales: Encajan en Porter Cable, Rockwell Hyperlock, Bosch, Black and Decker, Craftsman Bolt-on 20V, no se ajusta a Dremel MM40, MM45, Bosch MX30, Rockwell Bolt On y Fein SuperCut.

- 🧱Increíble Experiencia de Corte: Todas las hojas de sierra oscilantes tienen mediciones de profundidad muy útiles y son ideales para serrar madera, plástico, aglomerado, laminado, parqué y metal suave. Disfruta de la increíble experiencia de corte de la hoja de sierra.

Silverline 675056 Abrazadera con Carril Guía, 1270 mm Longitud

- Pinza de aluminio con un tamaño de 1270 mm

- Doble función: guía de corte para caladoras, fresadoras o sierras circulares y abrazadera para ejercer presión al pegar madera

- Las abrazaderas se pueden invertir y atornillar a un banco de trabajo para el uso de manos libres

- Diseño de bajo perfil adecuado para trabajar la madera y el uso general de bricolaje

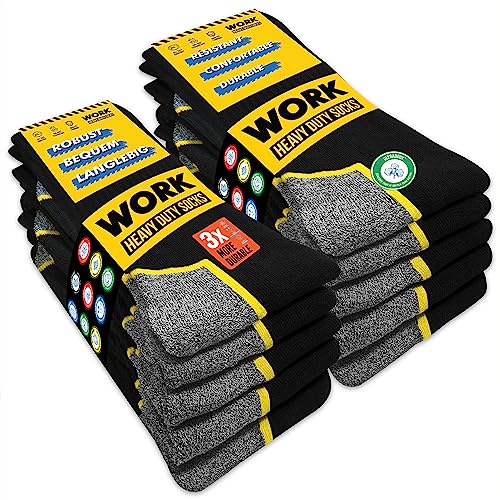

SOXCO WORK Socks 10 Pares Calcetines de Trabajo Hombre, 43-46

- Toda la comodidad del día: El tejido HEX-COMB con amortiguación de nuestros calcetines de trabajo proporciona una comodidad duradera durante todo el día, reduciendo la fatiga del pie y permitiéndote mantener la concentración en tu trabajo. Y con su precio asequible, nuestros calcetines de trabajo ofrecen una excelente relación calidad-precio, convirtiéndolos en la elección económica perfecta para cualquier persona que necesite calcetines de trabajo de alta calidad.

- Tecnología de eliminación de humedad DRI-WIK: Nuestra tecnología patentada DRI-WIK elimina la humedad de tus pies, manteniéndolos secos y cómodos durante todo el día. Esto ayuda a prevenir ampollas y otros problemas relacionados con los pies, asegurando que puedas concentrarte en tu trabajo sin distracciones.

- Refuerzo en el talón y la punta: Nuestros calcetines de trabajo cuentan con refuerzo en el talón y la punta, brindando protección y soporte extra donde más se necesita. Esta durabilidad adicional asegura que tus calcetines duren más y proporcionen una mejor relación calidad-precio.

- Elastano DURA-STRETCH: Con una elasticidad de alta calidad, nuestros calcetines de trabajo proporcionan un ajuste cómodo que dura todo el día. El elástico está diseñado para mantener su forma con el tiempo, por lo que no tendrás que preocuparte por que tus calcetines se deslicen o pierdan su elasticidad.

- Durabilidad superior: Nuestros calcetines de trabajo están diseñados para durar mucho tiempo gracias a su amortiguación gruesa y sus áreas reforzadas en el talón y la punta. Son resistentes para soportar las exigencias de cualquier sitio de trabajo, lo que los convierte en la elección perfecta para cualquier persona que necesite calcetines de trabajo confiables.