¿Cuáles son los principales tipos de compresores?

Los compresores son dispositivos utilizados para aumentar la presión de un gas o líquido, comprimiéndolo y reduciendo su volumen. Existen varios tipos de compresores, cada uno con características y aplicaciones diferentes.

Uno de los principales tipos de compresores es el compresor de pistón. Este compresor utiliza un pistón que se desplaza dentro de un cilindro para comprimir el gas. Es ampliamente utilizado en aplicaciones industriales, como la generación de aire comprimido.

Otro tipo común de compresor es el compresor de tornillo. Este compresor utiliza dos rotores helicoidales que giran en direcciones opuestas para comprimir el gas. Es utilizado en aplicaciones comerciales e industriales, como en sistemas de aire acondicionado y refinerías de petróleo.

Los compresores centrífugos son utilizados en aplicaciones que requieren un flujo continuo de gran volumen de gas comprimido. Estos compresores utilizan un rotor que gira a alta velocidad para comprimir el gas. Son comúnmente utilizados en plantas de energía y sistemas de refrigeración.

Por último, los compresores de desplazamiento positivo son utilizados en aplicaciones que requieren una presión constante. Estos compresores utilizan cámaras de volumen variable para comprimir el gas. Son utilizados en aplicaciones como la industria química y la industria del gas natural.

En resumen, los principales tipos de compresores incluyen los de pistón, tornillo, centrífugos y de desplazamiento positivo. Cada tipo de compresor tiene sus propias características y aplicaciones específicas, por lo que es importante elegir el tipo adecuado para cada necesidad.

¿Cuáles son los tipos de compresores que existen?

Los compresores son dispositivos mecánicos utilizados para aumentar la presión de un fluido gaseoso. Existen varios tipos de compresores, cada uno diseñado para satisfacer diferentes necesidades y aplicaciones.

Uno de los tipos de compresores más comunes es el compresor de pistón. Este tipo de compresor utiliza un pistón para comprimir el gas en una cámara. El pistón se mueve hacia arriba y hacia abajo gracias a un motor, lo que crea la presión necesaria para comprimir el gas.

Otro tipo de compresor es el compresor de tornillo. Este compresor utiliza dos tornillos giratorios para comprimir el gas. A medida que los tornillos giran, crean una cavidad en la cual se atrapa el gas y se comprime gradualmente.

El compresor de paletas es otro tipo de compresor que utiliza paletas deslizantes para comprimir el gas. Estas paletas se deslizan dentro de una cámara y comprimen el gas a medida que se desplazan. Este tipo de compresor es eficiente y se utiliza en aplicaciones de baja a media presión.

Finalmente, tenemos el compresor centrífugo, que utiliza un impulsor giratorio para comprimir el gas. El gas es succionado y acelerado por la rotación del impulsor, generando la compresión. Este tipo de compresor es ideal para aplicaciones de alta presión y caudal.

En resumen, los diferentes tipos de compresores incluyen el compresor de pistón, el compresor de tornillo, el compresor de paletas y el compresor centrífugo. Cada uno de ellos ofrece ventajas y desventajas dependiendo de la aplicación específica en la que se utilicen.

¿Qué tipo de compresores son los más comunes en la actualidad?

En la actualidad, existen varios tipos de compresores que son ampliamente utilizados en diferentes industrias. Uno de los tipos más comunes es el compresor de pistón. Este tipo de compresor funciona mediante un pistón que se mueve dentro de un cilindro para comprimir el aire. Es ampliamente utilizado en pequeñas aplicaciones industriales y en algunas aplicaciones domésticas, como herramientas neumáticas y sistemas de refrigeración.

Otro tipo de compresor muy común es el compresor de tornillo. Este tipo de compresor utiliza dos tornillos que se entrelazan para comprimir el aire. Es ampliamente utilizado en aplicaciones industriales de mayor escala, como la producción de energía, la industria química y la fabricación de alimentos y bebidas.

El compresor centrífugo también es uno de los compresores más comunes en la actualidad. Este tipo de compresor utiliza la fuerza centrífuga generada por un rotor giratorio para comprimir el aire. Es ampliamente utilizado en aplicaciones de alta presión y alta capacidad, como la industria del gas y el petróleo, la industria de la energía y las plantas de tratamiento de aguas residuales.

Además de estos tipos de compresores, también existen otros como el compresor de desplazamiento positivo, el compresor de tornillo de desplazamiento y el compresor de paletas. Cada tipo de compresor tiene sus propias ventajas y desventajas, dependiendo de las necesidades y requerimientos de cada aplicación.

En conclusión, los compresores de pistón, tornillo y centrífugos son los tipos más comunes de compresores en la actualidad. Cada uno de estos tipos tiene sus propias características y aplicaciones específicas, y son ampliamente utilizados en una variedad de industrias y sectores.

¿Cuáles son los dos tipos de compresores más utilizados?

Los compresores son dispositivos esenciales en distintas aplicaciones industriales y comerciales, ya que se encargan de aumentar la presión de un fluido reduciendo su volumen. Existen diferentes tipos de compresores utilizados en función de las necesidades y características de cada proceso.

Entre los compresores más utilizados, destacan los compresores de pistón y los compresores de tornillo. Los compresores de pistón, también conocidos como compresores de aire a pistón, funcionan mediante un pistón que se desplaza dentro de un cilindro para comprimir el aire. Este tipo de compresor es muy versátil y se utiliza en una amplia gama de aplicaciones, como sistemas de aire acondicionado, herramientas neumáticas, sistemas de refrigeración, entre otros.

Por otro lado, los compresores de tornillo son muy eficientes y populares en aplicaciones industriales. Estos compresores utilizan dos rotores helicoidales que se entrelazan para comprimir el aire. Son especialmente útiles en procesos que requieren una demanda continua y constante de aire comprimido, como en la industria manufacturera, plantas de energía y sistemas de aire centralizado.

En resumen, los compresores de pistón y los compresores de tornillo son los dos tipos más utilizados en diversas industrias. Ambos tienen sus ventajas y aplicaciones específicas, por lo que es importante elegir el tipo de compresor adecuado según las necesidades del proceso en el que se vaya a utilizar.

¿Cuáles son los compresores más eficientes?

Los **compresores** son dispositivos utilizados para aumentar la presión de un gas o vapor, lo que permite su transporte o almacenamiento más eficiente. En el mercado existen diferentes tipos de compresores, pero ¿cuáles son los más eficientes?

Uno de los **compresores más eficientes** es el **compresor de tornillo**. Este tipo de compresor utiliza dos rotores en forma de tornillo que se encargan de comprimir el aire mientras el tornillo gira. La eficiencia de este compresor radica en su diseño y en la forma en que comprime el aire, lo que permite obtener una alta eficiencia en la entrega de aire comprimido.

Otro **compresor eficiente** es el **compresor centrífugo**. Este compresor utiliza un impulsor de alta velocidad que gira dentro de una carcasa. A medida que el impulsor gira, el aire es aspirado y comprimido hacia afuera, lo que permite obtener una alta presión y flujo de aire. La eficiencia de este compresor radica en su diseño aerodinámico y en su capacidad para mantener un flujo constante de aire comprimido.

Por último, tenemos el **compresor de pistón**, que también es considerado uno de los **compresores más eficientes**. Este compresor utiliza un pistón y un cilindro para comprimir el aire. La eficiencia de este compresor radica en su diseño de alta calidad y en la capacidad de controlar la presión y el flujo de aire de manera precisa.

En resumen, los **compresores más eficientes** son el **compresor de tornillo**, el **compresor centrífugo** y el **compresor de pistón**. Estos tipos de compresores se destacan por su eficiencia en la entrega de aire comprimido y por su capacidad para mantener una presión constante y un flujo de aire adecuado.

Compresor Tipo

Danfoss de inicio relé 103 N0021 para varios tipos de Compresor

- Conector 4,8 mm

- Voltaje de 220 – 230 V

- En diferentes compresores.

- Parte de repuesto para y congeladores

Calefacción, Ventilación y Aire Acondicionado-Mantenimiento: principalmente cuatro tipos de compresores utilizados en la industria del aire ... scroll, helicoidal-rotativo y cent.

Timbertech - ABPST05 - Kit de aerógrafo y compresor - Con pistola de doble acción, Multicolor

- Potente presión de trabajo y fuerte flujo de aire, inicio automático (3 bar), parada automática (4 bar), flujo de aire 20-23 l/min

- Pistón sin aceite sin mantenimiento, portátil, silencioso (47db), luz de asa de transporte incorporada

- Regulador de presión con manómetro, trampa de agua y filtro de aire, válvula de seguridad de alivio de presión, protector de sobrecalentamiento

- Aerógrafo de alimentación por gravedad con boquilla / aguja de 0,30 mm (montado), 0,20 mm y 0,50 mm (intercambiable), manguera de aire de 1,50 metros, mini filtro

- Ideal para diseñadores, modeladores, artistas, decoradores de pasteles, arte de uñas, tatuajes, etc.

GLORIA 505 TK Profiline, pulverizador a presión de alto rendimiento de 5L | Pulverizador profesional de acero oleófugo | con conexión para compresor y manómetro | 6 bares | blanco/negro

- USO PROFESIONAL: El pulverizador de alta presión oleófugo 505 TK Profiline en acero inoxidable dispone de un amplio abanico de accesorios de calidad. Por tanto, resulta ideal para el uso en obras y en el sector de la limpieza profesional

- ACCESORIOS: El pulverizador de alta presión cuenta con 1 manómetro, una manguera oleófuga de 1,35 m, una lanza de latón con boquilla de chorro plano tipo 8004 E (ángulo de pulverización: 80°), un depósito de acero con revestimiento de plástico, una correa de transporte dorsal

- CONEXIÓN DEL COMPRESOR La conexión del compresor del pulverizador de 5 l en la parte inferior del recipiente facilita el llenado del depósito con aire, permite la generación automática de presión y el aprovechamiento de hasta la última gota del producto a pulverizar

- ALTO RENDIMIENTO: El pulverizador a presión de 5 litros con base tiene una bomba de latón de alto rendimiento que produce una presión máxima de 6 bares y garantiza una pulverización constante. El manómetro de aguja permite un control constante de la presión.

- DE CALIDAD: El pulverizador de bomba está equipado con juntas de FKM altamente resistentes a las temperaturas extremas y a productos agresivos a base de aceite. El revestimiento interior de plástico del depósito de acero brinda protección contra la corrosión y la suciedad.

compresores neumaticos

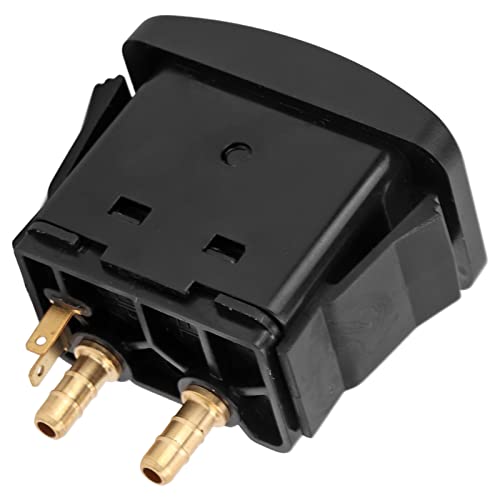

Interruptor De Válvula De Paleta Eléctrica Para Suspensión Neumática, Control ON OFF ON Con Activación De Pestaña A Presión, Accesorio De Compresor Para Asientos De Motocicletas, Automóviles Y Camione

- [INTERRUPTOR MANUAL ELÉCTRICO VERSÁTIL] Presentamos un innovador interruptor manual eléctrico con una válvula de paleta incorporada. Controle el relé de su compresor con facilidad presionando el interruptor hacia arriba y hacia abajo. Ideal para sistemas de suspensión neumática en motocicletas, automóviles y asientos de camiones con ajuste neumático.

- [FLEXIBILIDAD DE APLICACIÓN] Diseñado específicamente para asientos con suspensión neumática, este interruptor de activación de resorte neumático es lo suficientemente versátil como para adaptarse a asientos de motocicletas, automóviles y camiones con ajuste neumático. Nota: Es posible que se requiera un relé (no incluido) para el control del compresor.

- [CONTROL PRECISO DEL FLUJO DE AIRE] Experimente un control eficiente del flujo de aire desde el tanque o el compresor hasta las bolsas de suspensión o los asientos neumáticos. El tiempo promedio de llenado de las bolsas es de 8 a 12 segundos, según el tamaño del tanque y la PSI máxima. Garantice un rendimiento óptimo para su sistema de suspensión neumática.

- [FÁCIL INSTALACIÓN Y COMBINACIÓN] Utilice una línea aérea de 1/4 de pulgada de diámetro exterior para una conexión perfecta. Conecte una línea desde el tanque o compresor al puerto de suministro en la parte posterior de la válvula de paleta y la otra desde el puerto de entrega a las bolsas o al asiento. Diseñado con pestañas de presionar para encajar para un fácil montaje en un orificio del panel (panel no incluido).

- [FÁCIL DE USAR Y DURADERO] El interruptor de control de la válvula de paleta del asiento funciona con dos cables eléctricos para un cómodo control de encendido y apagado del compresor. Diseñado para brindar durabilidad, cuenta con pestañas que se presionan para encajar para una fácil instalación. Mejore su experiencia de suspensión neumática con este accesorio confiable y fácil de usar.

FORTEM Inflador de Ruedas de Coche, Compresor de Aire - Compresor de Aire Portátil para Ruedas de 12 V con Luz LED - Manómetro Digital, Autobombeo, Parada Automática - Bolsa de Transporte (Rojo)

- Portátil y compacto – Lleva tu compresor de aire de coche Fortem contigo y estarás listo para cualquier emergencia. El cable eléctrico de 4,2 m se guarda dentro de la pequeña y compacta unidad para que este hinchador de bicicleta y coche sea el accesorio perfecto en cualquier automóvil.

- Polivalente – Hinchador de ruedas de coche, camión, SUV o moto. Incluye boquillas para pelotas, colchones hinchables, juguetes de playa y otros hinchables. También puede usarse como bomba de aire de bicicletas. Compatible con cualquier vehículo con salida de encendedor de CC – 12 V

- Funciones de seguridad integradas - Su luz LED de destello superbrillante hace que este inflador de bicicletas y coche sea ideal para una emergencia en carretera y para su uso nocturno. El compresor de aire portátil Fortem de 12 V está listo en cualquier momento que necesites hinchar una rueda deshinchada.

- Fácil de usar – Pon el coche en marcha, conecta el enchufe de la bomba de aire a la salida de mechero de CC – 12 V, elige la presión que deseas en psi y espera que la pantalla deje de parpadear. Pon el interruptor en “on”: el inflador eléctrico comenzará a bombear aire y se parará automáticamente cuando alcance la presión deseada.

BESPORTBLE 2 Uds Inflador Adaptador Universal Neumático De Coche Compresor De Aire Inflador De Neumáticos Manguera De Extensión Bomba De Aire Inflador Manguera De Extensión Bicicleta

- Manguera de extensión de bomba de bicicleta: puede resolver fácilmente el problemático problema de inflación, este diseño de conexión de bicicleta es simple, de uso muy claro y fácil de entender, para garantizar su practicidad.

- Accesorio para inflador de neumáticos con compresor de aire: 🚲🚲🚲 manguera de extensión de bomba de bicicleta: atornille el extremo del adaptador en la manguera del inflador original, presione para sujetar el cabezal del adaptador a la válvula del neumático, encienda el inflador para un inflado rápido y sin fugas. otra función, puede ventilar el aire del neumático.

- Tubo de conexión flexible: perfecto para escenas inflables, nuestra manguera de extensión rápida le permite tener una experiencia de uso muy conveniente y divertida.

- Tubo: también puede usarlo para liberar el aire de los neumáticos cuando están demasiado inflados. nuestro inflador compresor para es un regalo que les sorprenderá.

- Adaptador de manguera para motocicleta: este tubo de conexión para motocicleta está bien hecho y priorizamos la calidad de nuestros productos con estrictos requisitos de producción.

Válvula de aire, 2 piezas 1/8 "NPT MPT Válvula de llenado del tanque del compresor de aire de latón

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Presión de trabajo máxima: su presión de trabajo nominal es de 200 psig y la presión de trabajo máxima de 300 psig.

- Material avanzado: hecho principalmente de latón macizo, resistente, antioxidante y duradero.

- Ligero: estructura compacta y peso ligero, muy cómodo de llevar.

- Alta calidad: válvula de llenado del tanque del compresor de aire de alta calidad con un rendimiento estable.