¿Cuáles son los tipos de soldadura por resistencia?

La soldadura por resistencia es un proceso en el cual se utiliza el calor generado por la resistencia eléctrica en los materiales a unir para lograr una unión sólida. Hay diferentes tipos de soldadura por resistencia, cada uno empleado en situaciones específicas.

Uno de los tipos más comunes es la soldadura por puntos, la cual se realiza mediante la aplicación de una corriente eléctrica en puntos específicos de los materiales a soldar. Esto produce la fusión de los metales y genera una unión duradera y resistente.

Otro tipo de soldadura por resistencia es la soldadura por costura. Esta técnica se utiliza para unir dos piezas planas utilizando una corriente eléctrica continua a lo largo de la junta. Este método es eficiente y se utiliza en la industria automotriz, especialmente en la fabricación de carrocerías de automóviles.

La soldadura por resistencia también incluye la soldadura por proyección, que se utiliza para unir metales con formas irregulares o tubos. En este caso, se utilizan electrodos especiales que presionan el material contra una punta caliente, generando calor y fusión. Este proceso es ampliamente utilizado en la fabricación de componentes electrónicos y aparatos eléctricos.

Además de los mencionados anteriormente, existen otros tipos de soldadura por resistencia como la soldadura por rodillos, la soldadura flash y la soldadura por costura en espiral. Cada uno de ellos tiene sus ventajas y aplicaciones específicas en la industria y la construcción.

En resumen, la soldadura por resistencia es un proceso versátil y eficiente que se utiliza en diferentes industrias para unir materiales de forma rápida y duradera. Conocer los diferentes tipos de soldadura por resistencia es importante para seleccionar la técnica adecuada según las necesidades del proyecto.

¿Qué tipos de soldadura por resistencia existen?

La soldadura por resistencia es un proceso de unión de metales en el cual se utiliza la resistencia eléctrica para generar calor y fundir las piezas a unir. Este método se utiliza ampliamente en la industria debido a su eficiencia y versatilidad.

Existen varios tipos de soldadura por resistencia, cada uno con sus propias características y aplicaciones específicas.

Uno de los tipos más comunes es la soldadura por resistencia puntual, también conocida como soldadura por puntos. Este método se utiliza para unir láminas delgadas de metal mediante la aplicación de corriente eléctrica a través de electrodos que presionan las piezas a unir. El calor generado por la resistencia eléctrica funde el metal y crea una unión sólida.

Otro tipo de soldadura por resistencia es la soldadura por resistencia de costura, la cual se utiliza para unir bordes de metal en piezas más gruesas.

La soldadura por resistencia por proyección es otro tipo de soldadura por resistencia que se utiliza para unir piezas con protuberancias o salientes en su superficie. En este método, los electrodos se colocan en las áreas de las proyecciones y se aplica corriente eléctrica para fundir el metal y crear la unión.

Por último, la soldadura por resistencia por fricción es un tipo de soldadura por resistencia en la que no se utiliza corriente eléctrica. En su lugar, se genera calor mediante la fricción entre las piezas a unir, lo que provoca que el metal se funda y se cree la unión.

En resumen, los principales tipos de soldadura por resistencia son la soldadura por puntos, la soldadura de costura, la soldadura por proyección y la soldadura por fricción. Cada uno de estos métodos tiene sus propias ventajas y se utiliza en diferentes aplicaciones industriales en función de las necesidades específicas de unión de metales.

¿Qué significa soldadura por resistencia?

La soldadura por resistencia es un proceso de unión de dos o más piezas de metal mediante la aplicación de calor y presión. En este tipo de soldadura, la resistencia eléctrica genera el calor necesario para fundir los materiales y crear la unión.

Para llevar a cabo la soldadura por resistencia, se utilizan dos electrodos que se aplican a las superficies de las piezas a unir. Estos electrodos generan una corriente eléctrica que circula entre ellos, provocando así la generación de calor. A medida que se aplica presión, la resistencia entre los electrodos aumenta, lo que conduce a la fusión de los materiales y la creación de la unión.

La soldadura por resistencia se utiliza en una amplia variedad de industrias, como la automotriz, la aeronáutica y la electrónica. Es especialmente eficiente en la unión de metales conductores, como el acero y el cobre, debido a su alta conductividad eléctrica. Además, este proceso de soldadura es rápido y preciso, lo que lo convierte en una opción popular para la fabricación en masa de productos.

Algunas ventajas de la soldadura por resistencia son la resistencia y durabilidad de las uniones creadas, así como la capacidad de realizar soldaduras en áreas de difícil acceso. Sin embargo, también existen algunas limitaciones, como la necesidad de que las piezas a unir sean de materiales conductoras de electricidad y que tengan una cierta geometría.

En resumen, la soldadura por resistencia es un proceso eficiente y preciso que utiliza resistencia eléctrica para generar calor y fusionar materiales. Es ampliamente utilizado en diferentes industrias y ofrece ventajas en términos de resistencia, durabilidad y velocidad de soldadura.

¿Qué materiales se pueden soldar por soldadura por resistencia?

La soldadura por resistencia es un proceso de unión de materiales metálicos que se basa en la aplicación de calor generado por la resistencia eléctrica.

Esta técnica es especialmente adecuada para unir materiales conductores, como el acero al carbono, el aluminio, el cobre y el latón.

El acero al carbono es uno de los materiales más comunes que se sueldan mediante este método. Es ampliamente utilizado en la industria de la construcción y maquinaria.

El aluminio es otro material apto para la soldadura por resistencia. Se utiliza en la fabricación de vehículos, aviones y estructuras ligeras debido a su peso ligero y alta resistencia.

El cobre es un material que también se puede soldar por resistencia. Se utiliza en la industria eléctrica y electrónica debido a su excelente conductividad eléctrica.

Otro material que se puede soldar por resistencia es el latón. Se utiliza en la fabricación de accesorios de fontanería y piezas de automóviles debido a su resistencia a la corrosión y su maleabilidad.

En resumen, la soldadura por resistencia es adecuada para la unión de materiales conductores como el acero al carbono, el aluminio, el cobre y el latón.

¿Qué tipo de soldadura es la más resistente?

En la industria de la soldadura, hay diferentes tipos de soldadura que se utilizan dependiendo de las necesidades y requerimientos del proyecto. Es importante seleccionar el tipo de soldadura adecuado, ya que esto influirá en la resistencia y durabilidad de la unión de las piezas.

Uno de los tipos de soldadura más resistentes es la soldadura por arco sumergido. Este método se caracteriza por sumergir el arco eléctrico en un polvo de fundente que protege la zona de soldadura contra la oxidación. Esto crea una unión fuerte y duradera entre las piezas, siendo especialmente adecuada para estructuras pesadas o de alta resistencia.

Otro tipo de soldadura que es conocida por su resistencia es la soldadura por puntos. En este método, se utiliza un par de electrodos para transferir calor a las piezas y fundirlas parcialmente, formando así una unión mediante puntos de soldadura. Esta técnica es comúnmente utilizada en la industria del automóvil para unir láminas metálicas, ya que proporciona una buena resistencia mecánica y eléctrica.

La soldadura por arco con gas inerte (TIG) también es considerada una de las soldaduras más resistentes. En este proceso, se utiliza un electrodo de tungsteno no consumible para generar el arco eléctrico, mientras que un gas inerte protege la zona de soldadura contra la contaminación atmosférica. Con esta técnica, se pueden obtener soldaduras de alta calidad y resistencia en diferentes tipos de metales, como acero inoxidable, aluminio y cobre.

Por último, la soldadura por resistencia es otro tipo de soldadura que se destaca por su resistencia. En este método, se utiliza una corriente eléctrica para calentar las piezas a unir y luego se aplica presión para fundir y unir las superficies. Es una técnica ampliamente utilizada en la industria eléctrica y electrónica, ya que permite obtener uniones fuertes y duraderas en componentes conductores de electricidad.

En conclusión, hay diferentes tipos de soldadura que son considerados resistentes en diferentes aplicaciones y materiales. Es importante seleccionar el tipo de soldadura adecuado según las necesidades del proyecto para garantizar una unión sólida y duradera.

Banco Lincoln

Lincoln Electric KH305 Cepillo de rueda de alambre anudado, 20000 rpm, 4 pulgadas de diámetro x 1/2 pulgadas de ancho de cara, 5/8 pulgadas x 11 UNC eje (paquete de 1)

- Cepillo de alambre anudado

- Calidad industrial y profesional

- Resiste la corrosión para una mayor durabilidad y se debe utilizar donde la contaminación o después del óxido es un problema

- Se puede utilizar para reducir la decoloración en aleaciones de acero inoxidable y aluminio

- 0. Tamaño del cable de 35,56 cm

Edzard Candelabro Lincoln, Base Cuadrada, fuste Estriado, Plateado, Protegido contra el deslustre, para Velas de Palo, Altura 15 cm

- ✔ ATMÓSFERA ELEGANTE: el candelabro acanalado Lincoln ofrece un aspecto atemporal y elegante que da a cada mesa ese cierto algo en un abrir y cerrar de ojos. ¿Cuándo fue tu última cena a la luz de las velas?

- ✔ MUCHOS AÑOS DE EXPERIENCIA: La empresa familiar de Bremen Edzard convence desde 1975 con sus elegantes accesorios de la más alta calidad y sabe combinar a la perfección elegancia y funcionalidad. Edzard se ha fijado el objetivo de hacer que su hogar sea aún más hogareño con detalles atemporales.

- ✔ MULTIPLES USOS: Se puede utilizar durante todo el año como decoración con estilo, tanto para la mesa festiva como para el uso diario. Ideal para regalar.

- ✔ FÁCIL MANEJO: elegante chapado en plata con protección de alta calidad contra el deslustre, por lo que no es necesario un costoso cuidado de la plata. El pie es de terciopelo fino. Esto garantiza un soporte sin arañazos incluso en superficies sensibles. El candelabro es adecuado para el uso de velas estándar.

- ✔ AMPLIABLE: El candelabro Lincoln tiene una altura de 15 cm. Simplemente combine el soporte con las otras alturas de la gama Lincoln. Disponible en alturas de 6 cm, 19 cm y 23 cm | También disponible con asta negra y sin flauta.

EMBRACESUN 3000mAH Banco de batería de energía GRG12 NiMh Batería 12V Reemplazo para Lincoln 12V Batería 1201 1242 1244 218-787

- La ventaja de la batería de herramientas Embrace: tecnología de producción nueva y madura y equipo de prueba completo, capacidad real, calidad confiable y confiable.

- Tipo de batería: NiMh; Voltaje: 12 V; Capacidad: 3000 mAh; Potencia: 36 W; Caballos de fuerza: 0,05 Hp; Color: Negro y rojo;

- Reemplazo profesional de la batería LINCOLN, compatible con las herramientas eléctricas LIN-1200, LIN-1240, LIN-1242, LIN-1244.etc, totalmente compatible con el estándar OEM de la batería original;

- Las celdas de batería de alta calidad pueden aumentar para su uso durante más tiempo de funcionamiento. Los productos están certificados por FCC, RoHS y CE, probados por el fabricante para que coincidan con los productos OEM, tan buenos como los originales.

- Garantizamos proporcionar baterías de repuesto de seguridad de capacidad total. También le ofrecemos una Garantía de Satisfacción 100% Libre de Riesgos para que pueda comprar con confianza; 30 días de devolución de dinero y 12 meses de garantía.

Lincoln Electric 9SM15750-1 Conjunto de interruptor de control de voltaje

grupo de soldar lincoln

GREENCUT MMA200 - Soldador inverter turbo ventilado de corriente continua DC, 200A, potencia regulable, con tecnología iGBT, máquina de soldar portátil, color rojo

- Soldadura: Electrodo revestido

- Potencia: Regulable entre 25A y 200A

- Factor de potencia: 0,93

- I1max: 30A/ I1eff: 23A

- Voltaje: 230V (±15%) 50Hz

- Salida: 20A / 20,8V - 160A / 26,4V

- Refrigeración: Aire

- Tipo de protección: IP21

- Diámetros del alambre: 2,0 mm hasta 3,2 mm

- Clase de aislamiento: H

Cevik Pro CE-EVOMAX200 Equipo de Soldadura Inverter con regulación de potencia 20 a 200 Amp MMA en DC Transistores IGBT y Protección Dinámica Arco eléctrico adecuado soldadura fiable

- Cevik Pro CE-EVOMAX200 Equipo de Soldadura Inverter con regulación de potencia 20 a 200 Amp MMA en DC Transistores IGBT y Protección Dinámica Arco eléctrico adecuado soldadura fiable

DEKO Soldador MMA 220 V 200A soporte de electrodo de máquina de soldador de arco, abrazadera de trabajo, cable adaptador de alimentación de entrada

- ★ Tecnología avanzada de inversor IGBT: potente soldador capaz de soldar acero dulce, acero soldado, acero inoxidable y hierro fundido. El dispositivo de potencia IGBT con modo de control único mejora la confiabilidad de la máquina de soldar

- ★ Alta eficiencia y ahorro de energía: el cable con núcleo de cobre puro y la soldadora Inverter reducen el daño del cobre y el hierro. Cambia CA a CC y luego produce el voltaje y la corriente adecuados. La corriente de salida es estable y la potencia es baja, lo que puede ahorrar eficazmente el uso de electricidad. Mejora la eficiencia de la soldadura.

- ★ Seguro y estable: control de retroalimentación de circuito cerrado, ventilador incorporado y regulador inteligente de voltaje ultra bajo en la máquina, voltaje de salida estable, fácil de arrancar en un área de voltaje inestable. Características con protección contra sobrecorriente y protección contra sobrecarga para garantizar la seguridad. Excelente estabilidad del arco.

- ★ Diseño portátil: la soldadora de arco es compacta y liviana, fácil de mover y almacenar. La soldadora de varilla presenta un asa de fácil transporte, fácil de transportar y se puede mover a cualquier lugar.

- ★ Multiuso: la máquina de soldadura 200A MMA es ampliamente utilizada, muy adecuada para mantenimiento en exteriores, granjas, equipos de carreteras, mantenimiento y reparación. El soldador es adecuado para bricolaje, mantenimiento, reparación y fabricación de metales. Incluso para un principiante. Rendimiento de soldadura perfecto, ideal para soldar acero inoxidable, acero aleado, acero al carbono y otros materiales metálicos.

Linea Soldador Inverter PROFESIONAL 300A - 15 KVA de Potencia Tecnologia IGBT Corriente Continua DC MMA Pantalla Incluye 2 Electrodos, Careta, Cepillo - Piqueta, Pinza Porta Electrodo Negativo

- Grupo de soldadura profesional con 300 Amperios y 15 KVA de potencia. Fabricado con la última tecnología IGBT. Protección de corriente de cortocircuito automática inmejorable.

- Grado de protección IP21S, Factor de potencia: 0.93, Valido para electrodos de 1,6 a 4mm, Rango de corriente de soldadura desde 20A (20.8V) a 300A (32V).

- Los Amperios se ajustan de forma sencilla mediante una ruleta y la pantalla ayuda a seleccionar los amperios deseados en cada momento.

- Tiene un peso de 3.5 kilos (soldador + cable de corriente) y un tamaño 35 x 24 x 16cm aprox. (largo x ancho x alto) (soldador + cable de corriente).

- Incluye un kit completo de accesorios para soldar: Careta de plástico, pinza de masa, pinza porta electrodos, cepillo - piqueta, 2 electrodos J422.

Lincoln Electric

Lincoln Electric FR - Chaqueta de soldadura

Lincoln Electric Lente de cubierta de luz LED KP4705-1 para ArcSpecs

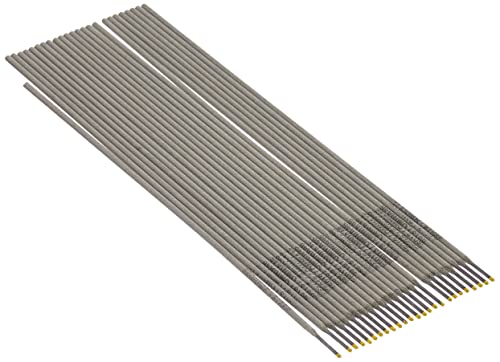

Lincoln Electric 609060 Electrodos Rutilo, Metal, 2,5 x 350 mm, 250 Unidades, Multicolor

- Lincoln Electrodos Rutilo, Metal, 2,5 x 350 mm, 250 Unidades

Lincoln Electric W000403824 EUROSPEED LS Casco de Soldadura

- Caja de 1

- Altamente eficiente

- Fácil de usar

soldador de resistencia

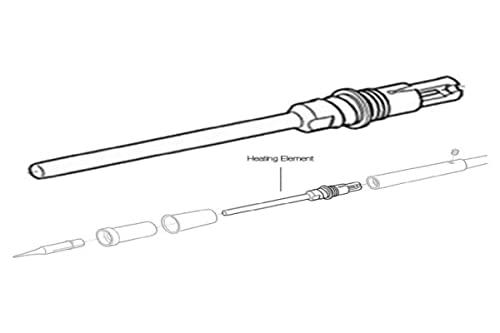

JBC - 0402883 Resistencia Soldador 40S 220V

- Para soldadura 40ST.

- 220 voltios.

- Por unidades.

Resistencia Leister Soldador Para - Núcleo De Calentamiento La Pistola Soldadura Elemento Cerámica Alta Antorcha 230v 1550w

- Cocido por cerámica de alta temperatura con resistencia al choque térmico, alta resistencia y alta temperatura, que no es fácil de dañar

- Utilice alambre de resistencia de aleación de alta temperatura, con un rendimiento estable

- Alta calidad y excelente procesamiento, el contacto es mejor.

- Estructura y diseño razonables, fácil y simple de reemplazar el anterior.

- Ampliamente utilizado en la soldadura de membranas impermeables en túneles, soldadura de lonas de inyección de combustible publicitaria, soldadura de membranas impermeables a vertederos y termosellado de empalmes de telas recubiertas de PVC, etc.

Esponja de Limpieza para Soldador Resistente a Altas Temperaturas de Esponja Limpiador de Puntas de Soldadura Limpieza de Herramientas de Soldadura Puntas Soldador Esponja Estaño Amarillas 30PCS

- Material de alta calidad: la esponja de limpieza de puntas de soldador está hecha de algodón comprimido de pulpa de madera, resistente a altas temperaturas, a prueba de quemaduras, sin azufre, respetuoso con el medio ambiente, espesa y se puede limpiar de manera eficiente.

- Diseño elaborado: la esponja de limpieza puede limpiar rápidamente la capa de óxido en la superficie de la punta del soldador sin dañarla, eliminar los residuos de soldadura y mantener los componentes limpios.

- 【Hinchazón al agua】La esponja se vuelve más grande y gruesa cuando se humedece con agua, y tiene agujeros de limpieza densos que pueden limpiar rápidamente el óxido en la superficie de la punta del soldador.

- Ámbitos de aplicación: esta esponja de limpieza no solo se puede utilizar la punta del soldador para la limpieza, sino también para esponjas de limpieza de coches, esponjas de escritorio, etc.

- El paquete incluye: 30 esponjas de limpieza de soldador de 1,4 x 2 x 0,1 pulgadas. Son fáciles de usar y de gran cantidad para satisfacer sus diversas necesidades.

RuviGrab - Guantes de Soldador Profesionales | Guantes Ignífugos | Ropa de Soldador | Protección para Soldadura | Guantes para Altas Temperaturas

- 🐮 PIEL DE VACUNO: Guantes largos fabricados en auténtico cuero de vacuno natural de gran calidad, que ofrece una mayor protección y un tacto suave y flexible. Incorpora refuerzos de protección para costuras y elástico en la muñeca para un ajuste óptimo.

- 🔥 PROTECCIÓN TÉRMICA: Resistencia probada contra altas temperaturas. Guantes ignífugos con resistencia la inflamación, que gracias a su grueso tejido de piel protegen tus manos contra el calor por contacto, el calor convectivo y radiante, y salpicaduras de metal fundido.

- 🧰 PROTECCIÓN MECÁNICA: Resistencia probada contra riesgos mecánicos. Ofrece protección contra la abrasión, desgarros, cortes y máxima resistencia contra perforación. Perfectos para trabajar con metal y con herramientas punzantes o altas temperaturas.

- 🧤 USOS RECOMENDADOS: Guantes de cuero diseñados para su uso en trabajos de soldadura y siderurgia. Son perfectos también para su uso general como guantes protectores: para manejar leña en la chimenea, guantes para barbacoa, manejo de animales (como protección contra mordiscos, arañazos o picotazos) manejar herramientas peligrosas o para proteger tus manos contra quemaduras.

- 🧵 DISEÑO: Guantes de vacuno tipo serraje, de color amarillo con manguito largo para mayor protección. Forrados interiormente y cosidos con hilo de Kevlar para soportar mayores temperaturas. Consulta la gama de guantes de trabajo de RuviGrab para encontrar los que mejor se adapten a tus necesidades. Talla 10.

Soldadura

DEKO Soldadora 160A, Soldador Inverter Maquina de Soldar, Potencia Regulable, 3 Placas PCB, Tarjeta EMC y Ventilación Incorporada, Funciones Hot Start, Arc Force y Anti Stick con Abrazadera de Trabajo

- MÁQUINA DE SOLDADURA CON INVERSOR IGBT SEGURA E INTELIGNET—La máquina de soldar con tecnología IGBT tiene función de control de corriente, alta calidad, rendimiento estable, corriente estable, inicio de arco fácil, arco estable, antiadherente, menos salpicaduras y costura de soldadura suave Máquina de soldadura IGBT It También está equipado con protección contra sobrecorriente, sobretensión y sobrecalentamiento para lograr una soldadura perfecta.

- PORTÁTIL VERSÁTIL /ASPECTO PERSONALIZADO/PANTALLA LCD—La máquina de soldadura tiene un tamaño pequeño y un diseño de mango que es fácil de transportar y almacenar. Ampliamente utilizado en el cuidado exterior, el procesamiento de metales y el bricolaje, el diseño de los bordes hace que la máquina de soldadura no solo sea más hermosa, sino también menos propensa a roturas.

- ENERGÍA EFICIENTE-Nuestra máquina de soldadura por arco es 160 (A) 220V, máquina de soldadura con inversor de CA y CC, la salida de corriente es estable, la pérdida de cobre y hierro se reduce en gran medida, soldadura La eficiencia y el efecto de ahorro de energía se mejoran significativamente.

- PORTÁTIL Y COMPACTA—La máquina de soldadura está diseñada con un mango portátil, un cuerpo pequeño y un diseño de carcasa protectora de esquina, que se puede utilizar en interiores o exteriores. Material anticaídas y resistente al calor, buena estabilidad, antideformación, sin ruido electromagnético, muy adecuado para bricolaje doméstico y trabajos de mantenimiento general.

- ACCESORIOS COMPLETOS- El juego de soldadura por arco eléctrico de 160A incluye 1 soldadura; 2 pinza de trabajo de 3 m; 1 cepillo de acero.

MMOBIEL Estación de ayuda con magnificación de uso rudo 2.5X 4X Soporte lupa manos libres con luz LED abrazadera y clips

- MMOBIEL Estación de ayuda de uso rudo para soldadura – 2.5 X 4X Soporte de lupa manos libres con luz LED con abrazadera y pinzas de cocodrilo, soporte de hierro para soldadura, soldadura, montaje, reparación, modelado, pasatiempos y manualidades.

- Altamente Eficiente MMOBIEL Desk Top Multi-functional Estación de ayuda con magnificación Iluminado con luces LED de 16SMD Ahorro de energía y cuello flexible de manos libres súper brillante 265 mm le permite ajustar la lente a la posición donde más la necesita.

- Incluye 3 manos de ayuda ajustables con pinzas de cocodrilo para un agarre seguro de su trabajo. Alimentado por cable USB (incluido) o 4 pilas AAA. Cambio automático a alimentación USB desde el suministro de baterías.

- Soporte de lupa con abrazadera y pinzas de cocodrilo 290 mm Incluye soporte y bandeja de hierro, soporte de carrete de soldadura y soporte de soldadura hecho de hierro – Estación de trabajo perfecta para soldadura, ensamblaje, reparación electrónica, modelado, pasatiempos y manualidades.

- Lente acrílica súper clara estación de lupa de 3,5 pulgadas 3 X / 4.5 X con lente auxiliar de 0.8 pulgadas y ajustable en alturas. Tamaño del artículo 185 x 70 x 220 MM. Producto Hecho por MMOBIEL Cada parte es probada antes envío. Artículo en existencia.

Juego de soldador ockered 18 en 1, estación de soldadura de 60 W, estación de soldadura con temperatura ajustable 220 – 480 °C, 5 puntas de soldadura, regulable e interruptor de encendido/apagado para

- ▲Calentamiento rápido, disipación rápida de calor : Kit de soldador 60W utiliza tecnología cerámica de calentamiento interno y la velocidad de calentamiento es extremadamente rápida. Con materiales resistentes al calor, el cabezal de soldadura nunca se derrite y no se cae.

- ▲Amplia aplicación : Soldadores de estaño es el mejor regalo para los entusiastas del bricolaje para reparar teléfonos celulares, es adecuado para el trabajo electrónico en el aula, reparación de hogar y oficina, diseño de circuitos, joyería , manualidades, artes, bricolaje, madera, reparación de automóviles, guitarra, reloj, hardware de computadora, reparación de teléfonos y más.

- ▲ Diseño sofisticado : más ahorro de energía, protección ambiental y seguridad con el interruptor de ENCENDIDO / APAGADO del soldador. Con las cuatro ventilaciones, el calor se disipa rápidamente.

- ▲Operación simple : Estación soldadura de marco de hierro está integrado con la unidad principal, que es fácil de operar y tiene una huella pequeña. Soporte de soldadura incorporado para una colocación segura del lápiz óptico, esponja de limpieza para eliminar los residuos no deseados de la soldadura para el próximo uso.

- ▲Nota : No utilice el soldador durante mucho tiempo (en particular, ajuste la temperatura al máximo) para reducir la vida útil. La punta de metal es frágil y se rompe fácilmente a altas temperaturas.

J-B Weld 8265SPA - Soldadura - Acero - Reforzado - Epoxi - Formula fría - Reparaciones - Múltiples superficies

- 🛠️ SOLDADURA EN FRIO - La mejor soldadura en frio del mundo. La soldadura J-B Weld es una resina epóxica/acero líquido que forma una unión resistente como el acero. Los productos J-B Weld, made in USA, garantizan las máximas prestaciones propias de una firma líder del sector en el mundo. Disponible en formato de 141,8gr ref.: 8281SPA

- ⛏️ REPARACIONES - Múltiples utilidades para las reparaciones más exigentes. Para reparaciones del hogar, coches, camiones, industria, fontanería, marina, trabajos manuales y más. Una vez completado el secado puede ser perforada, lijada y mecanizada. Puede resistir temperaturas de hasta 300ºC una vez curada completamente

- 🔧 TRABAJOS MANUALES - Fácil utilización. Seguir las instrucciones de uso para sacar el máximo rendimiento a los productos J-B Weld. Color al curado: gris

- 💪 EPOXI - Para ejecutar uniones resistentes como el acero. Es una alternativa sencilla a la soldadura eléctrica, soldadura con soplete y soldadura con latón

- 🏎️ METAL - La soldadura en frio J-b Weld original formula fría acero reforzado puede aplicarse no solo en metal sino también en madera, plástico y PVC, cemento, cerámica y azulejo y fibra de vidrio

Soldadura Estaño Soldador

eXtremeRate Hope Programable Remap Kit para Xbox Series X/S Mando Actualización Board & Carcasa Trasera & Agarre & Botones Posteriores para Xbox Series S/X Control-No Incluye Mando(Salpicadura Negra)

- Convierta tu control en profesional eSport elite mando. Solo compatible con Xbox Series X/S, para Xbox Core control(Model 1914).

- Se agregaron 4 ergonómico programable botones traseros.

- Se pueden asignar un máximo de 14 botones a los traseros botones.

- Compatible con eXtremeRate Clicky Kit, FLEXOR Grips, DTF LED Kit para Xbox Series X/S control.

- El proceso de instalación requiere cliente con alta experiencia en instalación electrónica. El HOPE-FPC placa necesita soldarse. Obtenga vídeo de instalación en YouTube buscando "eXtremeRate Hope Remap Kit for Xbox Series X/S Controller".

Yofuly Estación de soldadura 700W, Estacion Soldadura de Aire Caliente 2 EN 1 Soldador Estaño con Pantalla LED Temperatura Ajustable 392°F-896°F (EU)

- Fácil de controlar: el microordenador PID controla la temperatura, es precisa y estable, y se calienta rápidamente. (Notas: Este es un enchufe estándar europeo)

- Fácil de usar: Puede operarse directamente a través de las teclas del panel durante la calibración cuando la temperatura real se desvía de la temperatura mostrada, sin necesidad de abrir la carcasa.

- Función de suspensión: El soldador entrará automáticamente en el estado de inactividad cuando permanezca estacionario durante 10 minutos. Y el soldador bajará automáticamente a 200 ° C, por lo que prolongará la vida útil de las piezas de desgaste, como la Núcleo de calentamiento y la cabeza del soldador.

- Función de aire frío: el chip se puede cambiar a la función de aire frío para ayudar a un enfriamiento rápido, cuando ha sido soplado por aire caliente no se puede enfriar de inmediato.

- Seguridad y comodidad: El asa y la tapa de la boca de la pistola de aire son resistentes a las altas temperaturas, ignífugos, materiales respetuosos con el medio ambiente. El soldador ahorra espacio debido a que se asienta la parte superior, y también es fácil de dividir. fuera de los tornillos.

SREMTCH Soldadores de Estaño, 60W 220V Kit del Soldador de Temperatura Ajustable, 5pcs Puntas Diferentes, Soporte, Alambre de Soldadura para el Uso Diversamente Reparado

- Se Calienta muy Rápido: El soldador de 60W se calienta muy rápido con tecnología de inducción cerámica interior climatizada y tiene una temperatura Marque con un rango de 200 ℃ a 450℃ para que pueda ajustar a una temperatura buena para diferentes proyectos

- Disipación de Calor Eficiente: Diseño de tubos de acero ayuda a enfriar rápidamente. Los cuatro orificios de ventilación en la punta de soldadura ofrecen mejor disipación de calor que otras. PCBA mejorada con resistencia fija de viruta también ayuda a disipar el calor rápidamente

- Amistoso: Added más un interruptor ON/OFF, puede activarlo de encendido/apagado fácilmente para ahorrar energía y garantizar la seguridad de soldadura. Indicador será una buena pista para evitar que se queme por accidenta

- Ergonomía: El mango de silicon aislamiento térmico proporciona agarre cómodo y seguro. Una longitud de cable decente para el uso conveniente

- Más accesorios: Vienen con 5 puntas intercambiables para diferentes tipos de puestos de trabajo. Un soporte soldador para disipación de calor. Alambre de la soldadura (1mm de diámetro, meltingpoint: 183℃)

Beizkna Soldador de estaño 80W Kit 13 en 1 Soldador Profesional con Temperatura Ajustable 180℃-520℃, 5pcs Puntas, Bomba Desoldadora, Soporte, Pinzas Antiestáticas, Alambre de Soldadura

- 【15s Calentamiento rápido y enfriamiento eficiente】El Soldador Estaño utiliza la tecnología de inducción de cerámica con 80 vatios y 5 ° C de temperatura de ajuste de precisión para el calentamiento rápido a la temperatura objetivo (rango de temperatura ajustable 180 ~ 520 ° C). Las cuatro rejillas de ventilación de la pistola del soldador garantizan una mejor disipación del calor, aumentando la seguridad, la estabilidad y la resistencia al calor.

- 【Último diseño y pantalla digital LCD】 Nuestro kit de soldadura tiene un interruptor de ENCENDIDO / APAGADO que se puede apagar en cualquier momento cuando no esté en uso para ahorrar energía y garantizar una soldadura segura. La temperatura se muestra directamente en la pantalla digital LCD y se puede cambiar entre ° C y ° F. Puede configurar fácilmente la temperatura o apagar el interruptor con una mano.

- 【Mango antideslizante y más seguro】 El kit de soldador eléctrico ha pasado la certificación CE, FCC, ROHS, puede usarlo con confianza. El mango del soldador de la pistola hecho de material de silicona de alta calidad puede suavizar las altas temperaturas. El material es antideslizante y resistente al calor, incluso cuando se opera el dispositivo a la temperatura más alta, esto no es un problema. Longitud del cable del equipo de soldadura: 150 cm.

- 【Kit de trabajo de reparación perfecto】 Nuestros herramientas de soldadura electrónicas se utilizan ampliamente para soldar placas de circuito, equipos de mantenimiento, hardware de computadora, relojes, pequeños trabajos electrónicos, soldar joyas y componentes y cables manuales de bricolaje, adecuados para principiantes y aficionados, pero también adecuados para profesionales. Estación de soldadura, plug and play.

- 【kit de soldadura 13 en 1 & 2 años de garantía】 El juego de soldador viene con un soldador, 50g alambre de soldadura, pelacables, bomba para desoldar, pinzas, soporte con esponja limpiadora, 5 puntas de soldar y una bolsa portátil. El juego de herramientas satisface todas sus necesidades de soldadura. Puede llevarlo a donde quiera que vaya y encontrar las herramientas que necesita en el estuche de transporte. Te ofrecemos una garantía de 24 meses y un servicio de atención al cliente de primera.