¿Cuántas partes tiene la amoladora?

La amoladora es una herramienta fundamental en el mundo de la construcción y la industria. Esta máquina está compuesta por varias partes que trabajan en conjunto para realizar diferentes tareas.

Una de las partes más importantes de la amoladora es el motor. Es el encargado de proporcionar el impulso necesario para el funcionamiento de la máquina. Generalmente, los motores de las amoladoras son eléctricos y pueden tener diferentes potencias.

Otra parte esencial es el disco, también conocido como disco de corte. Este elemento cumple la función de realizar cortes en diferentes materiales, como metal, madera o piedra. Los discos pueden variar en tamaño y en su composición, dependiendo del tipo de material a cortar.

Además del motor y el disco, la amoladora también cuenta con una carcasa que protege las partes internas y evita posibles accidentes. Esta carcasa suele estar fabricada con materiales resistentes, como plástico o metal.

Otra parte importante de la amoladora es el interruptor. Este dispositivo permite encender y apagar la máquina de forma segura y cómoda. Es fundamental que el interruptor esté en un lugar de fácil acceso y que sea ergonómico.

Por último, pero no menos importante, la amoladora cuenta con una empuñadura. Esta parte se utiliza para sujetar la máquina durante su uso y evitar posibles deslizamientos o accidentes. La empuñadura suele ser ajustable, lo que permite adaptarla a diferentes posiciones de trabajo.

En conclusión, la amoladora está compuesta por varias partes que trabajan en conjunto para realizar diferentes tareas. Entre las partes más importantes se encuentran el motor, el disco, la carcasa, el interruptor y la empuñadura.

¿Que tiene una amoladora?

Una amoladora es una herramienta eléctrica que se utiliza para pulir, cortar y dar forma a diferentes materiales, como metal, piedra y madera. Cuenta con varios componentes esenciales que hacen posible su funcionamiento.

Una de las partes principales de una amoladora es el motor, que proporciona la energía necesaria para hacer girar el disco de corte. Este motor suele ser de alta potencia, lo que permite realizar trabajos intensivos con facilidad.

Otro componente clave es el disco de corte, que puede estar hecho de diferentes materiales, como metal, cerámica o diamante. Este disco se coloca en el eje de la amoladora y es responsable de realizar cortes precisos o de pulir una superficie.

La guarda es otra parte importante de una amoladora, ya que protege al usuario de posibles chispas, fragmentos o polvo generados durante el proceso de trabajo. Esta guarda puede ajustarse dependiendo del tipo de tarea que se vaya a realizar.

Además, una amoladora también cuenta con un mango o empuñadura ergonómica, que permite sujetar la herramienta de manera cómoda y segura. Este mango suele ser antideslizante, lo que facilita el control y la estabilidad durante el uso.

Para evitar accidentes, muchas amoladoras incluyen un interruptor de seguridad que requiere ser presionado antes de que la herramienta se ponga en marcha. Esto evita encendidos accidentales y protege al usuario.

En resumen, una amoladora está compuesta por un motor, un disco de corte, una guarda, un mango y un interruptor de seguridad. Estos componentes hacen posible su funcionamiento y garantizan un uso seguro y eficiente.

¿Cuáles son las partes de un esmeril?

Un esmeril es una herramienta muy útil en diversos trabajos de bricolaje y construcción. Conocer las partes fundamentales de esta herramienta nos permitirá utilizarla de manera efectiva y segura.

El motor es una de las partes principales de un esmeril. Es el encargado de proporcionar la energía necesaria para el funcionamiento de la herramienta. El motor puede ser eléctrico o de combustión interna, dependiendo del tipo de esmeril.

El disco abrasivo es otra parte fundamental. Es el elemento encargado de realizar el lijado y el desbaste de los materiales. Existen discos abrasivos de diferentes tipos y tamaños, adecuados para distintas tareas.

La carcasa es el recubrimiento externo del esmeril, que protege las partes internas y nos permite sujetar la herramienta de manera segura. La carcasa también cuenta con un sistema de ventilación para evitar el sobrecalentamiento del motor.

El interruptor es la parte encargada de encender y apagar el esmeril. Por lo general, se encuentra ubicado en el mango de la herramienta para facilitar su manejo.

La empuñadura es el mango principal del esmeril, donde nos apoyamos para sujetar y controlar la herramienta. La empuñadura puede tener un diseño ergonómico para brindar comodidad durante su uso.

La base es una parte opcional en algunos esmeriles, especialmente en aquellos destinados al afilado de herramientas. La base proporciona estabilidad y precisión durante el trabajo.

El protector es una parte de seguridad que cubre parcialmente el disco abrasivo. Su función es evitar que las chispas y los fragmentos de material salgan disparados hacia el usuario.

En resumen, las partes principales de un esmeril son el motor, el disco abrasivo, la carcasa, el interruptor, la empuñadura, la base y el protector. Conocer estas partes nos permitirá utilizar el esmeril de manera adecuada y obtener buenos resultados en nuestras tareas.

¿Cuántos tipos de amoladora existen?

Existen varios tipos de amoladoras que se utilizan para diferentes tareas y en distintos entornos. Una de las amoladoras más comunes es la amoladora angular, que se utiliza para cortar y pulir diferentes materiales como metal, madera y piedra. Esta amoladora tiene un disco de corte o pulido que gira a alta velocidad, lo que le permite realizar cortes precisos y limpios en los materiales. Otro tipo de amoladora muy utilizado es la amoladora recta, que se utiliza especialmente en trabajos de desbaste y pulido. Esta amoladora es ideal para áreas de difícil acceso y para trabajos que requieren precisión. Tiene una forma alargada y un disco de desgaste que gira a alta velocidad, permitiendo eliminar material de manera eficiente y obtener un acabado suave y uniforme. Además, existen las mini amoladoras que son herramientas compactas y versátiles que se utilizan para trabajos más pequeños y detallados. Estas amoladoras son ideales para trabajos de bricolaje y para profesionales que necesitan una herramienta portátil y fácil de manejar. Tienen un disco de corte o pulido más pequeño y una potencia reducida, pero siguen siendo muy efectivas para realizar tareas de precisión. Por otro lado, están las amoladoras de banco, que son herramientas más grandes y estacionarias que se utilizan para trabajos más intensivos y pesados. Estas amoladoras están diseñadas para soportar longas horas de trabajo y para realizar tareas de mayor envergadura. Tienen discos de corte o pulido más grandes y una mayor potencia, lo que les permite realizar cortes y pulidos profundos en materiales grandes y resistentes. En resumen, existen diferentes tipos de amoladoras que se utilizan para diferentes tareas y en diferentes entornos. La elección del tipo de amoladora dependerá del trabajo a realizar y de las necesidades del usuario. Es importante seleccionar la amoladora adecuada para garantizar un trabajo eficiente y de calidad.

¿Cómo se llama el disco de la amoladora?

El disco de la amoladora es una herramienta fundamental para realizar trabajos de corte y desbaste en diversos materiales. Este disco, también conocido como disco de corte o disco abrasivo, está diseñado para ser montado en la amoladora y se utiliza para realizar cortes precisos en metales, piedra, madera y otros materiales.

Existen diferentes tipos de discos de amoladora, cada uno de ellos adecuado para un tipo de trabajo específico. Por ejemplo, el disco de corte es perfecto para realizar cortes rectos y rápidos en materiales blandos como madera o plástico.

Por otro lado, el disco abrasivo es utilizado para desbastar y pulir metales, eliminando irregularidades y obteniendo superficies lisas. Este tipo de disco es muy útil en trabajos de soldadura, donde se necesita eliminar escoria o exceso de metal.

Asimismo, el disco de diamante es ideal para cortar materiales muy duros como concreto, piedra o baldosas cerámicas. Gracias a su corte preciso y rápido, es ampliamente utilizado en trabajos de construcción y reformas.

Es importante tener en cuenta que cada disco tiene una forma y un grosor específico, destinado a cumplir diferentes funciones y adaptarse a distintas necesidades de trabajo. Por eso, es fundamental escoger el disco adecuado para cada tarea, garantizando así resultados óptimos y seguros.

protector amoladora

Bosch Accessories 1x Caperuza Protectora sin Chapa (con banda de sujeción, cierre roscado, para lijar, Ø 125 mm, Accesorios Amoladora)

- Desbastado y lijado, sin tapa

- La caperuza protectora sin tapa está destinada a tareas de desbaste y lijado en general

- Dispone de una abrazadera con tornillo y está ajustada para sujetarse con firmeza en su lugar

- La información sobre la compatibilidad se encuentra en la descripción del producto

- Tenga en cuenta el numero de serie, que se encuentra en la placa de características de la herramienta

Aidelife Colector de polvo para amoladoras 115/125mm Caperuza de aspiración para amoladoras

- ★ Fácil compatible con aspiradoras. El extractor de polvo al vacío es compatible con el tamaño estándar de manguera de 26 mm a 39 mm (utiliza un adaptador universal de manguera de aspiradora)

- ★Ajustes de profundidad de un solo tornillo: se ajusta rápidamente y mantiene la profundidad deseada de corte. Profundidad máxima de corte: 32 mm

- ★Instalación sin herramientas: muy compatible con amoladoras angulares pequeñas de 115 mm y 125 mm

- ★ Extracción de polvo: reduce el tiempo de limpieza y proporciona aire limpio y seguro para el usuario

- ★Ventana transparente - Visibilidad clara

OTTYMO 2 Pcs Protector Amoladora Angular Protector Amoladora 125 y 115 Protector Disco Amoladora Tapa Protectora para Amoladora, Metal Grueso 2 Tamaños Protector para Amoladora Angular Tipo 115/125

- ❶【Material de Hierro Robusto】La tapa protectora para amoladora está hecha de material de hierro de alta calidad, es resistente al desgaste, proporcionando protección de seguridad adicional en la molienda / corte y evitando que las chispas salpican, con buen tratamiento de la superficie.

- ❷【2 Tamaños / Compatibilidad 】Este juego de cubiertas de amoladora angular tiene dos cubiertas protector para amoladora, diámetro interior: 42 mm / 1,65 pulgadas, diámetro exterior: 125 mm y 135 mm / 4,53 pulgadas y 5,31 pulgadas. Dos tamaños para adaptarse a diferentes cuchillas de corte.

- ❸【Diseño Ajustable】Ajusta el diámetro interior a través de tornillos, lo que puede mejorar eficazmente la firmeza del corte, es más conveniente de usar. y el diseño de anillo de hierro grueso hace que sea más duradero y puede proteger mejor la amoladora angular.

- ❹【Fácil de Instalar】El diseño en forma de U de la cubierta protectora es fácil de usar y se puede cambiar rápidamente, no se requieren otros accesorios. Ideal para reemplazar la cubierta de la rueda de una amoladora angular dañada. Hace tu equipo como nuevo.

- ❺【Perfecto Protector para Amoladora Angular】La funda protectora para amoladora angular se puede utilizar ampliamente en construcción, automóviles, barcos, comunicaciones, acero, industria ligera y otras industrias, para que tu amoladora angular pueda obtener una cubierta protectora más gruesa y duradera.

HERZO 115/125 mm Guía de corte con racor de aspiración para cortar, Negra

- Adecuado para principal Marca 115/125 mm Amoladora De Ángulo(No es compatible con el modelo No. Bosch GWS)

- Guardia protectora con guías de corte para 115/125 mm Amoladora De Ángulo

- Para la tapa frontal del molino de ángulo de 48 - 51 mm

- Arandela de sujeción de campana de succión con abrazadera de fijación, 4 pcs Grosor de 1,5 - 5,5 mm

- Reduce el tiempo de limpieza y proporciona aire limpio y seguro para el usuario

Tipo Herramienta Sierra

Herramientas eléctricas portátiles (Bricolaje Paso A Paso)

Hojas de Sierra Oscilante, CGBOOM 28 Pcs Accesorios para Herramientas Oscilantes Multifunción, Cuchillas Oscilantes, Cuchilla de Corte Bosch Dewalt Makita para Corte de Metal/Madera/Azulejo/Clavo

- 🧱 Kit de Cuchillas Oscilantes de Valor Superior: 28 piezas contienen 10 tipos diferentes de hojas de sierra, para cortar madera, metal, plástico y otros materiales, cada tipo de hoja de sierra es específico para un propósito particular. Nuestras hojas de sierra oscilantes pueden satisfacer una variedad de necesidades, que podrían usarse para talleres, hogares u otros lugares.

- ⚙Cuchillas Multiherramientas de Alta Calidad: Fabricadas con acero con alto contenido de carbono y con técnicas de fabricación de alta calidad que garantizan la velocidad de corte, una tolerancia al desgaste superior y una vida útil.

- 🧱Diseño Especial para Cortes de Precisión: Marcadores de longitud incorporados en dos lados, un lado mide una pulgada y el otro lado mide un centímetro, asegúrese de que pueda obtener cortes precisos de manera fácil y rápida mientras trabaja con él. 2 tipos de hojas de sierra de precisión especialmente diseñadas tienen un diente ondulado más largo que está diseñado específicamente para proporcionar cortes más rápidos y limpios en madera y plástico.

- ⚙Cuchillas Multiherramientas Universales: Encajan en Porter Cable, Rockwell Hyperlock, Bosch, Black and Decker, Craftsman Bolt-on 20V, no se ajusta a Dremel MM40, MM45, Bosch MX30, Rockwell Bolt On y Fein SuperCut.

- 🧱Increíble Experiencia de Corte: Todas las hojas de sierra oscilantes tienen mediciones de profundidad muy útiles y son ideales para serrar madera, plástico, aglomerado, laminado, parqué y metal suave. Disfruta de la increíble experiencia de corte de la hoja de sierra.

Silverline 675056 Abrazadera con Carril Guía, 1270 mm Longitud

- Pinza de aluminio con un tamaño de 1270 mm

- Doble función: guía de corte para caladoras, fresadoras o sierras circulares y abrazadera para ejercer presión al pegar madera

- Las abrazaderas se pueden invertir y atornillar a un banco de trabajo para el uso de manos libres

- Diseño de bajo perfil adecuado para trabajar la madera y el uso general de bricolaje

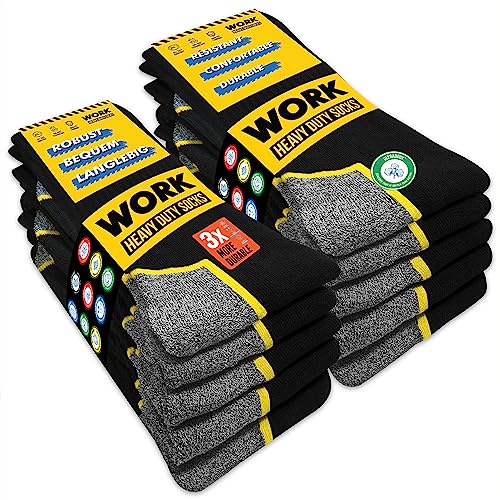

SOXCO WORK Socks 10 Pares Calcetines de Trabajo Hombre, 43-46

- Toda la comodidad del día: El tejido HEX-COMB con amortiguación de nuestros calcetines de trabajo proporciona una comodidad duradera durante todo el día, reduciendo la fatiga del pie y permitiéndote mantener la concentración en tu trabajo. Y con su precio asequible, nuestros calcetines de trabajo ofrecen una excelente relación calidad-precio, convirtiéndolos en la elección económica perfecta para cualquier persona que necesite calcetines de trabajo de alta calidad.

- Tecnología de eliminación de humedad DRI-WIK: Nuestra tecnología patentada DRI-WIK elimina la humedad de tus pies, manteniéndolos secos y cómodos durante todo el día. Esto ayuda a prevenir ampollas y otros problemas relacionados con los pies, asegurando que puedas concentrarte en tu trabajo sin distracciones.

- Refuerzo en el talón y la punta: Nuestros calcetines de trabajo cuentan con refuerzo en el talón y la punta, brindando protección y soporte extra donde más se necesita. Esta durabilidad adicional asegura que tus calcetines duren más y proporcionen una mejor relación calidad-precio.

- Elastano DURA-STRETCH: Con una elasticidad de alta calidad, nuestros calcetines de trabajo proporcionan un ajuste cómodo que dura todo el día. El elástico está diseñado para mantener su forma con el tiempo, por lo que no tendrás que preocuparte por que tus calcetines se deslicen o pierdan su elasticidad.

- Durabilidad superior: Nuestros calcetines de trabajo están diseñados para durar mucho tiempo gracias a su amortiguación gruesa y sus áreas reforzadas en el talón y la punta. Son resistentes para soportar las exigencias de cualquier sitio de trabajo, lo que los convierte en la elección perfecta para cualquier persona que necesite calcetines de trabajo confiables.