¿Cuánto hay que calentar aluminio para soldar?

El aluminio es un metal de baja temperatura de fusión, por lo que es más fácil de soldar en comparación con otros metales como el acero. Sin embargo, la temperatura adecuada para la soldadura del aluminio depende de varios factores.

En primer lugar, es importante tener en cuenta el tipo de aleación de aluminio que se va a soldar. Cada aleación tiene una temperatura de fusión ligeramente diferente, por lo que es fundamental conocer el tipo de aleación antes de comenzar el proceso de soldadura.

Además, el grosor del aluminio también afecta la temperatura de soldadura. En general, cuanto más grueso sea el material, mayor será la temperatura requerida para obtener una soldadura adecuada.

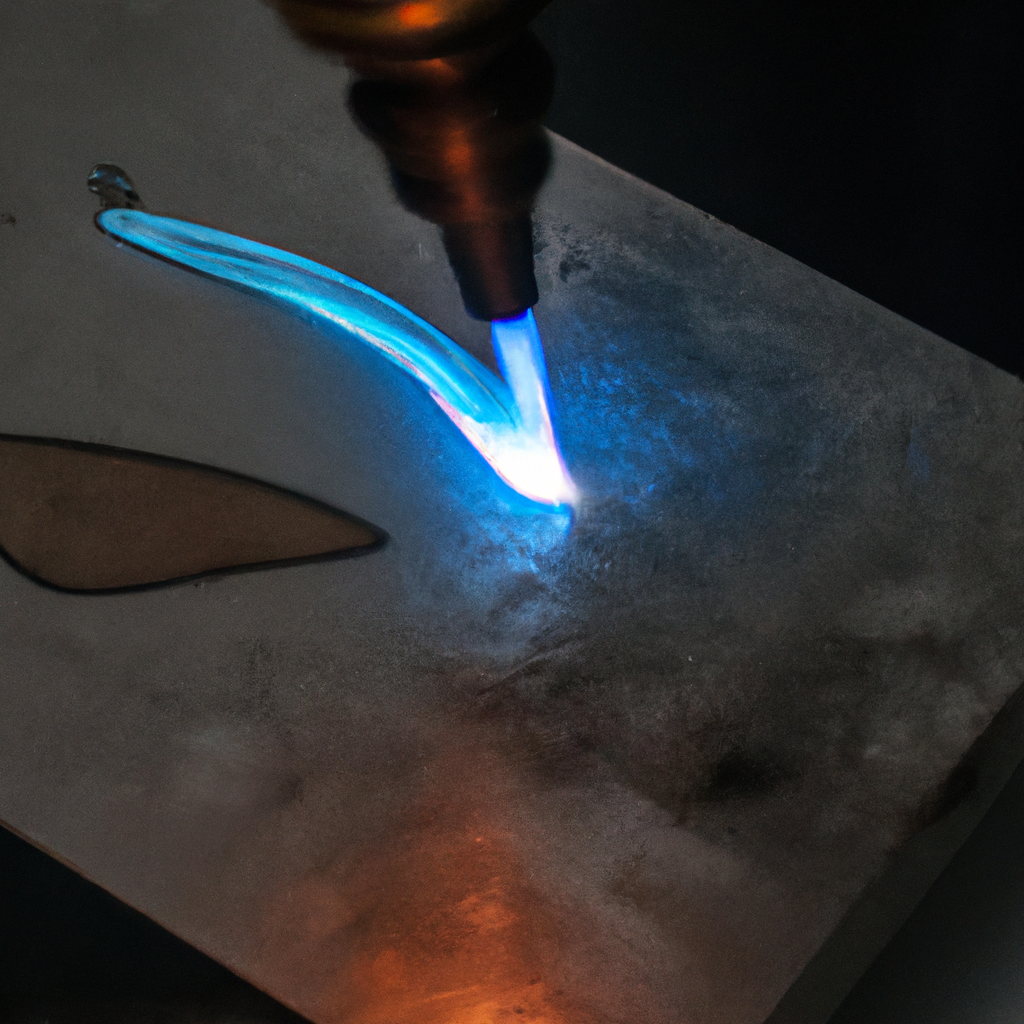

Otro factor a considerar es el método de soldadura que se utilizará. Existen diferentes técnicas de soldadura para el aluminio, como la soldadura con arco de tungsteno (TIG) o la soldadura por fricción (FRW). Cada técnica tiene requisitos de temperatura específicos.

En términos generales, la temperatura de precalentamiento para la soldadura de aluminio oscila entre 100 °C y 300 °C, dependiendo de los factores mencionados anteriormente. Es importante asegurarse de no calentar en exceso el aluminio, ya que esto puede debilitar su estructura y afectar la calidad de la soldadura.

En resumen, la temperatura adecuada para soldar aluminio depende del tipo de aleación, el grosor del material y el método de soldadura utilizado. Es esencial tener conocimientos específicos sobre estos factores y seguir las recomendaciones del fabricante antes de realizar cualquier soldadura de aluminio.

¿Cuál es la temperatura para soldar aluminio?

La temperatura recomendada para soldar aluminio puede variar dependiendo del tipo de aleación utilizada. Generalmente, se sugiere trabajar a temperaturas que oscilen entre los 200°C y los 275°C. Es importante tener en cuenta que el aluminio tiene un punto de fusión bajo, alrededor de los 660°C, por lo que es necesario utilizar temperaturas más bajas para evitar dañar el material durante el proceso de soldadura.

Además de la temperatura, otros factores a considerar son el tipo de soldadura a utilizar, las condiciones del entorno y la habilidad del soldador. La soldadura de aluminio puede realizarse mediante técnicas como la soldadura de arco eléctrico o la soldadura TIG, ambas ampliamente utilizadas en la industria. Es importante asegurarse de que el material esté limpio y libre de óxido antes de iniciar el proceso de soldadura.

La elección del material de aporte también es crucial para lograr una soldadura de calidad. Los materiales de aporte más comúnmente utilizados para soldar aluminio son las aleaciones de aluminio específicas para este propósito. Estas aleaciones tienen propiedades similares al aluminio base, lo que facilita la fusión de ambos materiales y la creación de una junta fuerte y duradera.

En conclusión, la temperatura para soldar aluminio debe ser controlada cuidadosamente para evitar dañar el material y lograr una soldadura de calidad. Se recomienda trabajar en rangos de temperatura de 200°C a 275°C, aunque es importante considerar factores como el tipo de aleación utilizada, el tipo de soldadura empleado y las habilidades del soldador. La elección de un material de aporte adecuado también es fundamental para lograr una soldadura exitosa.

¿Cuál es la mejor manera de soldar aluminio?

El aluminio es un metal que se caracteriza por su ligereza y resistencia a la corrosión. Sin embargo, soldar aluminio puede ser un desafío debido a su alta conductividad térmica y baja fusión. Por esta razón, es importante utilizar la mejor técnica de soldadura para obtener resultados óptimos.

Una de las mejores maneras de soldar aluminio es mediante el uso de la soldadura MIG (Metal Inert Gas). Esta técnica utiliza un electrodo de aluminio y un gas inerte para proteger la soldadura de la oxidación. El proceso MIG permite una unión fuerte y duradera, además de ser relativamente fácil de dominar.

Otra técnica efectiva para soldar aluminio es la soldadura TIG (Tungsten Inert Gas). Este método utiliza un electrodo de tungsteno que no se consume durante el proceso y un gas inerte para proteger la zona de soldadura. La soldadura TIG es ideal para trabajos que requieren precisión y control, ya que permite una soldadura más limpia y estética.

Además de elegir la técnica de soldadura adecuada, es importante preparar correctamente las piezas de aluminio antes de soldar. Esto incluye limpiar la superficie de las partes a unir, asegurarse de que estén libres de óxido o pintura, y utilizar un cepillo de acero inoxidable o una esponja para eliminar cualquier residuo.

Es crucial utilizar el equipo de protección adecuado al soldar aluminio, ya que tanto los rayos UV como los vapores emitidos durante el proceso pueden ser perjudiciales para la salud. Se recomienda el uso de una máscara de soldadura, guantes aislantes, ropa adecuada y una zona bien ventilada.

En resumen, la mejor manera de soldar aluminio es utilizando técnicas como la soldadura MIG o TIG, junto con una correcta preparación de las piezas y el uso de equipo de protección adecuado. Con estos cuidados, podrás obtener resultados de calidad en tus trabajos de soldadura de aluminio.

¿Qué temperatura se necesita para soldar?

La temperatura necesaria para soldar depende del tipo de material y del tipo de soldadura utilizada.

En general, la temperatura de soldadura está entre los 400°C y los 450°C. Sin embargo, algunos materiales requieren temperaturas más altas para fundirse correctamente. Por ejemplo, el acero inoxidable suele necesitar temperaturas de soldadura entre los 600°C y los 700°C.

Es importante tener en cuenta que la temperatura adecuada para soldar también depende del tipo de soldadura que se esté utilizando. Por ejemplo, la soldadura por arco eléctrico requiere temperaturas mucho más altas que la soldadura por resistencia.

Además, es importante considerar la temperatura ambiente durante el proceso de soldadura. Si la temperatura ambiente es muy baja, puede ser necesario aumentar la temperatura de soldadura para compensar la pérdida de calor. Por otro lado, si la temperatura ambiente es muy alta, puede ser necesario reducir la temperatura de soldadura para evitar dañar el material.

En conclusión, la temperatura necesaria para soldar varía según el material y el tipo de soldadura utilizada. Es importante seguir las recomendaciones del fabricante y realizar pruebas de soldadura para determinar la temperatura adecuada en cada caso.

¿Cuál es el amperaje para soldar aluminio?

El amperaje necesario para soldar aluminio depende de varios factores, como el espesor del metal, el tipo de electrodo utilizado y el proceso de soldadura empleado. El aluminio es un material que requiere un amperaje más alto en comparación con otros metales, debido a su alta conductividad térmica.

En general, para soldar aluminio con el proceso de soldadura por arco de tungsteno y gas (TIG), se recomienda utilizar un amperaje que se encuentre entre 100 y 250 amperios, dependiendo del espesor del aluminio. Sin embargo, es importante recordar que el amperaje también puede variar según el tipo de electrodo de tungsteno que se utilice, así como la configuración del equipo de soldadura.

Si se utiliza el proceso de soldadura MIG (Metal Inert Gas) para soldar aluminio, el amperaje suele ser más alto que en el proceso TIG. Normalmente, se recomienda utilizar un amperaje que esté entre 200 y 300 amperios para lograr una soldadura eficiente en aluminio. Sin embargo, es importante ajustar el amperaje según las características específicas de la soldadura y el equipo utilizado.

Es importante tener en cuenta que el amperaje recomendado puede variar dependiendo de las condiciones particulares de cada soldadura. Por lo tanto, es importante realizar pruebas y ajustes antes de comenzar cualquier proyecto de soldadura de aluminio. Además, se recomienda seguir las pautas y recomendaciones del fabricante del equipo de soldadura, así como obtener la capacitación adecuada para soldar aluminio de manera segura y eficiente.

Aluminio

Papel de Aluminio Profesional ancho30CM,Catering Cocina, Peluquería Papel de Aluminio Extra Resistente 1.6KG(1 UND)

- Rollo de aluminio para profesionales de peluquería, indicado para todo tipo de trabajos de mechas o coloración.

- El papel Albal de siempre. Papel aluminio cocina reforzado. 100% reciclable.

- Frente al calor y las roturas, gracias a su estructura de Doble Nido de Abeja y aleación especial.

- Tamaño: 30 centímetros de ancho 1.6KG

- Conserva la frescura de los alimentos. Para cocinar y transportar los alimentos.

Papel de Aluminio Profesional 30 x 300 M Catering Cocina, Peluquería (2 UND)

- Papel de aluminio de alta calidad, para uso alimentario, cumple totalmente con los requisitos de seguridad alimentaria. Utensilios antiadherentes impermeables, resistentes a altas temperaturas, ideales para hornear

- Resistente a las altas temperaturas, tiene una mayor resistencia el papel de aluminio para impedir fugas y mantener los sabores, mantiene la comida húmeda envolviendo las sobras en la nevera o congelador

- Util para la cocina: use este papel de aluminio para cubrir sus platos calientes recién hechos, para mantener su barbacoa flexible y húmeda mientras se cocina, o para alinear sus platos de cocina para garantizar una distribución uniforme del calor

- El papel de aluminio se puede usar para asar, hacer bolsas y paquetes de aluminio para hornear, cocinar, cocinar al vapor, almacenar etc. Un buen aliado en la cocina

- Ideal para una buena conductividad térmica, mantiene correctamente el calor de los alimentos, los alimentos colocados en papel de aluminio se pueden hornear, emplatar para que su plato se vea más atractivo y limpio, formato diseñado para todas las ocasiones: banquetes, cenas, fiestas, uso diario, catering, peluquerías, etc.

Papel de alumínio profissional 30 x 300 m Catering cozinha, cabeleireiro (1 unidade)

- Fabricado en España ( calidad máxima uso profesional )

- Sierra de corte incorporada en la solapa

- Dimensiones 30 x 300

- Apto para uso alimentario

- Fabricado em Espanha (qualidade máxima uso profissional)

Albal Papel de Aluminio Extra Resistente, 1 Unidad

- Perfecto para conservar el sabor y la frescura de los alimentos

- Muy resistente a la rotura y a los cambios de temperatura

- Es reciclable, fácil de utilisar, muy flexible y moldeable

- Ideal para cocinar, hornear y barbacoa

- Conserva los nutrientes y evita la pérdida de humedad

soldar con aluminio

Telwin 802062 - Bobina de hilo aluminio Ø 0,8 (0,45 kg), Gris

- Para soldadoras Telwin

- Compatible con máquinas de soldar de otras marcas

- Para soldar con gas protector (argón)

- Cumple con las regulaciones AWS A5.10; eR 5356

- Alta calidad del material

Varilla de soldadura de cobre y aluminio de cobre con núcleo de aluminio de cobre de baja temperatura 2miter

- Uso directo, sin necesidad de otro polvo fundente.

- El efecto de soldadura es bueno, su efecto de soldadura es completo y suave.

- Los residuos de soldadura no son corrosivos, no higroscópicos y están firmemente adheridos.

- Con bajo punto de fusión, buena fluidez, dureza y tenacidad, buen sellado.

- Adecuado para la soldadura de radiadores, motores, baterías, electrodomésticos y otros productos con alambre de cobre y aluminio.

Tapa de Llenado con Tapón Cuello de Llenado de Tanque de Aceite Soldado de Aleación de Aluminio con Tapa 1.5 '' 1 1/2 '' OD para Tanques de Combustible

- Aluminio de aviación de alta calidad para una buena resistencia y propiedades de soldadura.

- Cumple con los requisitos de instalación de tuberías de aviación, máquina herramienta de precisión con tolerancia de precisión.

- Adecuado para recoger el tanque de aceite, el tanque de aceite de llenado, el tanque de agua, el tanque de aceite seco, etc.

- Viene con un anillo de sellado en forma de O y una tapa de rosca de aluminio .

- Diseño suave, duradero y de larga duración.

Telwin 802396 Bobina Hilo para soldar acero D. 0.8 mm 5 kg

- Para soldadoras Telwin

- Compatible con máquinas de soldar de otras marcas.

- Para soldar con gas protector

- Cumple con la normativa AWS A5.18: ER70S-6

- Alta calidad del material.