¿Las cortadoras de plasma necesitan un compresor de aire?

Las cortadoras de plasma son una herramienta moderna y eficiente que se utiliza en diversos campos de trabajo. Son ideales para realizar cortes precisos y limpios en materiales como el acero o el metal. Pero surge una duda común entre quienes se interesan por esta tecnología: ¿necesitan las cortadoras de plasma un compresor de aire?

La respuesta corta es: sí, las cortadoras de plasma necesitan un compresor de aire. Este componente es esencial para el funcionamiento adecuado de la máquina. El compresor de aire se encarga de suministrar el flujo continuo de aire comprimido necesario para generar el arco eléctrico dentro de la cortadora de plasma.

El arco eléctrico es la clave para el funcionamiento de la cortadora de plasma. Se crea cuando una corriente eléctrica pasa a través de un gas (generalmente aire), generando un calor intenso que ioniza el gas y crea un haz de plasma. Este plasma caliente es lo que permite cortar el material de manera rápida y precisa.

Para generar este arco eléctrico, el compresor de aire es imprescindible. Sin el flujo continuo de aire, el arco eléctrico no se formaría o sería demasiado débil para realizar el corte adecuado. Además, el aire comprimido también tiene otra función importante: ayuda a enfriar tanto la boquilla como el material después de cada corte, previniendo posibles daños o deformidades.

Entonces, ¿qué características debe tener el compresor de aire para las cortadoras de plasma? En primer lugar, debe ser capaz de suministrar un flujo de aire constante y a una presión adecuada. Generalmente, los compresores de aire recomendados para cortadoras de plasma tienen una capacidad de entre 4 y 6 CFM (pies cúbicos por minuto) y una presión de trabajo de al menos 70 PSI (libras por pulgada cuadrada).

Otro punto a tener en cuenta es que el compresor de aire debe tener un sistema de filtrado eficiente para evitar la entrada de partículas indeseadas al circuito de la cortadora de plasma. Estas partículas podrían obstruir los conductos de aire o dañar los componentes internos, lo que afectaría tanto su rendimiento como su vida útil.

En conclusión, las cortadoras de plasma requieren de un compresor de aire para su correcto funcionamiento. Este componente es necesario para generar el arco eléctrico y proporcionar el flujo de aire necesario, permitiendo así realizar cortes precisos y eficientes en diversos materiales. Por ello, es importante elegir un compresor de aire adecuado, que cumpla con los requisitos de flujo de aire y presión recomendados por el fabricante de la cortadora de plasma.

¿Qué tipo de compresor se necesita para una cortadora de plasma?

Para utilizar una cortadora de plasma de forma eficiente, es necesario contar con un **compresor** adecuado. Un compresor proporciona el aire comprimido necesario para el funcionamiento de la cortadora.

Existen diferentes tipos de compresores en el mercado, pero no todos son adecuados para una cortadora de plasma. El tipo de compresor que se necesita depende de varios factores, como el tamaño de la cortadora y el flujo de aire necesario.

Uno de los tipos de compresor más comunes para cortadoras de plasma es el **compresor de tornillo**. Este tipo de compresor es ideal para aplicaciones industriales, ya que puede suministrar un flujo constante de aire comprimido a alta presión. Además, su diseño compacto y eficiente permite un funcionamiento silencioso y un bajo consumo de energía.

Otro tipo de compresor que puede ser adecuado es el **compresor de pistón**. Este tipo de compresor es más compacto y económico que el compresor de tornillo, pero puede suministrar suficiente aire comprimido para una cortadora de plasma de tamaño mediano. Sin embargo, es importante tener en cuenta que los compresores de pistón pueden ser más ruidosos y requerir un mantenimiento más frecuente.

Además del tipo de compresor, también es importante considerar la capacidad y la presión de trabajo del compresor. La capacidad se refiere al volumen de aire que puede suministrar el compresor y la presión de trabajo indica la presión máxima que puede alcanzar.

Es recomendable consultar las especificaciones técnicas de la cortadora de plasma para determinar los requerimientos de aire comprimido necesarios. Una vez que se conocen estos requisitos, se puede seleccionar el compresor adecuado que cumpla con las necesidades de la cortadora de plasma.

¿Qué presión de aire necesita un cortador de plasma?

La presión de aire adecuada para un cortador de plasma varía dependiendo del modelo y la marca del equipo. Sin embargo, en general, la mayoría de los cortadores de plasma funcionan eficientemente con una presión de aire entre 70 y 100 psi (libras por pulgada cuadrada).

La presión de aire es esencial para el correcto funcionamiento de un cortador de plasma, ya que permite la formación de un arco eléctrico entre el electrodo y la pieza de trabajo. Este arco genera una alta temperatura que funde el material, permitiendo así el corte limpio y preciso.

Es importante tener en cuenta que la presión de aire adecuada puede variar según el espesor del material a cortar. Materiales más delgados requerirán una presión de aire más baja, mientras que materiales más gruesos necesitarán una presión de aire más alta para lograr un corte limpio y eficiente.

Además de la presión de aire, es necesario asegurarse de que el flujo de aire sea constante y estable durante todo el proceso de corte. Esto se logra mediante la instalación de un regulador de presión y un manómetro en la línea de aire del cortador de plasma.

En resumen, para asegurar un corte limpio y eficiente con un cortador de plasma, es necesario ajustar la presión de aire adecuada, en el rango de 70 a 100 psi, dependiendo del modelo y espesor del material a cortar. Además, es esencial tener un flujo de aire constante y estable durante todo el proceso de corte.

¿Cómo funciona la máquina de corte por plasma?

La máquina de corte por plasma es una herramienta utilizada en el sector industrial para realizar cortes precisos en diferentes materiales. Utiliza un arco eléctrico generado entre un electrodo y el material a cortar, junto con un gas ionizado que se expulsa en alta velocidad para fundir y eliminar el material. El proceso de corte por plasma se basa en tres elementos principales: la fuente de energía, el gas y la boquilla.

La fuente de energía es responsable de generar la corriente eléctrica necesaria para crear el arco de plasma. Existen diferentes tipos de fuentes de energía, como generadores de alta frecuencia, generadores de alta energía o generadores de corriente continua. Esta corriente es suministrada al electrodo y al material, creando el arco eléctrico.

El gas utilizado en la máquina de corte por plasma es generalmente aire comprimido, nitrógeno u oxígeno. Este gas es ionizado por el arco eléctrico, convirtiéndose en plasma. El plasma es un estado de la materia en el que los electrones se han separado de los átomos, lo que resulta en un gas altamente energético con propiedades conductoras.

La boquilla es un componente fundamental en la máquina de corte por plasma. Tiene la función de dirigir y enfocar el chorro de plasma hacia el material a cortar. La boquilla también actúa como una restricción para mantener la estabilidad del arco eléctrico y controlar la forma del corte. Las boquillas están diseñadas para resistir altas temperaturas y pueden ser intercambiables según el tipo de material y grosor a cortar.

Una vez que se han combinado todos estos elementos, la máquina de corte por plasma puede comenzar a funcionar. La corriente eléctrica fluye hacia el electrodo, creando un arco eléctrico con el material. El gas ionizado se expulsa a través de la boquilla, formando un chorro de plasma que funde y arranca el material. El operador guía la máquina de corte por plasma a lo largo de la trayectoria deseada, obteniendo así el corte deseado de manera precisa y eficiente.

En resumen, la máquina de corte por plasma utiliza un arco eléctrico y gas ionizado para fundir y eliminar el material. La fuente de energía suministra la corriente necesaria, el gas se convierte en plasma y la boquilla dirige el chorro de plasma hacia el material. Este proceso permite obtener cortes precisos en diferentes materiales, siendo ampliamente utilizado en la industria para la fabricación de piezas y componentes.

¿Que no se puede cortar con plasma?

El corte con plasma es una técnica ampliamente utilizada en diversos ámbitos industriales debido a su eficiencia y precisión. Sin embargo, existen materiales que no pueden ser cortados utilizando esta técnica.

Uno de los materiales que no se puede cortar con plasma es el vidrio. Debido a su composición, el vidrio no puede ser sometido a altas temperaturas sin romperse o derretirse, por lo que el corte con plasma no es una opción viable.

Otro material que no es apto para el corte con plasma es el papel. A pesar de su aparente fragilidad, el papel se incendia fácilmente al ser sometido a altas temperaturas, haciendo que su corte con plasma sea peligroso e ineficaz.

Los tejidos y textiles también se encuentran en la lista de materiales que no pueden ser cortados con plasma. Estos materiales suelen quemarse rápidamente cuando se exponen al calor extremo del plasma, por lo que se requiere de técnicas de corte diferentes.

El cuero es otro material que no se debe cortar con plasma. A pesar de su resistencia, el cuero se quema fácilmente y puede generar gases tóxicos cuando se expone a altas temperaturas, convirtiendo al corte con plasma en una opción poco segura.

En conclusión, aunque el corte con plasma es una técnica muy versátil, existen materiales que no son compatibles con esta técnica debido a sus propiedades químicas y físicas. Es importante tener en cuenta estas limitaciones al elegir el método de corte adecuado para cada material.

Compresores Aire

FORTEM Inflador de Ruedas de Coche, Compresor de Aire - Compresor de Aire Portátil para Ruedas de 12 V con Luz LED - Manómetro Digital, Autobombeo, Parada Automática - Bolsa de Transporte (Negro)

- Portátil y compacto – Lleva tu compresor de aire de coche Fortem contigo y estarás listo para cualquier emergencia. El cable eléctrico de 4,2 m se guarda dentro de la pequeña y compacta unidad para que este hinchador de bicicleta y coche sea el accesorio perfecto en cualquier automóvil.

- Polivalente – Hinchador de ruedas de coche, camión, SUV o moto. Incluye boquillas para pelotas, colchones hinchables, juguetes de playa y otros hinchables. También puede usarse como bomba de aire de bicicletas. Compatible con cualquier vehículo con salida de encendedor de CC – 12 V,

- Funciones de seguridad integradas - Su luz LED de destello superbrillante hace que este inflador de bicicletas y coche sea ideal para una emergencia en carretera y para su uso nocturno. El compresor de aire portátil Fortem de 12 V está listo en cualquier momento que necesites hinchar una rueda deshinchada.

- Fácil de usar – Pon el coche en marcha, conecta el enchufe de la bomba de aire a la salida de mechero de CC – 12 V, elige la presión que deseas en psi y espera que la pantalla deje de parpadear. Pon el interruptor en “on”: el inflador eléctrico comenzará a bombear aire y se parará automáticamente cuando alcance la presión deseada.

TEMOLA Potente Inflador Ruedas con Luz LED, Mini Compresor de Aire Portatil - Accesorios Esenciales para Hombre con Manómetro para Motocicleta y Bicicleta

- SENCILLO Y RÁPIDO: El compresor aire coche es muy fácil y conveniente de usar. Todo lo que necesita hacer es conectar la bomba a la válvula, presionar el botón de inicio y comenzará a inflarse. El inflador ruedas coche puede inflar un neumático de automóvil 195/55/R15 de 0 a 35 psi en 5 minutos, y la bomba se apagará automáticamente cuando el compresor aire alcance la presión preestablecida.

- MODO DE ALIMENTACIÓN DUAL: El compresor aire portatil TEMOLA pequeño está equipado con una fuente de alimentación dual. La inflador electrico tiene una batería recargable incorporada 2000mAh * 2 y se puede utilizar directamente para inflar el coche después de una carga completa. No necesita preocuparse si la batería se agota en el camino porque el bomba de aire portatil viene con un cable de alimentación de 12V DC para emergencias de rescate en carretera.

- MULTI-ACCESORIOS: El hinchador ruedas coche es adecuado para llenar cualquier adaptador de válvula Presta en automóviles, SUV, motocicletas y bicicletas, además de que los accesorios del accesorios coche vienen con 3 boquillas adicionales (incluido el adaptador de válvula de aguja, el cono de la boquilla de aire y el adaptador de válvula Schrader) . Satisfaga sus diversas necesidades inflables, como pelotas deportivas, colchones de aire, juguetes para la piscina y otros equipos inflables.

- PANTALLAS Y LUCES LED: La inflador bicicletas neumáticos de automóviles muestra PSI, BAR, KPA y KG/CM² y contiene una pantalla ultrabrillante que facilita su uso incluso de noche. Para abordar correctamente el trabajo de llenado nocturno, el accesorios para el coche equipado con una función de iluminación LED con control de interruptor independiente para uso de emergencia.

- FÁCIL DE CARGAR: Con su diseño compacto de 17,5*7,6*5,5 centimetro, puede guardar la mini bomba de aire en su mochila, bolsillo o en cualquier lugar de su vehículo y sacarla cuando lo desee. Además, hay un puerto de salida USB en la parte inferior que se puede utilizar como soporte de emergencia para el teléfono móvil, ¡para mayor comodidad en cualquier lugar!

MICHELIN - Compresor de aire portátil MBL6 - Tanque de 6 litros - Sin aceite - Motor de 1,5 hp - Presión máxima 8 bar - Flujo de aire 160 l/min - 9,6 m³/h

- Compresor con un depósito de 6 L de capacidad ideal para soplar, inflar y muchas otras aplicaciones, adecuado para aficionados

- Diseño portátil, ligero y que ahorra espacio para un fácil transporte en el garaje o el taller, 4 pies de goma amortiguadores para un apoyo estable, Asa ergonómica

- Regulador de presión, Salida de aire universal, Manómetro, Tapa de plástico para proteger las piezas calientes y giratorias, Botón de encendido/apagado, Compatible con muchas herramientas neumáticas de bricolaje

- Sistema sin aceite que no requiere mantenimiento

- Capacidad del depósito: 6 litros, Motor: 1,5 hp, Presión máxima: 8 bar, Flujo de aire de admisión: 160 l/min - 9,6 m³/h, Nivel de ruido dB(A): 75 LpA 4m - 97 LwA, Peso: 10 kg, Alimentación 230 V

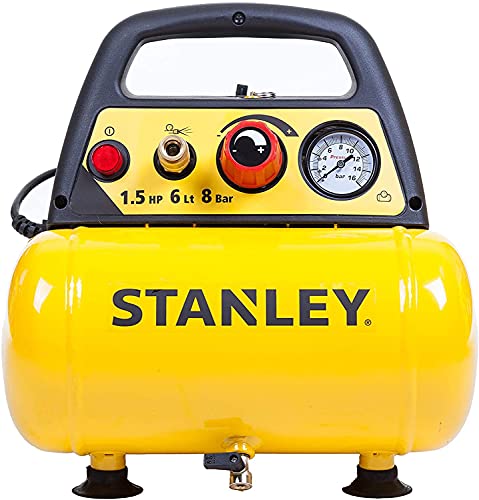

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180

plasma con compresor incorporado

PLASMARGON Cortador de Plasma 3 en 1 Combinado TIG MMA Soldador Inversor maquina de corte por plasma TIG MMA Soldador 14 mm corte por palsma limpio| IGBT | Pantalla LCD Digital | Encendido RF CT418P

- 【3 EN 1 Multi-Función】La maquina de soldadura combo de cortador de plasma tiene funciones de corte por plasma de 50Amps, TIG de 200Amps y MIG (MMA, Stick) de 200Amps. La maquina de corte por plasma puede cubrir la mayoría de los requisitos de tarea y es adecuada para su uso en diversos entornos. El arranque de arco de alta frecuencia de la maquina de corte por plasma requiere el contacto con el metal .

- 【40Amps Cortador de Plasma】CT418P 220V maquina de corte por plasma. Es la tecnologís inversor 50/60Hz arranque de arco de alta frecuencia, 14mm de espesor máximo de corte, la calidad del espesor de corte es de 10mm a 220V. Apto para cortar acero inoxidable, acero de aleación, acero dulce, cobre y aluminio; puede cortar todo tipo de metal hasta 1/3".

- 【Tig Soldadura】180 AMP DC Soldador tig salida de corriente. La tecnología de encendido de arco de alta frecuencia hace que la soldadura de placas metálicas delgadas sea más fácil y la forma de soldadura sea más hermosa. Ideal para la soldadura de acero inoxidable, aleaciones de níquel, cobre, latón , bronce y materiales más delgados.

- 【MMA Stick Soldador】160 AMP DC Stick/MMA Salida de corriente. Corriente de arranque de arco ajustable, arco de soldadura estable, charco de soldadura profundo, hermosa costura de soldadura. Adecuado para soldar 1,0 mm a 4,0 mm diferentes electrodos ácidos y alcalinos.

- 【Lo que obtienes】: nuestra garantía de 12 meses sin preocupaciones y un amable servicio postventa. La maquina CT-418 viene con una antorcha de corte PT-31 y una antorcha TIG-17FV para soldadura TIG. También recibirás soporte para bastón, abrazadera de tierra, cable de alimentación, manguera de aire y consumibles del quemador.

Parkside Performance PPSK 40 - Cortador de plasma con compresor integrado

- Con compresor integrado – no requiere suministro de aire comprimido externo. Completamente premontado y listo para usar, ideal también para uso móvil. Diseño compacto y peso ligero, haz de plasma controlado electrónicamente, silencioso y uniforme, para cortes precisos y limpios de hasta 12 mm de grosor del material, adecuado para cortar acero, hierro, acero inoxidable, aluminio y cobre, corriente de corte ajustable sin niveles (15 a 40 A)

- Cable de corte de alta calidad de 2,5 m con accesorios de quemador intercambiables y guía de rodillos extraíble, cable de tierra (2 m) con abrazadera potente, manguera de aire comprimido de 0,5 m con sistema de conexión rápida ("Quick Connect), refrigeración eléctrica activa, protección contra sobrecarga mediante protector térmico con luz de control, carcasa de chapa de acero lacado con asa ergonómica, entrada de aire comprimido adicional para suministro de aire comprimido alternativo. por compresor externo

- Accesorios incluidos: 2 fundas para quemador (1 premontado), 2 electrodos (1 premontado), 1 guía de rodillos, manguera de aire comprimido con sistema de conexión rápida ("Quick Connect")

- Material: chapa de acero

- Tamaño aproximado: 341 x 223 x 244 mm

- Peso: 11 kg aprox

- Notas: Compatibilidad electromagnética: Clase A

PLASMARGON Cortador de plasma con compresor CUT 65 IGBT máquina de soldadura inverter cortador de plasma máquina de soldadura con 65 amp plasma máquina de corte limpio AG60

- Cortadora de plasma Salida de 10-65A DC: 6mm de corte limpio nominal y 12mm de espesor máximo de corte bajo 220V. 50/60Hz, ciclo de trabajo del 60%. Presión de entrada de gas recomendada: 0.4-0.6Mpa.

- Corta eficazmente superficies rugosas, pintadas y oxidadas, produciendo un mínimo de escoria. La maquina de corte por plasma es adecuada para el corte de acero inoxidable, acero de aleación, acero dulce, cobre y otros materiales metálicos de color.

- Corriente de arranque ajustable para precalentar y dirigir mejor el arco, y soltar el gatillo para pasar a la corriente de corte por plasma. La corriente de acabado puede ayudarle a rellenar el cráter del arco al final.

- Rango de ajuste de preflujo:0.1-2s. Rango de ajuste postflujo: 2-20s. Para asegurar el rendimiento de corte. El circuito de refrigeración prolonga la vida útil del consumible y La antorcha enfriándolos con aire de postflujo después de soltar el gatillo

- La maquina de corte por plasma incluye un asa de fácil transporte para su portabilidad con un cuerpo compacto y ligero

Güde 20092 Cortador de plasma GPS-E 40 A.2 (cortador de plasma de alta frecuencia, quemador de corte de 2,5 m, grosor del material máx. 12 mm)

- El cortador de plasma Güde GPS-E A.2 es el modelo ideal para principiantes para todos los artesanos domésticos y aficionados que se han dedicado al corte de plasma. Junto con un compresor, con al menos 150 ltr/min, se pueden cortar fácilmente y rápidamente láminas y acero de hasta 12 mm de grosor.

- Los materiales, como aluminio, cobre, latón o acero inoxidable, se pueden procesar fácilmente incluso en corte libre.

- El GPS-E A.2, como todos los demás cortadores de plasma Güde, es compatible con el número de artículo de Pantograph 20068. Con una plantilla adecuada, puede copiar y cortar formas creativas de una plantilla de papel o plantilla en la chapa.

- Unidad reductora de presión con manómetro, conexión de aire comprimido y separador de agua, 2 juegos de boquillas de repuesto.