¿Puedo soldar acero inoxidable con un soldador de varilla?

El acero inoxidable es un material muy utilizado en la industria debido a su resistencia a la corrosión y su apariencia estética. A menudo, surge la pregunta de si es posible soldar acero inoxidable con un soldador de varilla.

La respuesta a esta pregunta es sí, se puede soldar acero inoxidable con un soldador de varilla, pero es importante tener algunas consideraciones en cuenta. La elección correcta de las varillas de soldadura es fundamental para lograr una soldadura resistente y duradera.

En el mercado existen diversas varillas de soldadura específicas para el acero inoxidable. Estas varillas están compuestas por aleaciones de acero inoxidable que garantizan una buena adherencia y resistencia en la unión de las piezas. Es importante asegurarse de utilizar varillas adecuadas para el tipo de acero inoxidable que se desea soldar.

Además, la preparación previa de las superficies a soldar es esencial para obtener una soldadura de calidad. Es necesario limpiar y desengrasar cuidadosamente las superficies de las piezas de acero inoxidable antes de soldar, para garantizar una buena penetración del arco y evitar contaminaciones que puedan afectar la integridad de la soldadura.

La elección del tipo de soldadura también es importante. En el caso del acero inoxidable, se recomienda utilizar el proceso de soldadura por arco con electrodo revestido (SMAW), que es el más común y utilizado para este tipo de material.

En resumen, es posible soldar acero inoxidable con un soldador de varilla, siempre y cuando se elijan las varillas adecuadas, se realice una correcta preparación de las superficies a soldar y se utilice el tipo de soldadura adecuado. Siguiendo estas recomendaciones, se pueden lograr soldaduras de calidad en acero inoxidable con un soldador de varilla.

¿Qué tipo de soldadura se utiliza para el acero inoxidable?

El acero inoxidable es un material ampliamente utilizado en diferentes industrias debido a su resistencia a la corrosión y su estética atractiva. Sin embargo, a la hora de unir dos piezas de acero inoxidable, es necesario utilizar una soldadura especializada.

Existen diferentes tipos de soldadura que se pueden utilizar para el acero inoxidable, pero uno de los más comunes es la soldadura de arco de tungsteno con gas (TIG, por sus siglas en inglés). La TIG es una técnica de soldadura que utiliza un electrodo de tungsteno y un gas inerte para crear la unión entre las piezas de acero inoxidable.

La soldadura TIG es considerada como una de las más limpias y de mayor calidad para el acero inoxidable. Esta técnica permite obtener soldaduras muy precisas y de alta resistencia, sin la necesidad de utilizar material de relleno adicional.

Otro tipo de soldadura que se utiliza para el acero inoxidable es la soldadura por arco de metal protegido (MIG, por sus siglas en inglés). En este caso, se utiliza un alambre de soldadura continuo que se alimenta a través de una pistola de soldadura. El gas protector utilizado en la soldadura MIG ayuda a evitar la formación de óxido en la soldadura y mantiene la pureza del acero inoxidable.

Es importante señalar que la soldadura de acero inoxidable requiere de un enfoque cuidadoso y de un equipo adecuado. Dado que el acero inoxidable tiene una conductividad térmica más baja que otros metales, la soldadura puede requerir más energía y tiempo para lograr una unión exitosa.

En resumen, la soldadura TIG y la soldadura MIG son dos de los tipos más comunes de soldadura utilizados para el acero inoxidable. Ambas técnicas ofrecen soldaduras de alta calidad y resistencia, permitiendo la unión de piezas de acero inoxidable de manera efectiva y duradera.

¿Cuánto voltaje se necesita para soldar acero inoxidable?

El voltaje necesario para soldar acero inoxidable puede variar dependiendo de diferentes factores.

El acero inoxidable es un material conocido por su resistencia a la corrosión y su durabilidad, por lo que soldarlo requiere de un proceso específico.

El voltaje utilizado en la soldadura de acero inoxidable es generalmente más alto que el utilizado en otros tipos de metal.

Esto se debe a que el acero inoxidable contiene cromo, lo que aumenta su resistencia y hace que requiera más calor para fusionarlo correctamente.

El voltaje recomendado para soldar acero inoxidable suele oscilar entre los 18 y los 32 voltios.

Esto garantiza que se genere el calor suficiente para fundir el acero y crear una unión sólida.

Es importante tener en cuenta que el voltaje no es el único factor a considerar al soldar acero inoxidable.

La corriente utilizada, el tipo de electrodo y la técnica de soldadura también son aspectos clave para lograr un resultado óptimo.

Antes de comenzar a soldar acero inoxidable, se recomienda consultar las especificaciones del fabricante y seguir las recomendaciones de los profesionales.

Esto garantizará un proceso de soldadura adecuado y evitara dañar la pieza de acero inoxidable.

En resumen, el voltaje adecuado para soldar acero inoxidable varía, pero suele situarse entre los 18 y los 32 voltios.

Es importante tener en cuenta otros factores como la corriente, el tipo de electrodo y la técnica de soldadura para obtener los mejores resultados.

¿Qué electrodo se usa para soldar acero al carbono con acero inoxidable?

Para soldar acero al carbono con acero inoxidable, se necesita utilizar un **electrodo especial**. Este tipo de soldadura se conoce como soldadura "entre diferentes metales" debido a las diferencias en la composición química y propiedades de los materiales a unir.

El **electrodo más comúnmente utilizado** para este tipo de soldadura es el electrodo de **acero inoxidable**. Este electrodo tiene la capacidad de fundirse con ambos materiales y crear una unión fuerte y duradera. Es importante utilizar un electrodo de acero inoxidable específico para este propósito, ya que los electrodos para otros tipos de acero no serán efectivos.

El proceso de soldadura entre acero al carbono y acero inoxidable puede ser complicado debido a las diferentes temperaturas de fusión de los materiales. Para lograr una soldadura exitosa, es fundamental utilizar el **procedimiento adecuado** y tener en cuenta las propiedades y características de cada uno.

Al utilizar el electrodo de acero inoxidable, se recomienda utilizar una **corriente de polaridad directa** y ajustar la temperatura de soldadura según las especificaciones del fabricante. Asimismo, es importante tener en cuenta la **limpieza y preparación adecuadas** de las superficies a soldar, ya que la presencia de óxido, grasa o suciedad puede afectar la calidad de la soldadura.

En resumen, el uso de un **electrodo de acero inoxidable** es esencial para soldar acero al carbono con acero inoxidable. Este electrodo tiene la capacidad de fundirse con ambos materiales y crear una unión resistente. Se recomienda seguir el procedimiento adecuado, utilizar la corriente de polaridad directa y garantizar una limpieza y preparación adecuadas de las superficies a soldar.

¿Qué acero no se puede soldar?

En el mundo de la soldadura, existen diferentes tipos de acero que pueden o no pueden ser soldados. Entre los aceros que no se pueden soldar se encuentran aquellos que contienen altos niveles de carbono. Estos aceros son conocidos como aceros de alto carbono y presentan dificultades para la soldadura debido a su alto contenido de carbono que puede provocar problemas de fragilidad y agrietamiento en la zona de la soldadura.

Otro tipo de acero que no se puede soldar fácilmente es el acero inoxidable austenítico. Este tipo de acero es resistente a la corrosión y se utiliza en aplicaciones donde se requiere una alta resistencia a la corrosión, como en la industria química y alimentaria. Sin embargo, debido a su composición química, este tipo de acero puede ser difícil de soldar, ya que tiende a formar precipitados de carburos en la zona afectada por el calor durante la soldadura.

Por otro lado, los aceros galvanizados también presentan dificultades para la soldadura. Estos aceros están recubiertos con una capa de zinc para protegerlos de la corrosión. Sin embargo, esta capa de zinc puede generar humos tóxicos y peligrosos durante el proceso de soldadura, lo que requiere precauciones especiales para su soldadura segura.

En resumen, los aceros de alto carbono, los aceros inoxidables austeníticos y los aceros galvanizados son algunos ejemplos de aceros que presentan dificultades para la soldadura. Es importante considerar estos factores al seleccionar el tipo de acero a utilizar en aplicaciones que requieran soldadura, y tomar las precauciones necesarias para garantizar una soldadura segura y de calidad.

soldar inox con hierro

Telwin 802133 Bobina Hilo para soldar acero, 0.8 mm, 0.8 kg

- Para soldadoras Telwin

- Compatible con máquinas de soldar de otras marcas.

- Para soldar con gas protector

- Cumple con la normativa AWS A5.18: ER70S-6

- Alta calidad del material.

DOJA Industrial | Pernio Torneado | Tamaño: 18x110 | 12 Unidades | Bisagra Pernio Para Soldar | Visagra de Acero | Uso: Puertas Hierro, Bisagras Porton, Puerta Armario, Recambios

- 🚪 ¿Necesitas bisagras soldar para puertas que sean resistentes? El pasador es completamente funcional y ofrece la máxima simplicidad en la instalación y extracción. El artículo ofrece pernos con una configuración de tipo izquierda / derecha. DOJA Industrial pretende ser una marca de confianza y únicamente ofrecemos productos de la mejor calidad.

- 🔃 Los pernios soldar se han realizado para garantizar la resistencia en la apertura y el cierre de cancelas con estructura pesada y robusta. Sujeta portones pesados, ventanas, puertas, muebles, máquinas, etc. Es también apto para uso profesional e industrial. Las bisagras para soldar son adecuadas tanto para usuarios expertos como no expertos.

- 👍 El perno consta de pasador fijo. El diseño tubular de este tipo de pernio para soldar permite una rotación completa de 360 ° para una flexibilidad total. Además, el dispositivo se puede desmontar fácilmente cuando ya no se necesite. El pernio puerta ha sido fabricado en acero para ofrecer la máxima calidad y durabilidad: la bisagra soldar resiste a la intemperie (resiste al óxido y a la corrosión). Soporta cargas pesadas.

- ◼️ Visagras Puerta | Paquete de 12 Piezas | Material: Acero | Pernio dos Cuerpos | Pernio Redondo | Tamaño: 18 x 110 mm | Uso: Soldadura Puerta Exterior, Bisagras Puertas de Madera, Hierro, Aldabas, Portales, Cancela Jardin, recambio

- ✅ [ATENCIÓN!] - 100% GARANTÍA DE DEVOLUCIÓN DEL DINERO - Si tiene cualquier problema con nuestro producto, póngase en contacto con nosotros para realizar el cambio o la devolución del dinero. COMPRA MÁS, GASTAS MENOS: nuestros packs de piezas múltiples están diseñados para ofrecer a nuestros clientes mayores ahorros.

Pattex Nural 43 Masilla reconstructora de metales, masilla adhesiva para restaurar piezas metálicas, masilla gris para grietas, agujeros, fisuras y uniones, 1 x 48 g

- Múltiples metales – Esta masilla reparadora contiene partículas metálicas y se adhiere a hierro, acero (inoxidable, cromado y niquelado), aluminio, cobre y mucho más.

- Masilla rápida – Con su fórmula rápida, esta masilla selladora pega, reconstruye y rellena permanentemente y actúa en solo 5 minutos (resiste 30 kg/cm2 a los 30 minutos).

- Fácil de moldear – Esta masilla tapagrietas es muy fácil de aplicar, ya que se moldea como la plastilina y, una vez endurecida, adquiere la consistencia del metal.

- Gran resistencia – Esta masilla para metal es resistente a la temperatura (de -30 ºC a 150 ºC) y a líquidos como el agua, el aceite, los disolventes habituales y más.

- Envío y detalles – Pattex Nural 43 Masilla reconstructora de metales, masilla instantánea para pegar, reparar y rellenar múltiples metales, vidrio, plásticos, madera, mármol y más, 1 x 48 g, barra

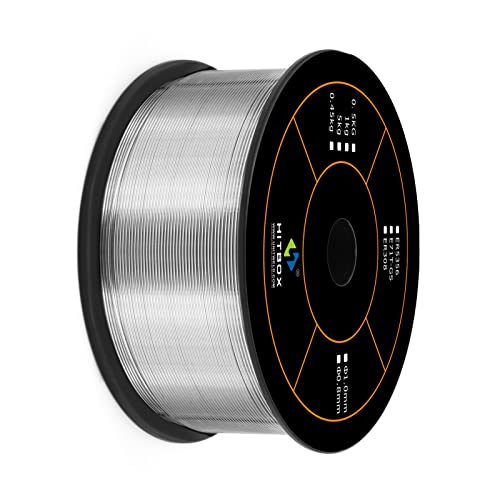

Alambre de soldadura,HITBOX 0,8 mm 1 KG Hilo de soldar sin gas, alambre con núcleo de fundente adecuado para soldar

- · Indispensable para la soldadura: el alambre de flujo HITBOX E71T-GS es una opción natural para aplicaciones como la soldadura de solape de metal, soldadura a tope, reparación de chapa de automóviles y construcción de conductos.

- · El alambre con núcleo fundente E71T-GS de protección de gas de un solo paso está diseñado para la soldadura de un solo paso de acero al carbono de calibre fino de 3/16 "a calibre 22. El E71T-GS requiere un blindaje de gas externo Soldadura DCEN (polaridad recta)

- · Mejor que el alambre con núcleo de flujo sólido HITBOX E71T-GS generalmente se mezcla más profundo que el alambre sólido. Adecuado para aplicaciones de paso único de alta velocidad, será más caliente que una sola pista

- · El alambre de flujo de rendimiento delgado-HITBOX E71T-GS fluye suavemente a través de la pistola y está bien soldado con salpicaduras mínimas y sin acumulación excesiva de flujo en la soldadura

- · Especificaciones-0.8mm / 0.03in, Peso neto: 1kg / 2.2lb. Ideal para soldar al aire libre o con viento. Envuelto y bien envuelto

Acero Inoxidable

Tefal Duetto - sartenes antiadherentes, base gruesa, reforzada a prueba de impactos, fácil limpieza, todo tipo de fuegos, Color Hierro, Juego de 3 Sartenes de 20/24/28 cm de acero inoxidable

- Juego de 3 sartenes de 20, 24 y 28 cm con revestimiento antiadherente de alta calidad. Duradero y resistente gracias a su estructura muy reforzada y a su capa protectora enriquecida con titanio

- Cazos de acero inoxidable indeformable de titanio resistentes a golpes y para facilitar su limpieza después de cada uso

- Sartenes con revestimiento antiadherente para cocina con menos grasas y de fácil limpieza con extra resistencia gracias a las inserciones del mineral titanio

- Compatible con los siguientes tipos de cocinas: gas, eléctrica, vitrocerámica e inducción. Apta para horno hasta los 175 ºC y para facilitar su limpieza es apta al lavavajillas

- Thermospot: el punto central ayuda al control de la temperatura, cambia de color cuando la sartén alcanza 180ºC, ideal para cocinar la mayoría de platos

- Revestimiento antiadherente seguro: 0 % PFOA, plomo y cadmio. Realizamos los controles más estrictos que los estipulados por la legislación vigente sobre materiales en contacto con alimentos

- Sartenes para cocinar saludable y tener un trato respetuoso con el medio ambiente. Nuestros productos son duradero y reciclable con una seguro recubrimiento antiadherente

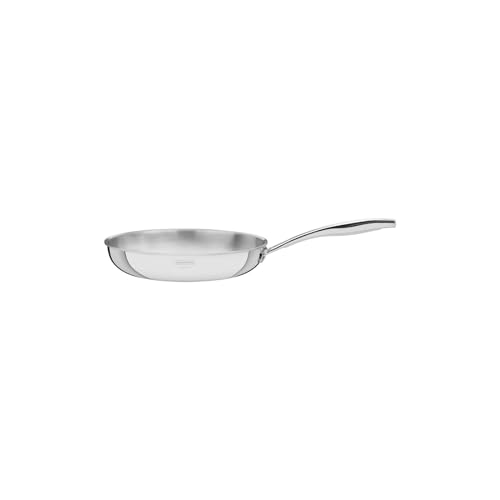

TRAMONTINA - Sartén Grano, de Acero Inoxidable y Terminación Brillante, con Cuerpo Triple y Mango, 26 cm y 2,2 L

- ACERO INOXIDABLE: La sartén Grano con mango está elaborada, al completo, de acero inoxidable que no suelta ningún residuo en los alimentos, manteniéndolos sanos. Con terminación en alto brillo

- TRIPLE CUERPO: La sartén tiene todo el cuerpo triple (acero inoxidable + aluminio + acero inoxidable) que distribuye el calor uniformemente, para una cocción más rápida y uniforme, ahorrando energía y manteniendo los alimentos calientes durante un tiempo mayor

- MEDIDAS: La sartén Grano tiene un tamaño de 47,6 x 27 x 9,6 cm. Los 26 cm de diámetro y 2,2 L de capacidad la convierten en una sartén muy práctica para cualquier cocina y cocinado. ¡Será una pieza esencial para tu cocina!

- ALTA DURABILIDAD: La sartén de Tramontina es altamente durable, manteniendo las características originales, conservando la belleza, higiene y también la durabilidad del propio material

- PLACER DE COCINAR: Con esta elegante sartén Grano, cocinar y servir será un verdadero placer, podrás disfrutar de los mejores productos en tu hogar y convertirte en un increíble chef

Chuner Cuencos Cocina Set de 4 Ensaladeras de Acero Inoxidable, 4 tamaños - 0.7 L/ 1.2 L/ 1.8 L/ 2.5 L, 4 Boles Aptos para Lavavajillas y Apilables

- Contenido del paquete --- Recibirás un juego de 4 cuencos de acero inoxidable con fondo plano y escalas. 4 tamaños diferentes, prácticos para que los uses según tus necesidades.

- Tamaño práctico --- Juego de 4 cuencos (V/Ø): 0.7 L/17 cm, 1.2 L/19 cm, 1.8 L/22 cm, 2.5 L/24 cm. Los cuencos se pueden apilar uno dentro del otro para ahorrar espacio.

- Materiales de alta calidad --- El cuenco de mezcla formado por estampado de metal utiliza acero inoxidable 304 de grado alimenticio como materia prima. Es ligero pero resistente y duradero. La superficie del cuenco está pulida, sin ningún revestimiento, para que lo uses con confianza.

- Fácil de usar --- El cuenco para ensalada tiene un fondo plano para mayor estabilidad al mezclar, y los lados gruesos del cuenco lo hacen más fácil de agarrar. ¡Ideal como cuenco para mezclar para cocinar y hornear, como cuenco para preparar/servir frutas, ensaladas, snacks, papas fritas o como cuenco para batir crema!

- Fácil de limpiar --- Los cuencos de acero inoxidable son resistentes al calor y fáciles de lavar a mano o aptos para lavavajillas, sin retener olores, bacterias o manchas.

Amazon Basics - Juego de 3 sartenes de acero inoxidable con revestimiento de aluminio, 20 cm, 24 cm y 30 cm, Plateado (Antes éramos AmazonCommercial)

- Juego de 3 sartenes de 20 cm, 24 cm y 30 cm, diseñado para uso residencial y comercial

- La superficie de cocción amplia y plana de acero inoxidable resistente permite dorar, saltear, tostar y mucho más

- Fabricadas en acero inoxidable 18/8 resistente y de grado alimenticio, con una base con revestimiento de aluminio para que el calor se distribuya con rapidez y de manera uniforme

- Mango de acero inoxidable reforzado para un agarre seguro, con un orificio en el extremo para guardarlas de forma práctica

- Aptas para horno (máximo 260 °C) y para placas de inducción, así como placas eléctricas y de gas, y se recomienda lavar a mano

Soldadura

DEKO Soldadora 160A, Soldador Inverter Maquina de Soldar, Potencia Regulable, 3 Placas PCB, Tarjeta EMC y Ventilación Incorporada, Funciones Hot Start, Arc Force y Anti Stick con Abrazadera de Trabajo

- MÁQUINA DE SOLDADURA CON INVERSOR IGBT SEGURA E INTELIGNET—La máquina de soldar con tecnología IGBT tiene función de control de corriente, alta calidad, rendimiento estable, corriente estable, inicio de arco fácil, arco estable, antiadherente, menos salpicaduras y costura de soldadura suave Máquina de soldadura IGBT It También está equipado con protección contra sobrecorriente, sobretensión y sobrecalentamiento para lograr una soldadura perfecta.

- PORTÁTIL VERSÁTIL /ASPECTO PERSONALIZADO/PANTALLA LCD—La máquina de soldadura tiene un tamaño pequeño y un diseño de mango que es fácil de transportar y almacenar. Ampliamente utilizado en el cuidado exterior, el procesamiento de metales y el bricolaje, el diseño de los bordes hace que la máquina de soldadura no solo sea más hermosa, sino también menos propensa a roturas.

- ENERGÍA EFICIENTE-Nuestra máquina de soldadura por arco es 160 (A) 220V, máquina de soldadura con inversor de CA y CC, la salida de corriente es estable, la pérdida de cobre y hierro se reduce en gran medida, soldadura La eficiencia y el efecto de ahorro de energía se mejoran significativamente.

- PORTÁTIL Y COMPACTA—La máquina de soldadura está diseñada con un mango portátil, un cuerpo pequeño y un diseño de carcasa protectora de esquina, que se puede utilizar en interiores o exteriores. Material anticaídas y resistente al calor, buena estabilidad, antideformación, sin ruido electromagnético, muy adecuado para bricolaje doméstico y trabajos de mantenimiento general.

- ACCESORIOS COMPLETOS- El juego de soldadura por arco eléctrico de 160A incluye 1 soldadura; 2 pinza de trabajo de 3 m; 1 cepillo de acero.

MMOBIEL Estación de ayuda con magnificación de uso rudo 2.5X 4X Soporte lupa manos libres con luz LED abrazadera y clips

- MMOBIEL Estación de ayuda de uso rudo para soldadura – 2.5 X 4X Soporte de lupa manos libres con luz LED con abrazadera y pinzas de cocodrilo, soporte de hierro para soldadura, soldadura, montaje, reparación, modelado, pasatiempos y manualidades.

- Altamente Eficiente MMOBIEL Desk Top Multi-functional Estación de ayuda con magnificación Iluminado con luces LED de 16SMD Ahorro de energía y cuello flexible de manos libres súper brillante 265 mm le permite ajustar la lente a la posición donde más la necesita.

- Incluye 3 manos de ayuda ajustables con pinzas de cocodrilo para un agarre seguro de su trabajo. Alimentado por cable USB (incluido) o 4 pilas AAA. Cambio automático a alimentación USB desde el suministro de baterías.

- Soporte de lupa con abrazadera y pinzas de cocodrilo 290 mm Incluye soporte y bandeja de hierro, soporte de carrete de soldadura y soporte de soldadura hecho de hierro – Estación de trabajo perfecta para soldadura, ensamblaje, reparación electrónica, modelado, pasatiempos y manualidades.

- Lente acrílica súper clara estación de lupa de 3,5 pulgadas 3 X / 4.5 X con lente auxiliar de 0.8 pulgadas y ajustable en alturas. Tamaño del artículo 185 x 70 x 220 MM. Producto Hecho por MMOBIEL Cada parte es probada antes envío. Artículo en existencia.

Juego de soldador ockered 18 en 1, estación de soldadura de 60 W, estación de soldadura con temperatura ajustable 220 – 480 °C, 5 puntas de soldadura, regulable e interruptor de encendido/apagado para

- ▲Calentamiento rápido, disipación rápida de calor : Kit de soldador 60W utiliza tecnología cerámica de calentamiento interno y la velocidad de calentamiento es extremadamente rápida. Con materiales resistentes al calor, el cabezal de soldadura nunca se derrite y no se cae.

- ▲Amplia aplicación : Soldadores de estaño es el mejor regalo para los entusiastas del bricolaje para reparar teléfonos celulares, es adecuado para el trabajo electrónico en el aula, reparación de hogar y oficina, diseño de circuitos, joyería , manualidades, artes, bricolaje, madera, reparación de automóviles, guitarra, reloj, hardware de computadora, reparación de teléfonos y más.

- ▲ Diseño sofisticado : más ahorro de energía, protección ambiental y seguridad con el interruptor de ENCENDIDO / APAGADO del soldador. Con las cuatro ventilaciones, el calor se disipa rápidamente.

- ▲Operación simple : Estación soldadura de marco de hierro está integrado con la unidad principal, que es fácil de operar y tiene una huella pequeña. Soporte de soldadura incorporado para una colocación segura del lápiz óptico, esponja de limpieza para eliminar los residuos no deseados de la soldadura para el próximo uso.

- ▲Nota : No utilice el soldador durante mucho tiempo (en particular, ajuste la temperatura al máximo) para reducir la vida útil. La punta de metal es frágil y se rompe fácilmente a altas temperaturas.

J-B Weld 8265SPA - Soldadura - Acero - Reforzado - Epoxi - Formula fría - Reparaciones - Múltiples superficies

- 🛠️ SOLDADURA EN FRIO - La mejor soldadura en frio del mundo. La soldadura J-B Weld es una resina epóxica/acero líquido que forma una unión resistente como el acero. Los productos J-B Weld, made in USA, garantizan las máximas prestaciones propias de una firma líder del sector en el mundo. Disponible en formato de 141,8gr ref.: 8281SPA

- ⛏️ REPARACIONES - Múltiples utilidades para las reparaciones más exigentes. Para reparaciones del hogar, coches, camiones, industria, fontanería, marina, trabajos manuales y más. Una vez completado el secado puede ser perforada, lijada y mecanizada. Puede resistir temperaturas de hasta 300ºC una vez curada completamente

- 🔧 TRABAJOS MANUALES - Fácil utilización. Seguir las instrucciones de uso para sacar el máximo rendimiento a los productos J-B Weld. Color al curado: gris

- 💪 EPOXI - Para ejecutar uniones resistentes como el acero. Es una alternativa sencilla a la soldadura eléctrica, soldadura con soplete y soldadura con latón

- 🏎️ METAL - La soldadura en frio J-b Weld original formula fría acero reforzado puede aplicarse no solo en metal sino también en madera, plástico y PVC, cemento, cerámica y azulejo y fibra de vidrio