¿Qué abrasivo se utiliza para rectificar aceros?

El **abrasivo** más comúnmente utilizado para rectificar aceros es la **cerámica**. La dureza y resistencia de este material lo hacen ideal para eliminar material de forma eficiente y precisa en piezas de acero. Otro **abrasivo** comúnmente utilizado es el **corindón**, que también posee una gran dureza y capacidad de corte. Es importante seleccionar el **abrasivo** adecuado según el tipo de acero que se esté rectificando, ya que cada material tiene sus propias características y requerimientos de rectificación.

Para rectificar aceros blandos, como el acero al carbono, se suele utilizar **abrasivos** más suaves para evitar dañar la pieza y obtener un acabado más fino. En cambio, para aceros de alta dureza, como el acero inoxidable, se recomienda utilizar **abrasivos** más duros y agresivos para lograr un corte efectivo. Es importante considerar también el tipo de rectificado que se desea realizar, ya sea rectificado superficial, rectificado cilíndrico o rectificado de perfiles, entre otros.

Además del **abrasivo** utilizado, la elección de la granulometría y la presión de rectificado son factores determinantes en el proceso de rectificación de aceros. La combinación de estos elementos permitirá obtener resultados óptimos en términos de precisión dimensional, acabado superficial y vida útil de la herramienta de rectificado. En resumen, la selección del **abrasivo** adecuado es crucial para lograr un rectificado eficiente y de calidad en piezas de acero.

¿Qué herramientas se utilizan para el rectificado?

El rectificado es un proceso de mecanizado que se utiliza para obtener superficies de alta precisión y acabado. Para llevar a cabo esta tarea, se utilizan diferentes herramientas y equipos especializados.

Una de las herramientas más comunes en el rectificado es la muela abrasiva. Esta herramienta está compuesta por granos abrasivos que permiten eliminar material de la pieza a trabajar y obtener la forma deseada.

Otra herramienta fundamental en el rectificado es la rectificadora. Este equipo se encarga de hacer girar la muela abrasiva a alta velocidad y de mover la pieza en la dirección adecuada para lograr el rectificado deseado.

Además de la muela abrasiva y la rectificadora, existen otras herramientas que se utilizan en el rectificado, como los discos de desbaste y los piedras de afilar. Cada una de estas herramientas cumple una función específica en el proceso de rectificado.

En resumen, el rectificado es un proceso que requiere de diversas herramientas especializadas para lograr acabados de alta precisión en las piezas mecanizadas. La elección de las herramientas adecuadas y su correcto uso son fundamentales para obtener resultados óptimos en el rectificado.

¿Cuáles son los tipos de muelas abrasivas?

Las muelas abrasivas son herramientas fundamentales en distintos procesos de desbaste y acabado de materiales, ya que permiten remover material de una manera rápida y eficiente. Existen varios tipos de muelas abrasivas que se diferencian por su composición y granulometría, adaptándose a diferentes necesidades y materiales a trabajar.

Uno de los tipos de muelas abrasivas más comunes son las muelas de óxido de aluminio, que son versátiles y pueden utilizarse en una amplia variedad de materiales como metales, acero y acero inoxidable. Estas muelas son ideales para trabajos de desbaste y acabado de alta precisión.

Otro tipo de muelas abrasivas son las muelas de carburo de silicio, las cuales son ideales para materiales más duros como cerámica, vidrio y piedras. Estas muelas son muy efectivas para trabajos de rectificado y pulido en superficies difíciles de mecanizar.

Además, existen muelas de diamante, las cuales son las más duraderas y eficientes dentro de los tipos de muelas abrasivas. Estas muelas son ideales para materiales muy duros como granito, mármol y hormigón, siendo utilizadas en procesos de rectificado y corte de alta precisión.

En resumen, los tipos de muelas abrasivas se seleccionan de acuerdo al material a trabajar y al tipo de operación a realizar, garantizando un desempeño óptimo y resultados de calidad en los procesos de desbaste y acabado.

¿Cómo es el proceso de rectificado?

El proceso de rectificado es una técnica utilizada en la industria metalúrgica para obtener piezas con una precisión excepcional. Consiste en el desbaste de metales mediante una muela abrasiva que rota a altas velocidades, eliminando material de la pieza y dejando una superficie lisa y uniforme.

Para llevar a cabo el rectificado, es necesario contar con una máquina especializada llamada rectificadora, que permite realizar movimientos precisos y controlados para lograr la forma deseada en la pieza. Además, se utiliza un fluido refrigerante para evitar el calentamiento excesivo de la pieza y garantizar un acabado óptimo.

El proceso de rectificado se lleva a cabo en varias etapas, comenzando por el desbaste inicial para eliminar grandes cantidades de material y luego pasando a rectificados finos para refinar la superficie. Es fundamental que el operario esté capacitado para ajustar los parámetros de la máquina y garantizar la precisión y calidad de la pieza final.

¿Qué características debe tener un abrasivo para que funcione correctamente?

Un abrasivo es una herramienta fundamental en procesos de desbaste y acabado en distintas industrias. Para que un abrasivo funcione correctamente, debe contar con ciertas características que permitan realizar el trabajo de forma eficiente. En primer lugar, es importante que el abrasivo tenga una gran dureza, ya que esto asegura una mayor durabilidad y un menor desgaste durante su uso.

Otra característica relevante es la agresividad, es decir, la capacidad del abrasivo para retirar material de la superficie a ser trabajada. Esta característica está relacionada con la forma y la cantidad de granos abrasivos presentes en el producto. Un abrasivo con una granulometría adecuada permitirá obtener resultados más precisos y uniformes.

Además, es importante considerar la resistencia del abrasivo a la fractura, ya que esto evitará que se rompa o se desgaste prematuramente durante su uso. Otro aspecto a tener en cuenta es la adherencia de los granos abrasivos al soporte, lo cual garantizará que se mantengan en su lugar durante la operación.

En resumen, un abrasivo efectivo debe tener una combinación de dureza, agresividad, granulometría adecuada, resistencia a la fractura y buena adherencia. Estas características garantizarán un rendimiento óptimo y resultados satisfactorios en el proceso de desbaste y acabado.

Compresor

AstroAI 220B Compresor Aire Portátil 12V para Coche, Inflador Ruedas Coche, Hinchador Ruedas Coche con Pantalla LCD, Luz LED, Manómetro y 3M Cable para Moto, Bicicleta, Pelota, Coche y Etc

- < MÁS PRECISIÓN & RAPIDEZ PARA INFLAR > AstroAI Compresor Aire Portátil 12V se ha desarrollado una nueva forma de conectarse a la válvula de los neumáticos mediante dos opciones: fijar y sujetar. El uso del clip puntiagudo es más sencillo. Y el valor final de inflación será de 0,5-1,5 PSI, lo cual supera el valor deseado para reducir la presión tras retirar la boquilla. Y este tiene la capacidad de inflar neumáticos de tamaño 195 * 65 * R15 desde cero hasta 2,5 barras en tan solo 5 minutos.

- < UNIDADES GENERALES & PANTALLA DIGITAL > AstroAI Compresor Aire Portátil 12V cuenta con cuatro unidades de medición disponibles: PSI, KPA, BAR y KG/CM². La pantalla digital LCD y luz LED del AstroAI Compresor Aire Portátil 12V es capaz de mostrar las presiones de las ruedas con gran precisión, lo que facilita la visualización en condiciones de poca luz. Asimismo, La luz LED incorporada permite el examen del estado de las ruedas en la oscuridad o en situaciones de baja luminosidad.

- < APAGADO AUTOMÁTICO PROGRAMABLE > Solamente seleccione la presión requerida para inflar los neumáticos, ya que AstroAI Compresor Aire Portátil 12V se detendrá automáticamente al alcanzar dicha presión. NOTA: después de un uso prolongado, es necesario que el inflador se apague y se enfríe durante un periodo de 10-15 minutos para evitar el recalentamiento.

- < USO MÚLTIPLE > AstroAI Compresor Aire Portátil 12V Contando con cable de 3 metros tiene la capacidad de inflar todas las válvulas Schrader y Presta de coches, SUVs, motocicletas, bicicletas y patinetes. Asimismo, es apto para inflar pelotas y colchones. Para su uso con corriente alterna, se requerirá un transformador de 10 A o 15 A. NOTA: AstroAI Compresor Aire Portátil 12V no es apto para neumáticos LT, HT y de camiones.

- < ACCESORIOS & ATENCIÓN > ATENCIÓN: Este tipo de Compresor Aire con Cable solo puede ser cargado utilizando el encendedor de automóvil. Y el Contenido del paquete incluye AstroAI Compresor Aire Portátil 12V * 1, fusible de reemplazo * 1, adaptadores para inflar conos * 2, aguja para inflar * 1 y tapas de válvula * 3. Y AstroAI Compresor Aire Portátil 12V se puede utilizar universalmente para automóviles, bicicletas, balones, anillos de natación y más.

Einhell Compresor TC-AC 190/24/8 (máx. 8 bar, depósito de 24 l, lubricación por aceite, reductor de presión, manómetro + acoplamiento rápido, válvula antirretorno, soporte con tope de goma)

- Lubricación por aceite asegura una larga vida útil

- Control de nivel de aceite a través de pequeña ventana de inspección

- El depósito de 50l ofrece reservas de aire suficientes

- Muchas aplicaciones hasta 10 bares ajustables mediante reductores de presión

- Grandes indicadores de presión fácilmente legibles

- Gran manómetro y acoplamiento rápido para presión de trabajo regulada

- Gran manómetro y acoplamiento rápido para presión de caldera no regulada

- Grandes ruedas y estribo de sujeción para el transporte sencillo

Compresor de aerógrafo Fengda FD-186 con potente presión de trabajo constante fuerte flujo de aire, tanque de aire 3L, regulador para pasatiempos, tatuajes, gráficos y aplicaciones de aerógrafo

- Compacto, portátil y silencioso (47db): se puede usar discretamente en el hogar

- Pistón sin aceite libre de mantenimiento, asa de transporte ligera incorporada y fácil de transportar

- Arranque y parada automáticos (parada a 4 bar y arranque a 3 bar), depósito receptor de 3,0 litros: garantiza una salida sin pulsos con un flujo de aire constante de 20 a 23 l / min

- Regulador de presión de tipo industrial con manómetro, trampa de agua y filtro de aire, válvula de seguridad de alivio de presión, protector de sobrecalentamiento

- Ideal para diseñadores, modelos, artistas, decoradores de pasteles, tatuajes, arte de uñas y bronceado en aerosol

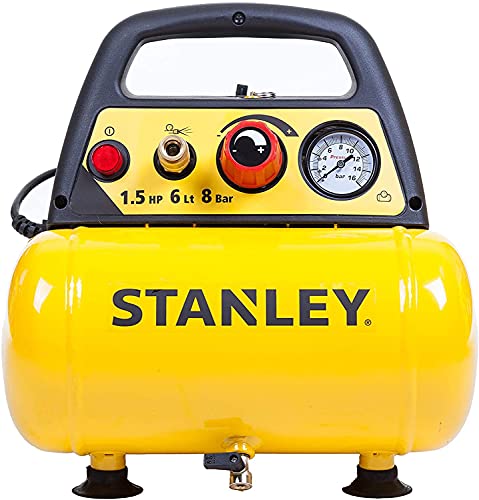

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180