¿Qué acero es mejor para soldar?

Al momento de realizar una soldadura, es importante elegir el acero adecuado para garantizar una unión sólida y duradera. Existen diferentes tipos de acero que se pueden utilizar en la soldadura, pero no todos tienen las mismas características y propiedades.

El acero al carbono es uno de los más comunes y ampliamente utilizado en la soldadura. Es resistente, durable y económico, lo que lo convierte en una opción popular. Sin embargo, puede ser difícil de soldar si contiene altos niveles de carbono, ya que tiende a formar grietas durante el proceso de soldadura.

Por otro lado, el acero inoxidable es altamente resistente a la corrosión y tiene una excelente durabilidad. Además, es más fácil de soldar en comparación con el acero al carbono. Sin embargo, su composición química puede afectar su capacidad para formar una unión fuerte. Es importante utilizar el tipo correcto de electrodo o alambre de soldadura para garantizar una soldadura de calidad.

Otro tipo de acero utilizado en la soldadura es el acero de baja aleación, el cual contiene pequeñas cantidades de elementos aleantes como el cromo, níquel y molibdeno. Estos elementos mejoran las propiedades mecánicas del acero, lo que lo hace ideal para aplicaciones que requieren alta resistencia y tenacidad. Sin embargo, soldar acero de baja aleación puede ser más complicado debido a su mayor contenido de carbono y otros elementos aleantes.

En resumen, no hay un único acero que sea el mejor para soldar, ya que cada tipo tiene sus propias características y propiedades. La elección del acero adecuado dependerá de la aplicación específica y de las necesidades del proyecto de soldadura. Es importante consultar a un experto o profesional en soldadura para determinar el tipo de acero más adecuado para cada situación.

¿Qué tipo de acero se puede soldar?

El proceso de soldadura es ampliamente utilizado en diferentes industrias y aplicaciones. La soldadura permite unir dos piezas de metal mediante la fusión de sus superficies, lo que crea una unión fuerte y duradera. Sin embargo, no todos los tipos de acero son adecuados para ser soldados.

Existen diferentes tipos de acero que se pueden soldar, cada uno con sus propias características y propiedades. El acero al carbono es uno de los más comunes y ampliamente utilizados. Este tipo de acero contiene principalmente hierro y carbono, y es fácil de soldar. Es ideal para aplicaciones estructurales y generalmente se utiliza en la construcción de edificios, puentes y maquinaria.

Otro tipo de acero que se puede soldar es el acero inoxidable. Este tipo de acero es resistente a la corrosión y se utiliza en aplicaciones donde se requiere una alta resistencia a ambientes corrosivos, como en la industria alimentaria o química. El acero inoxidable se puede soldar utilizando diferentes técnicas, como soldadura por arco de metal protegido o soldadura por resistencia eléctrica.

El acero de aleación es otro tipo de acero que se puede soldar. Este tipo de acero contiene elementos como el cromo, el níquel y el molibdeno, entre otros, que mejoran sus propiedades mecánicas y resistencia a la corrosión. El acero de aleación se utiliza en aplicaciones que requieren una mayor resistencia, como en la fabricación de automóviles, aviones y maquinaria pesada.

Es importante tener en cuenta que cada tipo de acero requiere un proceso de soldadura específico. La elección del método de soldadura adecuado y el uso de los materiales y equipos adecuados son clave para garantizar una unión sólida y duradera. Además, es importante considerar las propiedades del metal base y las características del proceso de soldadura, como la temperatura y la velocidad de enfriamiento, para evitar la formación de grietas o defectos en la soldadura.

En resumen, diferentes tipos de acero se pueden soldar, como el acero al carbono, el acero inoxidable y el acero de aleación. Cada tipo de acero tiene sus propias características y propiedades que lo hacen adecuado para diferentes aplicaciones. La elección del tipo de acero y el proceso de soldadura adecuados son fundamentales para garantizar una unión segura y duradera.

¿Qué acero no se puede soldar?

El acero inoxidable es uno de los tipos de acero que presenta dificultades a la hora de soldar debido a su composición química. Esto se debe a que el acero inoxidable contiene altos niveles de cromo, lo que le otorga su resistencia a la corrosión y a altas temperaturas, pero también dificulta el proceso de soldadura. A pesar de estas dificultades, es posible soldar acero inoxidable mediante métodos especiales como el uso de electrodos de tungsteno o el proceso de soldadura TIG. El acero al carbono es otro tipo de acero que puede ser difícil de soldar debido a su contenido de carbono. Este tipo de acero es utilizado en la fabricación de estructuras e herramientas debido a su alta resistencia, pero la presencia de carbono puede provocar grietas en las zonas de soldadura. Para superar este problema, se pueden utilizar técnicas como la precalentación de la zona de soldadura o el uso de electrodos especiales. El acero al manganeso es otro tipo de acero que puede presentar dificultades a la hora de soldar. Este acero contiene altos niveles de manganeso, lo que le otorga su alta resistencia y dureza. Sin embargo, el manganeso tiene una tendencia a formar inclusiones y su actividad termoquímica puede provocar la formación de fisuras durante el proceso de soldadura. Para evitar estos problemas, se recomienda utilizar electrodos especiales y técnicas de soldadura cuidadosas. En resumen, aunque existen varios tipos de acero que pueden presentar dificultades a la hora de soldar, es importante destacar que no hay ningún tipo de acero que sea completamente imposible de soldar. Con las técnicas y equipos adecuados, es posible superar los desafíos y llevar a cabo una soldadura exitosa en cualquier tipo de acero.

¿Qué grado de acero es mejor?

Existen diferentes grados de acero que se utilizan en distintas aplicaciones debido a sus características específicas.

El acero suave es uno de los grados más comunes y ampliamente utilizados debido a su ductilidad y resistencia al impacto. Es ideal para la fabricación de estructuras y componentes estructurales, como vigas, barras y placas.

El acero inoxidable es otro grado altamente demandado debido a su resistencia a la corrosión. Es ampliamente utilizado en aplicaciones que requieren una alta higiene, como equipos de cocina y productos farmacéuticos.

El acero de alta resistencia es utilizado en aplicaciones que requieren una mayor resistencia y menor peso. Es ideal para la fabricación de automóviles, puentes y equipos industriales.

El acero galvanizado, por otro lado, está recubierto con una capa de zinc para protegerlo de la corrosión. Es ampliamente utilizado en la industria de la construcción y para fabricar tuberías y conductos.

En conclusión, no hay un solo grado de acero que sea el mejor en todos los casos. La elección del grado de acero adecuado dependerá de la aplicación específica y las características requeridas, como resistencia, resistencia a la corrosión, propiedades mecánicas, entre otros factores.

¿Cómo saber si es acero al carbono?

El acero al carbono es un tipo de acero que contiene principalmente hierro y carbono, y puede tener pequeñas cantidades de otros elementos como manganeso, silicio y fósforo. Este tipo de acero se utiliza comúnmente en la fabricación de herramientas, maquinaria y estructuras metálicas.

Una forma de determinar si un material es acero al carbono es mediante la realización de pruebas químicas y físicas. Una prueba química común es el análisis de muestra para determinar la cantidad de carbono presente. El contenido de carbono en el acero al carbono puede variar entre 0.1% y 2.1%. Cuanto mayor sea el contenido de carbono, más dura será la estructura del acero.

Otra forma de identificar si es acero al carbono es mediante pruebas físicas. El acero al carbono es magnético, por lo que se puede utilizar un imán para comprobar si el material es atraído o no. Si el imán se adhiere al material, es probable que sea acero al carbono. Sin embargo, esta prueba no es concluyente, ya que el acero inoxidable también puede ser magnético.

Además, se puede realizar una prueba de dureza para determinar si el material es acero al carbono. El acero al carbono es más duro que otros tipos de acero, por lo que se puede utilizar un durómetro para medir la dureza del material. Si el material es más duro que otros tipos de acero, es probable que sea acero al carbono.

También es posible realizar una prueba de llama para identificar si el material es acero al carbono. El acero al carbono produce una llama brillante y chispeante cuando se calienta, a diferencia de otros metales que no contienen carbono. Sin embargo, esta prueba debe realizarse con precaución y se recomienda tener experiencia en la manipulación de metales.

En resumen, para determinar si un material es acero al carbono, se pueden realizar pruebas químicas como análisis de muestra de carbono y pruebas físicas como el uso de un imán, un durómetro o una prueba de llama. Estas pruebas pueden proporcionar indicaciones de si el material es acero al carbono, aunque es importante tener en cuenta que algunas pruebas pueden no ser concluyentes. En caso de duda, se recomienda consultar a un experto en metalurgia o realizar pruebas más exhaustivas en un laboratorio especializado.

Broca Disco Metal

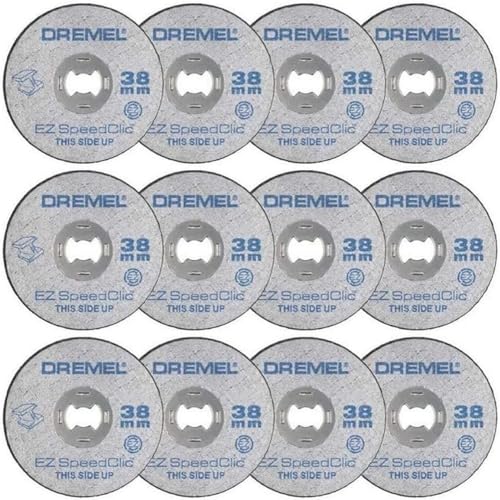

Dremel EZ SpeedClic SC456B Paquete de 12 discos de corte de metal, 12 discos de corte con 38 mm de diámetro para herramientas rotativas

- Dremel (SC456B) Los accesorios de disco de corte están diseñados para cortar en acero endurecido

- Los discos de corte son adecuados para usar en metal, latón, cobre, hierro fundido, acero inoxidable, aluminio, plata, oro, hormigón celular, acero duro, ladrillo, chapa, metal blando

- El sistema SpeedClic de Dremel permite cambiar los accesorios de forma rápida, sencilla y sin necesidad de llave

- Profundidad de corte 14 mm, diámetro del disco 38 mm, diámetro del mango 3,2 mm

- Se adapta a todas las herramientas Dremel multiusos/rotativas u otras herramientas multiusos/rotativas con mandril de 3,2 mm

Hoja de corte Discos de corte, accesorios de herramientas rotativas Hojas de taladro de disco, Mini hojas de sierra circular para cortar madera, plástico, metal (8 piezas)

- 1. Uso amplio: 6 mini hojas de disco para taladro vienen con vástagos de 1/8” (3,175 mm) y 1/4” (6 mm), adecuado para taladros y la mayoría de las herramientas rotativas, herramientas eléctricas y herramientas de tallado.

- 2. Material de alta calidad: fuerte acero de alta velocidad, bajo el principio de corte científico avanzado y único para evitar el defecto de otros discos de corte de sierra.

- 3. Tamaño de las hojas de disco para taladro: 22(25.32.35.44.50)* 0.8 *6.35 de diámetro, 2 piezas de vástagos de mandril.

- 4. Los discos de corte se utilizan para cortar madera, plástico, fibra, vidrio, aleación de aluminio, metal blando, etc.

- 5. Nota: no permitido para cortar objetos duros como el acero duro, y por favor sosténgalo con cuidado para evitar ser lastimado por las hojas.

ZJRung Juego de discos de lijar de 125 mm, 50 papel de lija redondo Grano 40/60/80/120/180 con adaptador de broca M14 Adecuado para metal, madera y paredes

- Contenido del paquete: El suministro incluye adaptador de broca M14 con 125mm de diámetro, disco abrasivo con 125mm de diámetro, total 50 hojas. El papel de lija contiene 5 granos diferentes, 40#, 60#, 80#, 120#, 180#, 10 hojas de cada tipo de papel de lija.

- MATERIAL DE CALIDAD PREMIUM: El kit de almohadilla de disco de lijado está hecho de compuesto de óxido de aluminio de alta calidad, duradero y antiestático, asegurando un lijado duradero y efectivo, haciendo su trabajo más fácil.

- FÁCIL DE MONTAR Y DESMONTAR: Con el adaptador de taladro M14 se puede fijar directamente en el eje de la amoladora angular. La función de velcro permite un cierre fácil para quitar el disco sin comprometer la resistencia general.

- ALTA EFICIENCIA: Los discos de taladro son más adecuados para trabajos pesados de lijado que las lijadoras orbitales aleatorias, bien fabricados y equilibrados con material de poliuretano de alta calidad.

- AMPLIA APLICACIÓN: Adecuada para limpiar y pulir bordes, eliminar óxido, como pulir metal, cuero, madera, plástico, etc. Se puede utilizar con herramientas eléctricas, neumáticas y amoladoras.

Hoja de Corte Discos de Corte,Mini HSS Hojas de Sierra Circular,accesorios de herramientas rotativas,Disco Corte Diamante,para Cortar Madera Plástico Metal Piedra,Disco de Corte de Resina

- Amplia gama de usos: adecuado para la mayoría de las herramientas eléctricas y de grabado de herramientas rotativas. El conjunto de Sierra de alta velocidad es adecuado para bricolaje, carpintería bricolaje, mantenimiento doméstico, artesanías, joyas, piedras preciosas, producción de módulos, etc. El huso es adecuado para la mayoría de las rectificadoras de herramientas eléctricas y herramientas de torneado.

- Material de alta calidad: las hojas de Sierra redonda están hechas de HSS de alta calidad (acero de alta velocidad), tienen resistencia y durabilidad, y tienen una larga vida útil, durabilidad y afiladura. Alta eficiencia de trabajo, efecto de corte perfecto, principios de corte únicos, avanzados y científicos para evitar problemas con otras hojas de sierra.

- Eficiente y conveniente: estas hojas de Sierra redonda tienen alta resistencia y durabilidad, con las ventajas de alta eficiencia de corte, alta disipación de calor y resistencia al calor, y calidad estable. Este conjunto de hojas de Sierra es fácil de usar y solo se necesitan unos segundos para completar la instalación y el reemplazo. Este es un conjunto de herramientas muy adecuadas para los amantes del bricolaje.

- Amplia gama de aplicaciones: como corte de madera, plástico, fibra, vidrio, aluminio, aleación, metales blandos, etc. Fibra de vidrio, cobre, aluminio y láminas, etc. Es una herramienta indispensable para tallar, bricolar y reparar el hogar. Las ruedas de corte de diamantes son adecuadas para cortar piedras preciosas, Jade y vidrio.

- Herramientas necesarias: este grupo de ruedas de corte de cuchillo es fácil de instalar y reemplazar. También es un gran regalo para aquellos que trabajan en madera, metales y textiles para el hogar. Muy adecuado para bricolaje, carpintería, mantenimiento doméstico, artesanías, aficiones, joyas, piedras preciosas, fabricación de modelos, etc.

soldador acero

HITBOX HBM200 Compacto 3 en 1 Soldador de Hilo Sin Gas Portátil Pantalla LCD Digital Máquina de Soldador MIG con 200A Soldador MMA

- 【Sinergia y Compacto】 La HITBOX soldador de hilo sin gas viene con sistema de control inteligente One-Knob. La soldador mig compensa y ajusta automáticamente la corriente de soldadura, lo que permite una soldadura perfecta. One-Knob controla la velocidad y la corriente de la soldadora de núcleo fundente. Su diseño ligero y compacto es cómodo de sujetar y fácil de transportar.

- 【Seguridad Protección】El soldador mig sin gas está equipado con protección integrada contra sobrecorriente, sobretensión y sobrecalentamiento. La soldadora se apaga automáticamente en caso de sobrecalentamiento y sobrecarga. El sistema de refrigeración por ventilador reduce la entrada de polvo en la máquina y prolonga su vida útil.

- 【Velocidad de Soldadura Ajustable】. Ciclo de trabajo: 30%@140A a 40°C. El soldador tiene un botón de ajuste de corriente; ajuste el control de alimentación de corriente variable para manejar perfectamente la soldadura con núcleo de flujo de acero delgado, acero inoxidable o incluso acero más grueso. Nota: el efecto de corriente de soldadura real es 140A.

- 【Contenido del Paquete】El HITBOXHBM200 incluye todos sus accesorios para soldar: 1*soldador MIG, 1*soplete, 1*mango de soldadura, 1*pinza de conexión a tierra, 1*cepillo, 2*boquilla, 1*manual.

- 【100% Garantía de devolución del dinero】 - Este soldador inverter con una garantía de 1 año. Si no está satisfecho con el soldador de hilo, póngase en contacto con nosotros. Un soldador mig defectuoso también puede ser reemplazado dentro de 60 días. ¡Por favor, compre una máquina HITBOX con confianza!

GREENCUT MMA200 - Soldador inverter turbo ventilado de corriente continua DC, 200A, potencia regulable, con tecnología iGBT, máquina de soldar portátil, color rojo

- Soldadura: Electrodo revestido

- Potencia: Regulable entre 25A y 200A

- Factor de potencia: 0,93

- I1max: 30A/ I1eff: 23A

- Voltaje: 230V (±15%) 50Hz

- Salida: 20A / 20,8V - 160A / 26,4V

- Refrigeración: Aire

- Tipo de protección: IP21

- Diámetros del alambre: 2,0 mm hasta 3,2 mm

- Clase de aislamiento: H

Soldador Inverter,Aomdom Profesional 300A MMA Maquina Soldar ARC IGBT Soldador de ARCO 220 V Máquina de Soldar Digital LCD Soldador Electrodo Portatil Grupo de Soldar

- 【Tecnología de inversor IGBT avanzada】El exclusivo método de control del dispositivo de fuente de alimentación IGBT mejora la estabilidad de la máquina de soldadura, puede iniciar arcos rápidamente y tiene menos salpicaduras de soldadura. Soldadura de alta eficiencia de acero al carbono, aluminio, acero inoxidable y otros metales.

- 【Portátil y Versátil】La máquina de soldar es de tamaño pequeño y tiene un diseño de asa, que es fácil de transportar y almacenar. Esta máquina de soldar es adecuada para soldar varillas de menos de 2,5 mm, adecuada para soldar acero con bajo contenido de carbono, acero con contenido medio de carbono, acero aleado y otros metales ferrosos. Sistema de control digital completo, control preciso y longitud de arco estable durante la soldadura.

- 【Alta eficiencia y ahorro de energía/operación de alta potencia】Nuestra máquina de soldadura por arco es 300 (A) 220 V, máquina de soldadura inversora de CA y CC, la salida de corriente es estable, la pérdida de cobre se reduce considerablemente y la eficiencia de soldadura y el efecto de ahorro de energía se han mejorado mucho.

- 【Diseño de seguridad humanizado】 El diseño de conductos de aire múltiples de la soldadora eléctrica permite una disipación de calor eficiente durante el uso. Al mismo tiempo, tiene varias funciones de protección, como sobrecorriente y sobrecarga, para garantizar su seguridad al usar la máquina de soldar. Equipado con pantalla digital inteligente LED para leer la corriente de soldadura de salida. Fácil de usar, seguro y conveniente, adecuado para principiantes o profesionales.

- 【Accesorios completos】El kit de soldador de arco 300A contiene 1 soldador eléctrico, 1 clip de trabajo de 1,5 m, 1 cepillo de acero, 1 máscara, 2 varillas de soldadura, 1 manual. Ampliamente utilizado en mantenimiento al aire libre, metalurgia, mejoras para el hogar, etc.

DEKO Soldador MMA 220 V 200A soporte de electrodo de máquina de soldador de arco, abrazadera de trabajo, cable adaptador de alimentación de entrada

- ★ Tecnología avanzada de inversor IGBT: potente soldador capaz de soldar acero dulce, acero soldado, acero inoxidable y hierro fundido. El dispositivo de potencia IGBT con modo de control único mejora la confiabilidad de la máquina de soldar

- ★ Alta eficiencia y ahorro de energía: el cable con núcleo de cobre puro y la soldadora Inverter reducen el daño del cobre y el hierro. Cambia CA a CC y luego produce el voltaje y la corriente adecuados. La corriente de salida es estable y la potencia es baja, lo que puede ahorrar eficazmente el uso de electricidad. Mejora la eficiencia de la soldadura.

- ★ Seguro y estable: control de retroalimentación de circuito cerrado, ventilador incorporado y regulador inteligente de voltaje ultra bajo en la máquina, voltaje de salida estable, fácil de arrancar en un área de voltaje inestable. Características con protección contra sobrecorriente y protección contra sobrecarga para garantizar la seguridad. Excelente estabilidad del arco.

- ★ Diseño portátil: la soldadora de arco es compacta y liviana, fácil de mover y almacenar. La soldadora de varilla presenta un asa de fácil transporte, fácil de transportar y se puede mover a cualquier lugar.

- ★ Multiuso: la máquina de soldadura 200A MMA es ampliamente utilizada, muy adecuada para mantenimiento en exteriores, granjas, equipos de carreteras, mantenimiento y reparación. El soldador es adecuado para bricolaje, mantenimiento, reparación y fabricación de metales. Incluso para un principiante. Rendimiento de soldadura perfecto, ideal para soldar acero inoxidable, acero aleado, acero al carbono y otros materiales metálicos.