¿Qué acero se puede soldar?

El acero es un material ampliamente utilizado en diversos sectores industriales debido a sus propiedades mecánicas y durabilidad. Sin embargo, no todos los tipos de acero son fácilmente soldables.

La capacidad de un acero para ser soldado depende en gran medida de su composición química y estructura cristalina. Algunos aceros, como el acero inoxidable, son particularmente adecuados para la soldadura debido a su alta resistencia a la corrosión y su buena ductilidad.

Por otro lado, existen aceros de baja aleación que también son fácilmente soldables, como el acero al carbono. Este tipo de acero es comúnmente utilizado en la construcción de estructuras metálicas y se caracteriza por su alta resistencia y tenacidad.

Sin embargo, hay aceros que presentan mayores dificultades para ser soldados. Por ejemplo, el acero al manganeso es más propenso a la formación de grietas durante el proceso de soldadura debido a su alta dureza y fragilidad. Del mismo modo, el acero para herramientas, que contiene altas cantidades de carbono y otros elementos de aleación, también presenta desafíos de soldabilidad debido a su dureza y tendencia a la formación de grietas.

En resumen, la soldabilidad del acero depende de su composición química y estructura cristalina. Algunos aceros, como el inoxidable y el al carbono, son fácilmente soldables, mientras que otros, como el al manganeso y el para herramientas, presentan mayores desafíos en el proceso de soldadura.

¿Qué tipos de aceros se puede soldar?

Existen diferentes tipos de aceros que se pueden soldar, ya que cada uno tiene sus propias propiedades y características. A continuación, mencionaré algunos de los más comunes:

El acero al carbono es uno de los más utilizados en la industria de la soldadura. Este tipo de acero tiene un contenido de carbono que puede variar entre el 0.25% y el 0.60%, lo que le confiere una buena resistencia mecánica. Además, es económico y fácil de soldar.

Otro tipo de acero soldable es el acero inoxidable. Este material se caracteriza por su alta resistencia a la corrosión y su capacidad para mantener su forma y propiedades incluso a altas temperaturas. El acero inoxidable se utiliza en aplicaciones donde se requiere una alta resistencia a la oxidación, como en la fabricación de utensilios de cocina, equipos médicos y estructuras marinas.

El acero de baja aleación es otro tipo de acero que se puede soldar. Este material está compuesto por pequeñas cantidades de elementos de aleación, como el cromo, molibdeno y níquel, que le confieren propiedades especiales como una mayor resistencia a la tracción y la corrosión. El acero de baja aleación se utiliza en aplicaciones donde se requiere una mayor resistencia, como en la fabricación de estructuras de puentes y edificios.

Finalmente, mencionaremos el acero galvanizado. Este tipo de acero está recubierto con una capa de zinc para protegerlo de la corrosión. El acero galvanizado se utiliza comúnmente en aplicaciones donde se requiere una alta resistencia a la intemperie y la corrosión, como en la construcción de barandillas, techos y estructuras metálicas.

En resumen, existen varios tipos de aceros que se pueden soldar, como el acero al carbono, el acero inoxidable, el acero de baja aleación y el acero galvanizado. Cada uno de estos materiales tiene sus propias características y propiedades, por lo que es importante seleccionar el tipo de acero adecuado para cada aplicación de soldadura.

¿Qué acero es soldable?

Para determinar qué tipo de acero es soldable, es necesario tener en cuenta varios factores. En primer lugar, es importante distinguir entre aceros de bajo carbono y aceros de alto carbono.

Los aceros de bajo carbono son los más adecuados para la soldadura, ya que ofrecen una mayor ductilidad y menor fragilidad durante el proceso. Estos aceros son utilizados en aplicaciones donde se requiere una buena tolerancia a la deformación, como por ejemplo en la fabricación de estructuras.

Por otro lado, los aceros de alto carbono son más difíciles de soldar debido a su mayor contenido de carbono, lo que los hace más sensibles a la fragilidad y la formación de grietas. Sin embargo, con el uso de técnicas adecuadas y precalentamiento, es posible realizar la soldadura de este tipo de acero.

Además del contenido de carbono, otros elementos presentes en el acero también pueden influir en su soldabilidad. Por ejemplo, los aceros de baja aleación con adición de cromo, níquel o molibdeno ofrecen mejores propiedades de soldabilidad en comparación con los aceros al carbono puro.

En resumen, los aceros de bajo carbono son los más recomendados para la soldadura debido a su mayor ductilidad y menor fragilidad. Sin embargo, con la aplicación de técnicas adecuadas y precalentamiento, también es posible soldar aceros de alto carbono.

¿Qué acero no se puede soldar?

El acero inoxidable es uno de los tipos de acero que presenta dificultades a la hora de ser soldado. Esto se debe a su alta resistencia a la corrosión y a la formación de óxido en su superficie.

Por otro lado, el acero para herramientas también puede ser difícil de soldar debido a su alta dureza y contenido de carbono. Esto hace que la zona afectada por el calor en la soldadura sea propensa a la formación de fisuras y agrietamientos.

El acero al manganeso es otro tipo de acero que puede presentar problemas al momento de ser soldado. Esto se debe a su contenido de manganeso, el cual puede formar óxidos y sulfuros, provocando una mayor fragilidad en la zona de la soldadura.

En contraste, el acero al carbono es uno de los más comunes y fáciles de soldar. Esto se debe a su bajo contenido de aleaciones y su capacidad de formar una unión sólida sin problemas significativos.

En conclusión, algunos tipos de acero como el inoxidable, para herramientas y al manganeso pueden presentar dificultades a la hora de ser soldados debido a sus características particulares. Es importante tener en cuenta estas diferencias al momento de realizar trabajos de soldadura para obtener resultados óptimos.

¿Qué acero es más fácil de soldar?

Para determinar qué acero es más fácil de soldar, se deben considerar diversos factores. La composición química del acero es uno de los elementos clave para determinar su facilidad de soldadura. Algunos aceros que contienen carbono en una proporción baja, como el acero al carbono, son más fáciles de soldar debido a que presentan menos problemas de fragilidad y deformación durante el proceso de soldadura.

Otro factor importante es el contenido de impurezas en el acero. Los aceros con un bajo contenido de impurezas son más fáciles de soldar, ya que estas impurezas pueden afectar la calidad y la resistencia de la soldadura. Por ello, los aceros de alta pureza, como el acero inoxidable austenítico, son más fáciles de trabajar en el proceso de soldadura.

La microestructura del acero también tiene influencia en su facilidad de soldadura. Las microestructuras finas y homogéneas facilitan el proceso de soldadura, ya que la transferencia de calor durante la soldadura es más uniforme. Esto se puede lograr mediante tratamientos térmicos adecuados antes de la soldadura.

Además, la presencia de elementos de aleación en el acero también puede influir en su facilidad de soldadura. Algunos elementos de aleación, como el níquel o el silicio, pueden mejorar la soldabilidad del acero, mientras que otros elementos, como el azufre o el fósforo, pueden dificultarla. Por lo tanto, es importante seleccionar un acero con la composición química y los elementos de aleación adecuados para el tipo de soldadura que se va a realizar.

En conclusión, los aceros con bajo contenido de carbono, bajo contenido de impurezas, microestructura fina y homogénea, y presencia de elementos de aleación adecuados, son generalmente más fáciles de soldar. Sin embargo, es importante tener en cuenta que cada aplicación de soldadura puede requerir requisitos específicos, por lo que es recomendable consultar a profesionales o especialistas en soldadura para seleccionar el acero más adecuado para cada caso.

soldar hierro con acero inoxidable

ERGONOW Depurador de malla de hierro fundido – Anillo fino – Limpiador de sartén de acero inoxidable 316 Silicona incorporada con anillos soldados – para utensilios de cocina, ollas de hierro fundido

- Acero inoxidable 316: el limpiador de malla ERGONOW utiliza acero inoxidable 316. El doble de costo del acero inoxidable 304, el acero inoxidable 316 tiene mucha mejor resistencia química.

- Anillos finos: los anillos pequeños proporcionan una limpieza superior, mayor resistencia y un mejor agarre

- Anillos soldados sin costuras: todos los anillos están soldados sin costuras, seguros de usar, fáciles de limpiar

- Lana de acero de larga duración: el limpiador de malla ERGONOW es más duradero y duradero que la lana de acero tradicional.

- Sin virutas de acero: a diferencia de la lana de acero tradicional, el limpiador de anillos finos ERGONOW no tiene riesgo de caída de astillas.

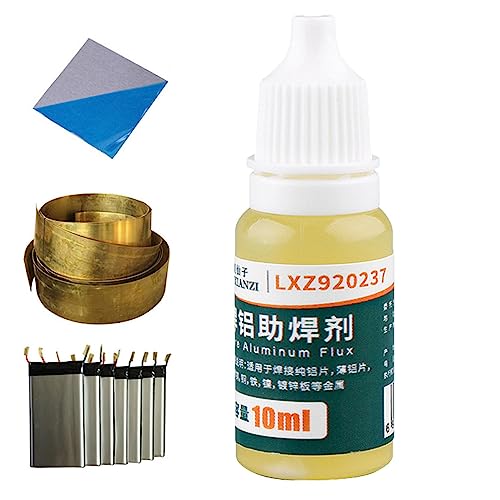

Anloximt fundente para Soldadura - 10 Soldadura líquida sin Limpieza para Aluminio,Suministros Soldadura para Aluminio Cobre Batería Estaño Hierro Hojas galvanizadas Acero Inoxidable

- soldadura mejorado: este fundente aluminio mejora las propiedades humectación y flujo la soldadura en superficies aluminio, lo que hace que el proceso soldadura sea más fácil y rápido. Puelograr un contacto y una unión óptimos con sus piezas aluminio.

- ⊙Útil para soldar aluminio: ¿Quiere soldar aluminio con facilidad y eficiencia? Pruebe este soldadura aluminio. Le ayudará a crear juntas lisas y limpias que resisten la oxidación. Este fundente es útil para soldar aluminio en varias aplicaciones.

- ⊙Excelente rendimiento: asegure conexiones limpias y duraderas con este fundente para soldadura aluminio. Tiene una formulación única y propiedades que crean juntas alta calidad. Este fundente para soldadura aluminio es capaz hacer eso.

- ⊙Simple y eficiente: Deje caer o unte el fundente en las piezas a soldar, luego realice la soldadura y limpie el líquido sobrante. Las aceite las piezas desaparecen gracias a este fundente.

- ⊙Ampliamente utilizado: este fundente es perfecto para soldar aluminio y también maneja otros metales como cobre, hierro, chapa galvanizada, acero inoxidable y más. Puede utilizar este fundente para soldar baterías 18650/26650 o reparar piezas metálicas con facilidad.

Alambre de soldadura universal de metal con núcleo fundente,Alambre de soldadura de aluminio de fusión fácil a baja temperatura,Cobre Aluminio Hierro Acero Inoxidable Varilla de Soldadura (50)

- 【Solución de varillas de núcleo fundente para soldadura】Las varillas de soldadura fáciles de derretir son varillas especiales de alta calidad que se utilizan principalmente para soldar/soldar aluminio y aleaciones de aluminio. Sin embargo, también se pueden usar para soldadura dura de metales no ferrosos que no sean acero inoxidable.

- 【Efecto de soldadura perfecto】Diseñado con un efecto de soldadura completo y suave porque el artículo viene con polvo interno, gran soldabilidad y resistencia a la corrosión, alta conductividad térmica, alta conductividad eléctrica y excelente rendimiento de procesamiento.

- 【No necesita polvo de soldadura】No tiene que usar otro polvo de fundente con aleación de aluminio como núcleo de soldadura y revestimiento como base de sal. Muy conveniente y fácil de soldar.

- 【Alta calidad segura y estable】La longitud de cada pieza es de 50 cm (20 pulgadas), el diámetro es de 1,6 mm.

- 【Soldadura fuerte】Adecuado para soldar una variedad de materiales, el alambre de aluminio de baja temperatura puede soldar casi todos los metales blancos, incluidos aluminio, aleaciones de aluminio, aluminio fundido, aleaciones de aluminio y magnesio, acero inoxidable u otros metales, una vez que se usa, nunca se cae y nunca se rompa

Alambre con núcleo de fundente de plata de alta conductividad térmica de 0,1 pulgadas, varillas de soldadura, hierro, acero inoxidable, cobre para soldar aluminio

- 【Aplicación amplia】Incluyendo soldaduras diferentes de aluminio, aleación de aluminio, aluminio fundido, aleación de aluminio y magnesio, etc

- 【Fácil de usar】Electrodos Soldadura,Adecuado para la soldadura completa de operadores de soldadura primaria, solo se requiere un pequeño dispositivo de calentamiento y la resistencia de la soldadura después de la soldadura es generalmente más alta que la resistencia del material base en sí

- 【Más detalles】Varillas De Hierro,Alambre de soldadura de aluminio de baja temperatura, puede soldar casi todos los metales blancos

- 【Gran efecto de soldadura】Varilla Soldadura Plata,Buen efecto de soldadura, fuerte soldabilidad y resistencia a la corrosión, alta conductividad térmica, excelente rendimiento de procesamiento

- Incluso el metal blanco que ha sido severamente corroído o contaminado con aceite y aleación de aluminio que todo el mundo piensa que no se puede restaurar puede repararse.

Broca Disco Metal

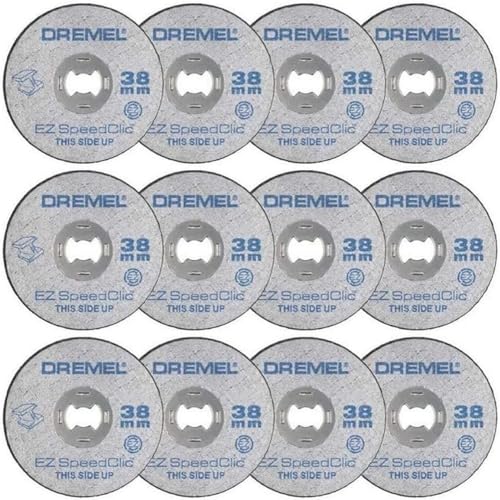

Dremel EZ SpeedClic SC456B Paquete de 12 discos de corte de metal, 12 discos de corte con 38 mm de diámetro para herramientas rotativas

- Dremel (SC456B) Los accesorios de disco de corte están diseñados para cortar en acero endurecido

- Los discos de corte son adecuados para usar en metal, latón, cobre, hierro fundido, acero inoxidable, aluminio, plata, oro, hormigón celular, acero duro, ladrillo, chapa, metal blando

- El sistema SpeedClic de Dremel permite cambiar los accesorios de forma rápida, sencilla y sin necesidad de llave

- Profundidad de corte 14 mm, diámetro del disco 38 mm, diámetro del mango 3,2 mm

- Se adapta a todas las herramientas Dremel multiusos/rotativas u otras herramientas multiusos/rotativas con mandril de 3,2 mm

Hoja de corte Discos de corte, accesorios de herramientas rotativas Hojas de taladro de disco, Mini hojas de sierra circular para cortar madera, plástico, metal (8 piezas)

- 1. Uso amplio: 6 mini hojas de disco para taladro vienen con vástagos de 1/8” (3,175 mm) y 1/4” (6 mm), adecuado para taladros y la mayoría de las herramientas rotativas, herramientas eléctricas y herramientas de tallado.

- 2. Material de alta calidad: fuerte acero de alta velocidad, bajo el principio de corte científico avanzado y único para evitar el defecto de otros discos de corte de sierra.

- 3. Tamaño de las hojas de disco para taladro: 22(25.32.35.44.50)* 0.8 *6.35 de diámetro, 2 piezas de vástagos de mandril.

- 4. Los discos de corte se utilizan para cortar madera, plástico, fibra, vidrio, aleación de aluminio, metal blando, etc.

- 5. Nota: no permitido para cortar objetos duros como el acero duro, y por favor sosténgalo con cuidado para evitar ser lastimado por las hojas.

ZJRung Juego de discos de lijar de 125 mm, 50 papel de lija redondo Grano 40/60/80/120/180 con adaptador de broca M14 Adecuado para metal, madera y paredes

- Contenido del paquete: El suministro incluye adaptador de broca M14 con 125mm de diámetro, disco abrasivo con 125mm de diámetro, total 50 hojas. El papel de lija contiene 5 granos diferentes, 40#, 60#, 80#, 120#, 180#, 10 hojas de cada tipo de papel de lija.

- MATERIAL DE CALIDAD PREMIUM: El kit de almohadilla de disco de lijado está hecho de compuesto de óxido de aluminio de alta calidad, duradero y antiestático, asegurando un lijado duradero y efectivo, haciendo su trabajo más fácil.

- FÁCIL DE MONTAR Y DESMONTAR: Con el adaptador de taladro M14 se puede fijar directamente en el eje de la amoladora angular. La función de velcro permite un cierre fácil para quitar el disco sin comprometer la resistencia general.

- ALTA EFICIENCIA: Los discos de taladro son más adecuados para trabajos pesados de lijado que las lijadoras orbitales aleatorias, bien fabricados y equilibrados con material de poliuretano de alta calidad.

- AMPLIA APLICACIÓN: Adecuada para limpiar y pulir bordes, eliminar óxido, como pulir metal, cuero, madera, plástico, etc. Se puede utilizar con herramientas eléctricas, neumáticas y amoladoras.

Hoja de Corte Discos de Corte,Mini HSS Hojas de Sierra Circular,accesorios de herramientas rotativas,Disco Corte Diamante,para Cortar Madera Plástico Metal Piedra,Disco de Corte de Resina

- Amplia gama de usos: adecuado para la mayoría de las herramientas eléctricas y de grabado de herramientas rotativas. El conjunto de Sierra de alta velocidad es adecuado para bricolaje, carpintería bricolaje, mantenimiento doméstico, artesanías, joyas, piedras preciosas, producción de módulos, etc. El huso es adecuado para la mayoría de las rectificadoras de herramientas eléctricas y herramientas de torneado.

- Material de alta calidad: las hojas de Sierra redonda están hechas de HSS de alta calidad (acero de alta velocidad), tienen resistencia y durabilidad, y tienen una larga vida útil, durabilidad y afiladura. Alta eficiencia de trabajo, efecto de corte perfecto, principios de corte únicos, avanzados y científicos para evitar problemas con otras hojas de sierra.

- Eficiente y conveniente: estas hojas de Sierra redonda tienen alta resistencia y durabilidad, con las ventajas de alta eficiencia de corte, alta disipación de calor y resistencia al calor, y calidad estable. Este conjunto de hojas de Sierra es fácil de usar y solo se necesitan unos segundos para completar la instalación y el reemplazo. Este es un conjunto de herramientas muy adecuadas para los amantes del bricolaje.

- Amplia gama de aplicaciones: como corte de madera, plástico, fibra, vidrio, aluminio, aleación, metales blandos, etc. Fibra de vidrio, cobre, aluminio y láminas, etc. Es una herramienta indispensable para tallar, bricolar y reparar el hogar. Las ruedas de corte de diamantes son adecuadas para cortar piedras preciosas, Jade y vidrio.

- Herramientas necesarias: este grupo de ruedas de corte de cuchillo es fácil de instalar y reemplazar. También es un gran regalo para aquellos que trabajan en madera, metales y textiles para el hogar. Muy adecuado para bricolaje, carpintería, mantenimiento doméstico, artesanías, aficiones, joyas, piedras preciosas, fabricación de modelos, etc.