¿Qué amperaje se usa para soldar aluminio con electrodo?

El amperaje utilizado para soldar aluminio con electrodo puede variar dependiendo del espesor del material y del tipo de electrodo utilizado. Generalmente, se recomienda utilizar un amperaje más bajo en comparación con la soldadura de acero, ya que el aluminio tiende a calentarse más rápidamente y a fundirse más fácilmente.

En la mayoría de los casos, se utiliza un amperaje entre 80 y 120 amperios para soldar aluminio con electrodo. Sin embargo, es importante tener en cuenta que cada proceso de soldadura es diferente y se deben seguir las recomendaciones del fabricante del electrodo y del equipo de soldadura.

Además del amperaje, otros factores a tener en cuenta al soldar aluminio con electrodo son la velocidad de avance, el tipo de corriente utilizada y la preparación adecuada de las superficies a unir. El aluminio tiende a formar óxido rápidamente, por lo que es esencial limpiar y desengrasar adecuadamente las piezas antes de soldar. Además, se recomienda utilizar corriente continua en lugar de corriente alterna para obtener mejores resultados.

En resumen, utilizar el amperaje adecuado es crucial para obtener una soldadura de calidad en aluminio con electrodo. Es importante seguir las recomendaciones del fabricante y ajustar el amperaje según el espesor del material para evitar recalentamientos y fusiones no deseadas.

¿Cuál es el amperaje ideal para soldar aluminio?

El amperaje ideal para soldar aluminio es una de las preguntas más frecuentes entre los soldadores que trabajan con este material ligero y versátil. El aluminio es conocido por su alta conductividad eléctrica y térmica, lo que lo hace más difícil de soldar en comparación con otros metales.

Para obtener resultados óptimos al soldar aluminio, es esencial seleccionar el amperaje adecuado. En general, se recomienda utilizar un amperaje más bajo en comparación con la soldadura de acero o acero inoxidable.

Un amperaje demasiado alto puede generar un exceso de calor y provocar el derretimiento excesivo del aluminio, lo que puede resultar en una soldadura de mala calidad y debilitar la resistencia de las piezas. Por otro lado, un amperaje demasiado bajo puede dificultar la fusión del material y producir una soldadura poco sólida.

La elección del amperaje adecuado depende de varios factores, como el espesor del aluminio, el tipo de soldadura (MIG, TIG, etc.) y la habilidad del soldador. Es importante seguir las recomendaciones del fabricante del electrodo o consumible de soldadura, así como las pautas establecidas por los expertos en soldadura de aluminio.

En general, para soldar aluminio con un grosor de hasta 3 mm utilizando el proceso TIG, se recomienda un amperaje de alrededor de 60-100 amperios. Para espesores mayores, es posible que sea necesario aumentar el amperaje. Sin embargo, siempre es importante realizar pruebas y ajustar el amperaje según las características específicas de la soldadura.

En conclusión, el amperaje ideal para soldar aluminio depende de varios factores y es importante seguir las recomendaciones del fabricante y las pautas de los expertos. Un amperaje adecuado garantizará una soldadura de calidad, resistente y duradera.

¿Qué corriente se usa para soldar aluminio?

La soldadura de aluminio es un proceso que requiere de cuidado y precisión para obtener resultados óptimos. Una de las consideraciones más importantes a tener en cuenta es la elección de la corriente adecuada para realizar la soldadura.

En este sentido, la corriente más comúnmente utilizada para soldar aluminio es la corriente continua (CC), específicamente la corriente continua con polaridad inversa (CCPI). Esta corriente es la más adecuada debido a la alta capacidad de penetración que ofrece, lo que permite fusionar el aluminio de manera eficiente y sin generar excesivo calor.

La corriente continua con polaridad inversa se caracteriza por tener el electrodo negativo y el metal de base positivo. Esto genera un arco eléctrico concentrado y con una alta densidad de corriente en el extremo del electrodo, lo que facilita la fusión y aporta una mayor penetración en la soldadura.

Es importante mencionar que también se puede utilizar la corriente alterna (CA) para soldar aluminio, sin embargo, esta corriente suele generar mayor salpicaduras y dificultades para obtener una unión de calidad. Además, la corriente alterna no permite la misma penetración que la corriente continua con polaridad inversa.

En resumen, la corriente más recomendada para soldar aluminio es la corriente continua con polaridad inversa, la cual ofrece una mayor penetración y mejores resultados en comparación con la corriente alterna.

¿Qué es lo mejor para soldar aluminio?

Soldar aluminio puede ser un desafío, ya que este metal tiene características especiales que lo hacen más difícil de unir que otros materiales. Sin embargo, con las técnicas adecuadas y los materiales adecuados, es posible lograr una soldadura de calidad en aluminio.

Una de las opciones más recomendadas para soldar aluminio es el uso de la soldadura TIG. La soldadura TIG es una técnica que utiliza un electrodo de tungsteno para generar calor y fundir el aluminio. Esta técnica ofrece mayor precisión y control en la soldadura, lo que resulta en uniones más fuertes y duraderas.

Otra opción para soldar aluminio es el uso de la soldadura MIG. La soldadura MIG utiliza un arco eléctrico para fundir el aluminio y un alambre de soldadura para crear una unión. Aunque la soldadura MIG puede ser más rápida y fácil de usar que la soldadura TIG, puede resultar en uniones menos fuertes y menos estéticas.

Una tercera opción para soldar aluminio es el uso de la soldadura por resistencia. Esta técnica utiliza la resistencia eléctrica para generar calor y fusionar las piezas de aluminio. Sin embargo, esta técnica es más adecuada para la soldadura de aluminio en láminas delgadas.

En resumen, la soldadura TIG es generalmente considerada la mejor opción para soldar aluminio, debido a su precisión y control. Sin embargo, dependiendo de las necesidades específicas del proyecto, la soldadura MIG o la soldadura por resistencia también pueden ser opciones viables. En cualquier caso, es importante contar con los materiales adecuados, como electrodos de tungsteno de calidad y alambres de soldadura especializados para aluminio, para lograr una soldadura exitosa.

¿Cómo saber qué amperaje usar para cada electrodo?

El amperaje es una medida de la corriente eléctrica que fluye a través de un circuito. En el caso de la soldadura, es importante saber qué amperaje utilizar para cada electrodo, ya que esto afectará directamente la calidad de la soldadura.

Para determinar el amperaje adecuado se deben considerar varios factores. En primer lugar, es necesario conocer el tipo de electrodo que se va a utilizar. Cada electrodo tiene diferentes características y requiere un amperaje específico para funcionar de manera óptima.

Otro factor a tener en cuenta es el grosor del material que se va a soldar. Si el material es más grueso, será necesario utilizar un amperaje más alto para asegurar una buena fusión. Por otro lado, si el material es delgado, un amperaje demasiado alto puede quemar el material.

Además, el tipo de soldadura también es relevante al determinar el amperaje. Por ejemplo, la soldadura de arco requiere un amperaje mayor que la soldadura de punto. Cada tipo de soldadura tiene sus propias características y el amperaje debe ajustarse en consecuencia.

Es importante mencionar que la mejor manera de determinar el amperaje adecuado es a través de la experiencia y la práctica. Sin embargo, existen algunas recomendaciones generales que se pueden seguir.

Por ejemplo, para un electrodo delgado de 2.5 mm y un material de grosor medio, se recomienda un amperaje de aproximadamente 60-80 amperios. Por otro lado, para un electrodo más grueso de 4 mm y un material también grueso, se puede utilizar un amperaje de 120-140 amperios.

Es importante tener en cuenta que estas recomendaciones son solo una guía general y pueden variar según el tipo de electrodo y las condiciones de soldadura específicas. Por ello, es fundamental consultar las especificaciones del electrodo y realizar pruebas en pequeñas muestras antes de realizar la soldadura final.

En conclusión, determinar el amperaje adecuado para cada electrodo es fundamental para obtener una soldadura de calidad. Es importante considerar el tipo de electrodo, el grosor del material y el tipo de soldadura. A través de la práctica y la experiencia, se puede lograr un ajuste preciso del amperaje, lo que resultará en soldaduras más fuertes y duraderas.

Electrodo

Electrodo Castolin de rutilo EutecTrode, 2,5 x 350 mm, caja de 5 KG

- Electrodo de rutilo EutecTrode de Castolin. Medidas: 2,5 x 350 mm, caja de 5 KG

- Indicado para la unión de aceros de construcción convencionales, chapas y tubos de acero en todas las posiciones

- Adecuado para soldeo por puntos.

- Fácil cebado del arco y eliminación de la escoria

- Temperatura de trabajo entre -10ºC y +350ºC

- Soldadura por puntos, en ángulo o a tope de tubos y chapas finas o de poco espesor, construcciones metálicas, recipientes a presión, construcción naval y calderería

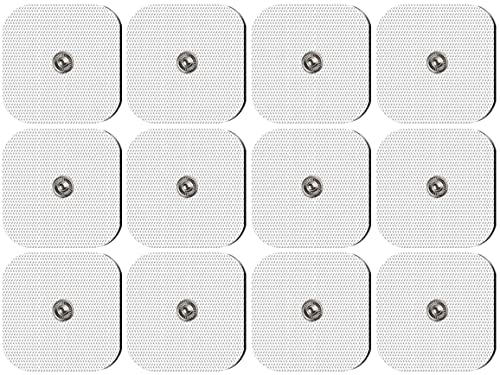

tens (electrodos (12 pcs))

Beurer EM 49 TENS/EMS digital, dispositivo de corriente de estimulación 3 en 1 para el alivio del dolor y entrenamiento, función de masaje, incluye 4 electrodos, Color Blanco

- Estimulación eléctrica: Práctico dispositivo de estimulación eléctrica con 2 canales ajustables por separado y 4 electrodos adhesivos para TENS, EMS y masajes mediante electroestimulación

- Fisioterapia en casa: Contribuye a la reducción del dolor sin fármacos, gracias a su sistéma de estimulación nerviosa eléctrica transcutánea, 12 aplicaciones preprogramadas y 3 personalizables

- Acondicionamiento y regeneración: Entrenamiento dirigido y regeneración de los músculos mediante estimulación eléctrica, 32 aplicaciones preprogramadas y 3 personalizables

- Masaje relajante: Con 20 programas de masajes para aliviar la tensión y dolor muscular, también cuenta con "Doctor's Function" la cual guarda ajustes individuales de sus programas de terapia

- Su pedido incluye: 1 aparato de corriente de estimulación EM 49, 2 cables de conexión, 4 electrodos de 45x45 mm, 1 clip para el cinturón, 3 pilas AAA, 1 manual de instrucciones

- ¡Nota! Este producto funciona con pilas

GYS - 110 Electrodos rutilo para acero 2,5 - medio estuche

- Arranque y reinicio sencillos

- Buena soldabilidad en todas las posiciones

- Cordones planos ligeramente curvados y fáciles de rayar

- Excelente estética del cable

electrodos para aluminio

TIG Welding Electrodos de tungsteno Mezcla de tierras raras 1,6 mm x 175 mm (morado, EWG) Paquete de 10

- Paquete de diez (10) varillas de tungsteno de mezcla de tierras raras EWG moradas para soldadura TIG

- Los electrodos de tungsteno más valorados y revisados en Amazon. Comparable con tungsteno E3

- El personal de fabricación y servicio al cliente con sede en Estados Unidos está aquí para ayudarte

- Tamaño del electrodo: 1/16 x 7 pulgadas o 1,6 mm x 175 mm. Contiene 98,34% tungsteno, 1,5% lanthanum, 0,08% circonita y 0,08% itrio

- Hoja de datos de seguridad de materiales gratis (MSDS) y certificado de conformidad proporcionado a continuación en la información del producto, cumpliendo con la norma American Welding Society A5.12M/A5.12:2009

GYS - 7 electrodos de aluminio Ø2,5 - BLISTER - 073708

- GYS - 7 electrodos de aluminio Ø2,5 - BLISTER - 073708

GYS - 5 ELECTRODOS ALUMINIO Ø 3,2 - BLISTER

- Electrodo para electrodos de soldadura

- Longitud 300 mm

- Para aluminio

- Varillas de soldadura electrodos

SOLTER - Electrodo aluminio Al-Si (2,5 x 350 mm, 10 unidades)

- Presentado en blister

- Al Si

- Ø 2,5mm