¿Qué arena se usa para arenar madera?

La arena utilizada para arenar madera es conocida como arena de sílice. Esta arena es un agente abrasivo utilizado principalmente para pulir y lijar superficies de madera. Se caracteriza por tener partículas finas y un alto grado de dureza.

El proceso de arenado de madera implica el uso de una máquina llamada equipo de chorro de arena. Este equipo dispara la arena de sílice a alta velocidad sobre la superficie de la madera, lo que permite eliminar cualquier imperfección o recubrimiento existente. La acción abrasiva de la arena ayuda a obtener una superficie suave y lista para ser tratada posteriormente.

Cuando se elige la arena de sílice para arenar madera, es importante considerar el tamaño de las partículas. Para trabajos de arenado más delicados, se recomienda utilizar partículas más finas, mientras que para tareas de remoción de pintura o barniz grueso, se pueden utilizar partículas más grandes.

Además, es esencial considerar la seguridad al trabajar con arena de sílice. Se deben tomar precauciones para evitar la inhalación de polvo de arena, ya que puede ser perjudicial para la salud. Es importante utilizar equipo de protección personal, como mascarillas y gafas, para minimizar los riesgos.

¿Qué tipo de arena se usa para el arenado?

El arenado es un proceso utilizado en diversas industrias para limpiar, suavizar o dar forma a una superficie mediante el uso de un chorro de partículas de arena de alta presión. Para lograr los resultados deseados, es necesario usar un tipo específico de arena llamada arena de sílice.

La arena de sílice es un tipo de arena compuesta principalmente de dióxido de silicio. Se caracteriza por su dureza y resistencia, lo que la hace ideal para el arenado. Además, la arena de sílice es muy fácil de conseguir, ya que se encuentra en abundancia en la naturaleza.

La granulometría de la arena de sílice es uno de los aspectos clave a considerar. Dependiendo de la aplicación específica, se pueden utilizar diferentes tamaños de grano. Por ejemplo, para el arenado de superficies delicadas o para lograr un acabado suave, se suele utilizar arena de sílice fina. Por otro lado, si se necesita eliminar capas gruesas de óxido o pintura, se pueden emplear granos más gruesos de arena de sílice.

Otro factor importante a tener en cuenta es la pureza de la arena de sílice. Para evitar cualquier tipo de contaminación o daño a la superficie, es esencial usar arena de sílice de alta calidad y libre de impurezas. Además, algunas aplicaciones requieren un grado de dureza específico, por lo que es necesario seleccionar el tipo de arena de sílice adecuado.

En resumen, la arena de sílice es el tipo de arena más utilizado en el proceso de arenado. Su dureza, resistencia y disponibilidad la hacen perfecta para lograr resultados óptimos. Además, se pueden utilizar diferentes tamaños de grano según las necesidades específicas de la aplicación.

¿Qué arena usar para chorro de arena?

El chorro de arena es una técnica utilizada en muchas industrias para limpiar, desgastar o dar forma a diferentes materiales. Para llevar a cabo esta técnica, es importante utilizar la arena adecuada que permita lograr los resultados deseados y además sea segura tanto para el operador como para el medio ambiente.

Existen diferentes tipos de arena que se pueden utilizar para el chorro de arena. Uno de los más comunes es la arena de sílice, que es ampliamente utilizada debido a su granulometría y dureza. Esta arena permite eliminar fácilmente óxido, pintura y suciedad, y es ideal para trabajos de restauración y limpieza de superficies.

Otro tipo de arena que puede utilizarse es la arena de alúmina. Este tipo de arena es más duro que la arena de sílice y se utiliza principalmente para trabajos que requieren mayor desgaste, como la limpieza de piezas metálicas o la eliminación de capas gruesas de pintura.

Además de estos dos tipos de arena, también se pueden utilizar otros materiales abrasivos como el bicarbonato de sodio, el óxido de aluminio o el granate. Cada uno de estos materiales tiene características específicas que los hacen ideales para diferentes aplicaciones, por lo que es importante seleccionar el material adecuado en función del trabajo a realizar.

Es importante destacar que al utilizar el chorro de arena se deben tomar ciertas precauciones para garantizar la seguridad del operador y minimizar el impacto ambiental. Esto incluye utilizar equipo de protección personal adecuado, como gafas, guantes y máscaras respiratorias, así como controlar y eliminar adecuadamente los residuos generados durante el proceso.

En resumen, la elección del tipo de arena es fundamental para lograr los resultados deseados en el chorro de arena. Dependiendo del tipo de trabajo, se puede optar por utilizar arena de sílice, arena de alúmina u otros materiales abrasivos. Sin embargo, siempre es importante tomar las precauciones necesarias para garantizar la seguridad y minimizar el impacto ambiental.

¿Qué es el arenado en madera?

El arenado en madera es un proceso que se utiliza para darle un acabado especial a las superficies de este material. Consiste en proyectar arena a alta velocidad sobre la madera, utilizando una máquina especialmente diseñada para este fin.

El objetivo principal del arenado en madera es eliminar las impurezas y los residuos de la superficie, como manchas, barnices antiguos o pinturas descascaradas. Además, este proceso permite limpiar y suavizar la madera, dejándola lista para ser tratada o pintada.

El arenado en madera se realiza mediante el uso de una pistola de aire comprimido que dispara una corriente de arena a gran velocidad. Esta arena impacta sobre la superficie de la madera y remueve las capas no deseadas, dejando al descubierto el material original.

Antes de realizar el arenado en madera, es importante preparar adecuadamente la superficie. Esto implica limpiar la madera a fondo y asegurarse de que esté seca y libre de suciedad. También se recomienda utilizar gafas de protección y una mascarilla para evitar la inhalación de polvo de arena.

Una vez que se ha realizado el arenado en madera, es importante limpiar la superficie para eliminar los restos de arena o polvo. También es posible aplicar algún tipo de tratamiento protector para preservar la madera y evitar su deterioro.

En resumen, el arenado en madera es un proceso que permite eliminar impurezas y residuos de la superficie de este material, dejándolo limpio y suave. Es importante realizar una buena preparación previa y tomar medidas de protección durante el proceso. Así, podremos obtener resultados óptimos y garantizar la durabilidad de la madera.

¿Qué es arena abrasiva?

La arena abrasiva se refiere a un tipo de material utilizado en diversos procesos industriales para la limpieza, el pulido y el desgaste de superficies. Este material está compuesto principalmente por partículas de granos finos y duros, como el cuarzo, el corindón o el carburo de silicio. Su principal característica es su capacidad para desgastar y eliminar capas de material, ya sea para eliminar partículas contaminantes, obtener un acabado suave o preparar una superficie para su posterior tratamiento.

En la industria, la arena abrasiva se utiliza en diferentes aplicaciones. Por ejemplo, en la industria del metal, se utiliza para eliminar óxido, pintura o escoria de las superficies antes de aplicar un recubrimiento o realizar una soldadura. En la industria del vidrio, se utiliza para pulir y dar forma a piezas de vidrio, como botellas o vidrios para ventanas. En la industria del automóvil, se utiliza para eliminar el óxido de las carrocerías antes de la pintura.

El uso de arena abrasiva requiere de equipos especiales, como arenadoras o chorro de arena, que permiten la proyección controlada de las partículas sobre la superficie a tratar. Estos equipos están diseñados para ajustar la presión y el tamaño de la partícula, dependiendo de la aplicación específica. Además, se deben tomar precauciones para evitar la inhalación de polvo generado durante el proceso, por lo que es importante utilizar equipos de protección personal adecuados.

En resumen, la arena abrasiva es un material utilizado en diversos procesos industriales para el desgaste, limpieza y pulido de superficies. Su capacidad para eliminar capas de material la hace indispensable en muchas aplicaciones. Sin embargo, su uso requiere de equipos especializados y medidas de seguridad para proteger a los trabajadores y evitar la contaminación ambiental.

arena de chorrear

Pistola de Chorro de Arena Multifunción Pistola Neumatica Maquina Chorro Portátil Pistola Neumática Chorreadora de Arena para Mantenimiento Automotriz Pintura(Roja)

- 【Alta confiabilidad】Interruptor de arranque y parada tipo placa de seguridad, más seguro y confiable, el interruptor rojo de la boquilla de la pistola puede ajustar el flujo del chorro de arena.

- 【Mango antideslizante】El mango antideslizante se ajusta al diseño ergonómico, tiene un agarre cómodo, un gatillo de aleación de aluminio, un núcleo de válvula hecho de acero de alta dureza y es fácil de usar.

- 【Alto rendimiento】Pistola de arena duradera que elimina rápidamente la pintura, el óxido, la corrosión y las escalas.

- 【Ampliamente utilizado】Utilizado para chorro de arena y pulido, eliminación de óxido de metal, recortar detalles, limpiar impurezas de esquinas muertas, desbarbado de escamas de óxido, deposición de carbono, escoria de soldadura, pintura o marcas de abrasión.

- 【Compatibilidad】La tolva de alimentación por gravedad acepta múltiples tipos de medios, adecuada para todo tipo de arena, jade de acero negro, esmeril, cuentas de espinaca, etc.

FIAC Pistola de chorro de arena con depósito de 1000 ml, presión máxima 8 bar

- Arenadora: esta pistola simple y eficaz se puede utilizar para el chorro de arena de diferentes superiores, ya que está equipada con tanque permite la máxima movilidad

- Rendimiento: equipado con boquilla de 6 mm, permite utilizar granulado con dimensiones entre 0,2 y 0,8 mm; presión máxima 8 bar y consumo de aproximadamente 90 l/min de aire

- Contenido: dentro del embalaje de plástico encontrarás una pistola de chorro de arena con depósito de 1000 ml

- ACCESORIOS PARA COMPRESORES: FIAC fabrica accesorios neumáticos y herramientas para aprovechar al máximo su compresor

- FIAC ha estado comprometido durante más de 40 años en el desarrollo de soluciones de aire comprimido, con compresores utilizados por clientes industriales y profesionales, incluidas pequeñas y medianas empresas; desde talleres de reparación de automóviles hasta empresas de fabricación

BlasterGlass Hi-Tech Arena de Vidrio Abrasivo Reutilizable para Limpieza por Chorro a Presión, Alta Compatibilidad para Sistemas de Arenado y Chorreo - Saco 10kg…

- MÚLTIPLES USOS - Adecuado tanto para uso profesional e industrial como para aficionados en pequeños trabajos de arenado. Fácil de instalar y usar en cualquier sistema de chorro, tanto en cabina cerrada como con pistola de presión.

- SEGURO E INOCUO - Más seguro que la arena al no contener sílice libre. Mayor poder abrasivo que las microesferas de vidrio y mayor eficiencia que otros medios abrasivos como la granalla, el silicato de aluminio, el garnet, el óxido de aluminio o la cáscara de nuez.

- TRATAMIENTO DE SUPERFICIES - Diseñado para el tratamiento y preparación de superficies ferrosas y no ferrosas, decapado mecánico, despintado, eliminar óxido, shot peening, granallado y limpieza de materiales como madera, piedra, hormigón, metales o mármol entre otros.

- FÁCIL DE APLICAR - Tamaño de grano de la partícula de cristal 0,3 mm - 0,6 mm. Seleccionar la presión necesaria en el compresor o la cabina y definir el tiempo de proyección según la superficie a tratar.

- ALTA COMPATIBILIDAD - Compatible con máquinas neumáticas de compresión para limpieza por chorro de arena en seco o en húmedo. Proteger las manos y ojos con guantes y gafas de protección. Fabricado en la Unión Europea.

BOLSA DE ARENA PARA CHORREADO DE ARENA 0.1-1.0 MM, 25 KG

- Arena técnica abrasiva y reutilizable preparada para ser utilizada en chorreo de arena y sistemas de alta presión.

- Adecuado tanto para uso profesional e industrial como para aficionados en pequeños trabajos de arenado.

- Nos permitira tratar y preparar superficies ferrosas y no ferrosas. Podremos hacer:

- Decapado mecánico, despintado Eliminar óxido, granallado Limpieza de materiales como madera, piedra, hormigón, metales o mármol entre otros.

- MEDIDAS: 0,1 - 1,0 mm

Arena

Marca Amazon - Lifelong Arena de bentonita para gatos, Premium con perfume de talco, 10L, Paquete de 1

- Mín. 450 % de absorción: Es necesaria una limpieza diaria para una absorción rápida

- Control de olores, alta capacidad aglomerante

- Uso muy económico, larga duración. Una bolsa puede durar hasta 6 semana

- Esta arena para gatos no se adhiere a las patas del gato, por lo que no se esparce fuera del arenero del gato

- No utilizar para el compostaje ni enterrar en el jardín ya que las heces de los gatos pueden contener bacterias

- Por razones higiénicas, se recomienda el uso de guantes desechables o de goma durante la manipulación de la arena para gatos y la limpieza de la bandeja

Sanicat - Arena Aglomerante Active White con Flor de Loto Hecha de minerales naturales con control de olor garantizado Absorbe la humedad y facilita la limpieza 6 L de capacidad

- ¡AGLOMERADOS PERFECTOS! 🐾 Arena blanca ultra aglomerante con gran de poder de absorcion. Genera aglomerados instantaneos y compactos y fáciles de retirar para mantener la bandeja de arena limpia todos los dias. Los granulos se juntan cuando se mojan formando aglomerados compactos que atrapan y absorben los líquidos y el mal olor.

- ¡CONTROL DE OLOR GARANTIZADO! 🌸 La arena contiene Oxigeno activo, que ayuda a controlar los olores desagradables de la bandeja de tu gato, manteniendo tu hogar fresco y limpio. El poder del oxígeno para el control de olor utiliza el poder natural de la oxigenación para neutralizar y descomponer los malos olores. Es una arena con un suave aroma a flor de Loto que es agradable y fresco y se desprende con cada uso.

- ¡FÁCIL DE LIMPIAR! 🧹💦 La fórmula aglomerante hace que la limpieza de la bandeja de tu gato sea más fácil y rápida, ya que los aglomerados se forman de manera instantanea y se eliminan con facilidad. Baja emisión de polvo, lo que la hace ideal para hogares con personas sensibles al polvo.

- ¡NATURAL! 🌿 La arena para gatos Sanicat Clumping está hecha de minerales naturales, lo que la hace segura para tu gato y suave para sus patas.

- ¡CONFIANZA EN SANICAT! 🐾 Sanicat es una marca líder con mas de 65 años de experiencia fabricando una arena natural respetuosa con los gatos, los hogares y el planeta"

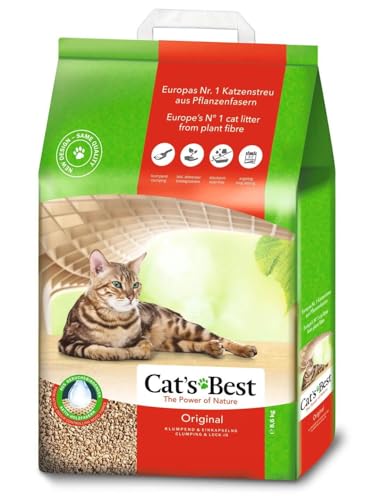

Cat's Best 29734 - Arena para gatos, 20 l / 8,6 kg - el embalaje puede diferir

- Arena para Gatos hecha de fibra vegetal 100% puras, con propiedades aglomerantes que facilitan la recogida de desperdicios y evitan olores no deseados.

- Llenado que garantiza una duración de hasta 7 semanas en la caja de tu mascota.

- Los grumos y/o excrementos generados por los felinos pueden desecharse fácilmente en el inodoro (consultar las reglamentaciones locales sobre eliminación de residuos).

- Producto fabricado con materiales naturales, 100% biodegradable que contribuye a la preservación de nuestro ecosistema.

- Compuesto de fibras de madera activa que absorben los desechos en muy poco tiempo.

Amtra Cuarzo Blanco Amtra - Arena De Acuario De Cuarzo Blanco extrafino, Para Agua Dulce O Salada, Granos De 0,1-0,7 Mm, Cantidad De 5 Kg

- Material de fondo para acuarios de agua dulce: sustrato decorativo especialmente seleccionado para recrear el fondo de los acuarios

- FORMATO: 5kg

- USO: Para agua dulce y de mar; disponer una capa indicativa de 4cm por delante y 7cm por detrás, creando un degradado que da profundidad a la visión de la piscina

- TAMAÑO DE GRANO: Ultrafino 0.1 - 0.7 mm