¿Qué broca es mejor para acero?

En la elección de la broca adecuada para trabajar con acero, es importante considerar ciertos aspectos para obtener los mejores resultados.

Primero, debemos tener en cuenta el tipo de acero con el que vamos a trabajar. Para aceros blandos, se recomienda utilizar brocas de acero de alta velocidad (HSS), ya que son más resistentes al desgaste y permiten realizar perforaciones precisas y limpias.

Por otro lado, si el acero es de alta dureza, lo más recomendable es optar por brocas de carburo de tungsteno (CT). Estas brocas son más duraderas y pueden perforar aceros endurecidos y materiales extremadamente duros con eficiencia.

Además del tipo de acero, es importante considerar el diámetro de la broca que necesitamos. Para perforaciones pequeñas o de precisión, se recomienda utilizar brocas con un diámetro más reducido. Por otro lado, para perforaciones más grandes, es mejor optar por brocas con un diámetro mayor.

Asimismo, el avance de la broca también es un factor importante a tener en cuenta. Para aceros blandos, un avance más rápido puede ser adecuado, mientras que en aceros duros se recomienda un avance más lento y controlado.

En resumen, la elección de la mejor broca para acero dependerá del tipo de acero, el diámetro necesario y el avance requerido. Es fundamental seleccionar la broca adecuada para garantizar un resultado óptimo y evitar daños tanto en la broca como en el material a perforar.

¿Qué tipo de broca se utiliza para perforar acero?

Perforar acero requiere el uso de brocas especiales diseñadas específicamente para este material tan resistente. En general, las brocas de carburo de tungsteno son las más adecuadas para perforar acero debido a su dureza y resistencia al desgaste.

Estas brocas de carburo de tungsteno están fabricadas con una punta de carburo de tungsteno, que es uno de los materiales más duros disponibles. Esta punta se inserta en un vástago de acero resistente para darle mayor durabilidad y estabilidad durante la perforación.

La forma de la punta de las brocas de carburo de tungsteno varía dependiendo del tipo de agujero que se quiera perforar. Por ejemplo, para perforaciones pequeñas se utilizan brocas de torsión con punta en espiral, mientras que para perforaciones más grandes se emplean brocas de corona con una punta más ancha y plana.

Además de las brocas de carburo de tungsteno, también se pueden utilizar brocas de acero de alta velocidad para perforar acero. Estas brocas están hechas de acero endurecido que les permite cortar a alta velocidad sin sobrecalentarse.

En resumen, para perforar acero se recomienda utilizar brocas de carburo de tungsteno o brocas de acero de alta velocidad. Estas brocas son capaces de cortar a través del acero sin dificultad debido a su dureza y resistencia al desgaste. Al elegir una broca, asegúrate de que sea adecuada para el diámetro y tipo de agujero que deseas perforar.

¿Cuál es la broca para metal más resistente?

Al buscar una broca para metal resistente, es importante considerar varios factores. La dureza, la durabilidad y el tipo de metal que se va a perforar son algunos de los aspectos cruciales a tener en cuenta.

Entre las opciones disponibles, una de las brocas para metal más resistentes es la broca de carburo de tungsteno. Este tipo de broca es famoso por su alta resistencia al desgaste y su capacidad para perforar diversos metales, incluyendo acero inoxidable, hierro fundido y aluminio.

Otra opción a considerar es la broca recubierta de cobalto. El cobalto proporciona una mayor dureza y resistencia al calor, lo que la convierte en una excelente elección para perforaciones en metales duros como el acero endurecido y los aceros de alta velocidad.

Además de estos dos tipos de brocas, también existen las brocas de titanio, que ofrecen una buena resistencia y durabilidad al perforar metales. Estas brocas son adecuadas para una amplia gama de metales, aunque pueden no ser tan eficientes en metales muy duros.

En conclusión, la broca para metal más resistente dependerá del tipo de metal que se vaya a perforar y de las necesidades específicas del trabajo. Las brocas de carburo de tungsteno y recubiertas de cobalto son opciones destacadas que ofrecen una gran resistencia y durabilidad, mientras que las brocas de titanio son una alternativa adecuada para trabajos menos exigentes o metales menos duros.

¿Qué es mejor broca de cobalto o titanio?

Al elegir una broca para tus trabajos de perforación, es importante considerar la calidad y el tipo de material de la broca.

La broca de cobalto es conocida por su durabilidad y resistencia al calor. Está hecha de acero con una composición de cobalto, lo que la hace ideal para perforar metales duros como el acero inoxidable, el hierro fundido y el titanio. Su recubrimiento de cobalto le proporciona una mayor vida útil y un mejor rendimiento en aplicaciones de alta velocidad. Además, la broca de cobalto también es adecuada para trabajar con maderas duras y plásticos.

Por otro lado, la broca de titanio está recubierta con una capa de nitruro de titanio, lo que le otorga una mayor resistencia al calor y al desgaste. Esta broca es ideal para perforar materiales más blandos como maderas blandas, plásticos y láminas de metal delgadas. La capa de titanio también le proporciona una mayor vida útil y una menor fricción durante la perforación.

En resumen, si necesitas perforar materiales duros como acero inoxidable o hierro fundido, la broca de cobalto es la mejor opción. La broca de titanio, por su parte, es más adecuada para trabajos en materiales blandos y también ofrece una buena resistencia al calor y al desgaste. Ambas brocas son de alta calidad y ofrecen un excelente rendimiento en sus respectivos materiales. La elección entre una broca de cobalto o titanio dependerá de tus necesidades y del tipo de material que vayas a perforar.

¿Qué significan las siglas HSS en una broca?

Las siglas HSS en una broca significan alta velocidad de acero. Esto se refiere al material utilizado para fabricar la broca, que está compuesto por una aleación de acero al carbono con otros elementos, como tungsteno, vanadio y molibdeno.

La principal característica de las brocas HSS es su alta resistencia al calor y su capacidad para mantener su dureza a altas temperaturas. Esto permite que la broca funcione a altas velocidades de corte sin perder su afilado y sin dañar la pieza en la que se está trabajando.

Además de su resistencia al calor, las brocas HSS también se caracterizan por su alta durabilidad y resistencia al desgaste. Esto las hace ideales para trabajos de perforación en materiales duros, como acero inoxidable, acero al carbono, aluminio y madera dura.

Otra ventaja de las brocas HSS es su versatilidad. Pueden ser utilizadas tanto en taladros manuales como en taladros de columna y se adaptan a diferentes aplicaciones, como perforación, avellanado y escariado.

En resumen, las siglas HSS en una broca indican que está fabricada con alta velocidad de acero, lo cual garantiza su resistencia al calor, durabilidad, resistencia al desgaste y versatilidad. Estas características la convierten en una herramienta imprescindible para todo tipo de trabajos de perforación en diversos materiales.

broca de corona para acero inoxidable

Flintronic Brocas Corona Metal, 100mm Carburo Agujero Cortador, TCT Agujero Sierras Brocas Corona para Acero Inoxidable, Acero Dulce, Hierro, Cobre y Latón

- 🔧【MATERIAL EXCELENTE】La sierra perforadora de metal Flintronic está hecha de carburo TCT de alta calidad y revestimiento de titanio de alta calidad. Después de la molienda de alta densidad y el tratamiento térmico de alta gama. Previene eficazmente la corrosión y el óxido, con superresistencia al calor y una vida útil más larga.

- 🔧【RENDIMIENTO ULTRA ALTO】Nuestra sierra perforadora de metal adopta tecnología de dientes variables. Combinado con el diseño de tres hojas interior, media y exterior y ángulos de inclinación delanteros y traseros, la resistencia al corte es pequeña, la eficiencia de apertura del orificio es alta, no se produce rotura y la profundidad de corte puede alcanzar los 25 mm.

- 🔧【APERTURA PRECISA DEL AGUJERO】La brocas corona perforadora metal tiene una ayuda de posicionamiento y un diseño de vástago triangular. Puede ayudarlo a posicionarse con precisión y asegurarse de que el orificio de perforación no se deslice y se atasque. Ayuda a cortar orificios precisos, limpios y sin rebabas para una perforación más segura y confiable.

- 🔧【DISEÑO DE EXTRACCIÓN DE CHIP】Adopta el diseño del resorte de descarga. La broca piloto accionada por resorte expulsa automáticamente el bloque de corte durante el corte. Se adopta una ranura de eliminación de virutas grande nueva y mejorada en el costado para garantizar una eliminación suave de las virutas durante la operación y prevenir eficazmente las astillas causadas por el bloqueo de las mismas.

- 🔧【APLICACIÓN AMPLIA】Esta broca para cortador de sierra se usa ampliamente en trabajos de decoración del hogar y plantas industriales. Puede usarse para taladros de banco, taladros magnéticos, taladros de pistola, taladros de impacto, etc. Es adecuado para cortar láminas de metal en general como carburo cementado, placa de acero inoxidable, tubo cuadrado, hierro, hierro fundido, madera, plástico reforzado con fibra de vidrio y pronto. (Nota: no se puede usar en concreto, baldosas y piedra)

S&R Brocas Coronas Perforadora Metal. - Juego de 5 Fresas a Taza: 16 + 18,5 + 20 + 25 + 30 mm HSS Cobalto 5% - HRC 64-66

- CORONAS PERFORADORAS DE METAL - Brocas HSS metal de corona para acero rapido. Fresas a Taza profesionales. Ideal para perfiles metálicos finos pero capaz de perforar incluso metales duros como el acero

- MATERIAL - Fresas a taza para trabajar con materiales duros, en un refrigerante, no hacen demasiade presion.

- ALTA RESISTENCIA - Sierra Corona perforadora para metal de : 16 mm, 18,5 mm, 20 mm, 25 mm, 30 mm

- APLICACIÓN - acero inoxidable, acero, aluminio, materiales plásticos. Longitud de trabajo

- PAQUETE DE ENVÌO - Juego de 5 sierra perforadora metal profesionales

Flintronic Brocas Corona Metal, 60mm Carburo Agujero Cortador, TCT Agujero Sierras Brocas Corona para Acero Inoxidable, Acero Dulce, Hierro, Cobre y Latón

- 🔧【MATERIAL EXCELENTE】La sierra perforadora de metal Flintronic está hecha de carburo TCT de alta calidad y revestimiento de titanio de alta calidad. Después de la molienda de alta densidad y el tratamiento térmico de alta gama. Previene eficazmente la corrosión y el óxido, con superresistencia al calor y una vida útil más larga.

- 🔧【RENDIMIENTO ULTRA ALTO】Nuestra sierra perforadora de metal adopta tecnología de dientes variables. Combinado con el diseño de tres hojas interior, media y exterior y ángulos de inclinación delanteros y traseros, la resistencia al corte es pequeña, la eficiencia de apertura del orificio es alta, no se produce rotura y la profundidad de corte puede alcanzar los 25 mm.

- 🔧【APERTURA PRECISA DEL AGUJERO】La brocas corona perforadora metal tiene una ayuda de posicionamiento y un diseño de vástago triangular. Puede ayudarlo a posicionarse con precisión y asegurarse de que el orificio de perforación no se deslice y se atasque. Ayuda a cortar orificios precisos, limpios y sin rebabas para una perforación más segura y confiable.

- 🔧【DISEÑO DE EXTRACCIÓN DE CHIP】Adopta el diseño del resorte de descarga. La broca piloto accionada por resorte expulsa automáticamente el bloque de corte durante el corte. Se adopta una ranura de eliminación de virutas grande nueva y mejorada en el costado para garantizar una eliminación suave de las virutas durante la operación y prevenir eficazmente las astillas causadas por el bloqueo de las mismas.

- 🔧【APLICACIÓN AMPLIA】Esta broca para cortador de sierra se usa ampliamente en trabajos de decoración del hogar y plantas industriales. Puede usarse para taladros de banco, taladros magnéticos, taladros de pistola, taladros de impacto, etc. Es adecuado para cortar láminas de metal en general como carburo cementado, placa de acero inoxidable, tubo cuadrado, hierro, hierro fundido, madera, plástico reforzado con fibra de vidrio y pronto. (Nota: no se puede usar en concreto, baldosas y piedra)

Flintronic Brocas Corona Metal, 45mm Carburo Agujero Cortador, TCT Agujero Sierras Brocas Corona para Acero Inoxidable, Acero Dulce, Hierro, Cobre y Latón

- 🔧【MATERIAL EXCELENTE】La sierra perforadora de metal Flintronic está hecha de carburo TCT de alta calidad y revestimiento de titanio de alta calidad. Después de la molienda de alta densidad y el tratamiento térmico de alta gama. Previene eficazmente la corrosión y el óxido, con superresistencia al calor y una vida útil más larga.

- 🔧【RENDIMIENTO ULTRA ALTO】Nuestra sierra perforadora de metal adopta tecnología de dientes variables. Combinado con el diseño de tres hojas interior, media y exterior y ángulos de inclinación delanteros y traseros, la resistencia al corte es pequeña, la eficiencia de apertura del orificio es alta, no se produce rotura y la profundidad de corte puede alcanzar los 25 mm.

- 🔧【APERTURA PRECISA DEL AGUJERO】La brocas corona perforadora metal tiene una ayuda de posicionamiento y un diseño de vástago triangular. Puede ayudarlo a posicionarse con precisión y asegurarse de que el orificio de perforación no se deslice y se atasque. Ayuda a cortar orificios precisos, limpios y sin rebabas para una perforación más segura y confiable.

- 🔧【DISEÑO DE EXTRACCIÓN DE CHIP】Adopta el diseño del resorte de descarga. La broca piloto accionada por resorte expulsa automáticamente el bloque de corte durante el corte. Se adopta una ranura de eliminación de virutas grande nueva y mejorada en el costado para garantizar una eliminación suave de las virutas durante la operación y prevenir eficazmente las astillas causadas por el bloqueo de las mismas.

- 🔧【APLICACIÓN AMPLIA】Esta broca para cortador de sierra se usa ampliamente en trabajos de decoración del hogar y plantas industriales. Puede usarse para taladros de banco, taladros magnéticos, taladros de pistola, taladros de impacto, etc. Es adecuado para cortar láminas de metal en general como carburo cementado, placa de acero inoxidable, tubo cuadrado, hierro, hierro fundido, madera, plástico reforzado con fibra de vidrio y pronto. (Nota: no se puede usar en concreto, baldosas y piedra)

Broca Disco Metal

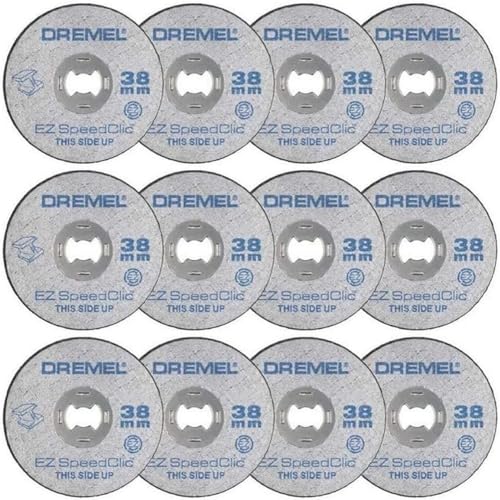

Dremel EZ SpeedClic SC456B Paquete de 12 discos de corte de metal, 12 discos de corte con 38 mm de diámetro para herramientas rotativas

- Dremel (SC456B) Los accesorios de disco de corte están diseñados para cortar en acero endurecido

- Los discos de corte son adecuados para usar en metal, latón, cobre, hierro fundido, acero inoxidable, aluminio, plata, oro, hormigón celular, acero duro, ladrillo, chapa, metal blando

- El sistema SpeedClic de Dremel permite cambiar los accesorios de forma rápida, sencilla y sin necesidad de llave

- Profundidad de corte 14 mm, diámetro del disco 38 mm, diámetro del mango 3,2 mm

- Se adapta a todas las herramientas Dremel multiusos/rotativas u otras herramientas multiusos/rotativas con mandril de 3,2 mm

Hoja de corte Discos de corte, accesorios de herramientas rotativas Hojas de taladro de disco, Mini hojas de sierra circular para cortar madera, plástico, metal (8 piezas)

- 1. Uso amplio: 6 mini hojas de disco para taladro vienen con vástagos de 1/8” (3,175 mm) y 1/4” (6 mm), adecuado para taladros y la mayoría de las herramientas rotativas, herramientas eléctricas y herramientas de tallado.

- 2. Material de alta calidad: fuerte acero de alta velocidad, bajo el principio de corte científico avanzado y único para evitar el defecto de otros discos de corte de sierra.

- 3. Tamaño de las hojas de disco para taladro: 22(25.32.35.44.50)* 0.8 *6.35 de diámetro, 2 piezas de vástagos de mandril.

- 4. Los discos de corte se utilizan para cortar madera, plástico, fibra, vidrio, aleación de aluminio, metal blando, etc.

- 5. Nota: no permitido para cortar objetos duros como el acero duro, y por favor sosténgalo con cuidado para evitar ser lastimado por las hojas.

ZJRung Juego de discos de lijar de 125 mm, 50 papel de lija redondo Grano 40/60/80/120/180 con adaptador de broca M14 Adecuado para metal, madera y paredes

- Contenido del paquete: El suministro incluye adaptador de broca M14 con 125mm de diámetro, disco abrasivo con 125mm de diámetro, total 50 hojas. El papel de lija contiene 5 granos diferentes, 40#, 60#, 80#, 120#, 180#, 10 hojas de cada tipo de papel de lija.

- MATERIAL DE CALIDAD PREMIUM: El kit de almohadilla de disco de lijado está hecho de compuesto de óxido de aluminio de alta calidad, duradero y antiestático, asegurando un lijado duradero y efectivo, haciendo su trabajo más fácil.

- FÁCIL DE MONTAR Y DESMONTAR: Con el adaptador de taladro M14 se puede fijar directamente en el eje de la amoladora angular. La función de velcro permite un cierre fácil para quitar el disco sin comprometer la resistencia general.

- ALTA EFICIENCIA: Los discos de taladro son más adecuados para trabajos pesados de lijado que las lijadoras orbitales aleatorias, bien fabricados y equilibrados con material de poliuretano de alta calidad.

- AMPLIA APLICACIÓN: Adecuada para limpiar y pulir bordes, eliminar óxido, como pulir metal, cuero, madera, plástico, etc. Se puede utilizar con herramientas eléctricas, neumáticas y amoladoras.

Hoja de Corte Discos de Corte,Mini HSS Hojas de Sierra Circular,accesorios de herramientas rotativas,Disco Corte Diamante,para Cortar Madera Plástico Metal Piedra,Disco de Corte de Resina

- Amplia gama de usos: adecuado para la mayoría de las herramientas eléctricas y de grabado de herramientas rotativas. El conjunto de Sierra de alta velocidad es adecuado para bricolaje, carpintería bricolaje, mantenimiento doméstico, artesanías, joyas, piedras preciosas, producción de módulos, etc. El huso es adecuado para la mayoría de las rectificadoras de herramientas eléctricas y herramientas de torneado.

- Material de alta calidad: las hojas de Sierra redonda están hechas de HSS de alta calidad (acero de alta velocidad), tienen resistencia y durabilidad, y tienen una larga vida útil, durabilidad y afiladura. Alta eficiencia de trabajo, efecto de corte perfecto, principios de corte únicos, avanzados y científicos para evitar problemas con otras hojas de sierra.

- Eficiente y conveniente: estas hojas de Sierra redonda tienen alta resistencia y durabilidad, con las ventajas de alta eficiencia de corte, alta disipación de calor y resistencia al calor, y calidad estable. Este conjunto de hojas de Sierra es fácil de usar y solo se necesitan unos segundos para completar la instalación y el reemplazo. Este es un conjunto de herramientas muy adecuadas para los amantes del bricolaje.

- Amplia gama de aplicaciones: como corte de madera, plástico, fibra, vidrio, aluminio, aleación, metales blandos, etc. Fibra de vidrio, cobre, aluminio y láminas, etc. Es una herramienta indispensable para tallar, bricolar y reparar el hogar. Las ruedas de corte de diamantes son adecuadas para cortar piedras preciosas, Jade y vidrio.

- Herramientas necesarias: este grupo de ruedas de corte de cuchillo es fácil de instalar y reemplazar. También es un gran regalo para aquellos que trabajan en madera, metales y textiles para el hogar. Muy adecuado para bricolaje, carpintería, mantenimiento doméstico, artesanías, aficiones, joyas, piedras preciosas, fabricación de modelos, etc.