¿Qué color de cristal debe usarse para soldar?

El color de cristal que se debe utilizar para soldar es muy importante ya que puede afectar la visión del soldador. El color adecuado permite una visión clara y protege los ojos de la radiación que se produce durante el proceso de soldadura.

Existen diferentes colores de cristales que se utilizan para soldar, y cada uno tiene sus ventajas y desventajas. El cristal más comúnmente utilizado es el color verde, ya que ofrece una buena protección contra la radiación perjudicial. Además, este color permite una buena percepción de los detalles y evita que la luz intensa cause molestias o daños en los ojos.

Otro color de cristal que se utiliza para soldar es el color gris. Este color proporciona una protección más fuerte contra la radiación, pero puede reducir la visión de los detalles, por lo que no es recomendable utilizarlo cuando se necesite una visión clara y nítida durante la soldadura.

Por otro lado, el cristal de color dorado o amarillo es utilizado para soldar en condiciones de baja luminosidad. Este color mejora la visibilidad en ambientes oscuros y reduce la fatiga ocular.

Es fundamental elegir el color de cristal adecuado para cada tipo de soldadura y tener en cuenta las condiciones de trabajo. Es recomendable consultar con un especialista en salud ocular o en seguridad laboral para determinar el color de cristal más adecuado para cada situación.

En resumen, el color de cristal utilizado para soldar debe ofrecer una protección adecuada contra la radiación y al mismo tiempo permitir una visión clara y nítida. Consultar con expertos y utilizar equipo de protección adecuado es fundamental para mantener la salud visual durante el proceso de soldadura.

¿Qué tipo de cristal se usa para soldar?

En el proceso de soldadura, se utiliza un tipo especial de cristal conocido como cristal para soldar. El cristal para soldar es un material transparente que se utiliza para proteger los ojos de los soldadores de las chispas y las radiaciones producidas durante el proceso de soldadura.

El cristal para soldar está hecho de un material resistente al calor, como el vidrio de borosilicato o el policarbonato. Estos materiales tienen la capacidad de soportar altas temperaturas y proteger los ojos de los soldadores de quemaduras y lesiones.

Además de ser resistente al calor, el cristal para soldar también debe ser resistente a los impactos. Durante el proceso de soldadura, las chispas y las partículas de metal caliente pueden proyectarse hacia los ojos del soldador, por lo que es importante que el cristal sea lo suficientemente resistente para evitar cualquier lesión.

Otra característica importante del cristal para soldar es su capacidad de filtrar los rayos ultravioleta e infrarrojos. Durante la soldadura, se generan radiaciones peligrosas que pueden dañar los ojos del soldador si no se utilizan las protecciones adecuadas. El cristal para soldar cuenta con filtros especiales que permiten bloquear estos tipos de radiaciones, protegiendo así la vista del soldador.

En resumen, el cristal para soldar es un material indispensable en el proceso de soldadura. Su resistencia al calor y a los impactos, junto con su capacidad de filtrar las radiaciones dañinas, garantizan la protección de los ojos del soldador durante el trabajo. Es importante utilizar siempre el cristal adecuado y asegurarse de que esté en buen estado para evitar cualquier lesión o daño a la vista.

¿Qué número de vidrio es mejor para soldar?

Para soldar, es importante utilizar un número de vidrio adecuado que proporcione protección y visibilidad adecuadas. El número de vidrio se refiere a su tonalidad, que va desde el número 1 hasta el número 14. Cada número representa un nivel de oscurecimiento distinto, siendo el número 1 el más claro y el número 14 el más oscuro.

El número de vidrio a utilizar depende de varios factores. En primer lugar, es importante considerar el proceso de soldadura que se va a realizar. Si se trata de soldadura de arco, que genera una gran cantidad de luz y calor, se recomienda utilizar un número de vidrio más oscuro para una protección óptima. Por otro lado, si se trata de soldadura con gas, que genera menos luz y calor, se puede utilizar un número de vidrio más claro.

Otro factor a tener en cuenta es el nivel de experiencia del soldador. Los soldadores principiantes pueden sentirse más seguros utilizando un número de vidrio más oscuro, ya que proporciona una mayor protección. Sin embargo, a medida que se gana experiencia y se adquiere más control sobre el proceso de soldadura, es posible utilizar un número de vidrio más claro.

Además del número de vidrio, es importante considerar la calidad del vidrio. Existen vidrios de baja calidad que no proporcionan una protección adecuada, por lo que es recomendable elegir vidrios de marcas reconocidas y confiables. Esto garantizará una protección óptima durante la soldadura, evitando lesiones en los ojos y garantizando una visión clara del área de trabajo.

En conclusión, el número de vidrio ideal para soldar dependerá del proceso de soldadura, del nivel de experiencia del soldador y de la calidad del vidrio utilizado. Es importante elegir un número de vidrio que proporcione la protección adecuada sin comprometer la visibilidad. Ante cualquier duda, es recomendable consultar a un experto en soldadura para obtener recomendaciones específicas y asegurarse de realizar el trabajo de forma segura y eficiente.

¿Qué nivel de sombra para soldar?

Al momento de realizar trabajos de soldadura es importante tener en cuenta el nivel de sombra adecuado para proteger nuestros ojos de la radiación peligrosa. El nivel de sombra necesario dependerá del tipo de soldadura que se esté realizando.

Para soldaduras de baja intensidad, como la soldadura de arco suave o TIG (Tungsten Inert Gas), se recomienda utilizar un nivel de sombra del 10 al 12. Este nivel de sombra proporciona una protección adecuada sin oscurecer demasiado la visión, permitiendo que el soldador pueda ver claramente la zona de trabajo.

Por otro lado, para soldaduras de mayor intensidad, como la soldadura de arco con electrodos revestidos o SMAW (Shielded Metal Arc Welding), se deberá utilizar un nivel de sombra del 12 al 14. Este nivel de sombra ofrece una mayor protección contra la radiación intensa generada durante este tipo de soldadura.

En casos de soldaduras de alta intensidad, como la soldadura de arco sumergido o SAW (Submerged Arc Welding), se recomienda utilizar un nivel de sombra del 14 al 16. Este nivel de sombra ofrece una protección óptima contra la radiación intensa generada durante este tipo de soldadura.

Es importante recordar que el uso de protección ocular adecuada es necesario en todos los casos de soldadura, independientemente del nivel de sombra utilizado. Además, es recomendable consultar las normativas específicas de seguridad en el lugar de trabajo y seguir las recomendaciones de los fabricantes de los equipos de soldadura.

Cristal Vidrio

REY Protector de Pantalla para NINTENDO SWITCH, Cristal Vidrio Templado Premium

- Diseñado especialmente por Electrónica Rey para NINTENDO SWITCH

- Dureza asegurada que cumple con estándar 9H Oleophofic coating

- Repele la grasa, su Nintendo Switch estará siempre limpio Tacto agradable, mejora el tacto de la pantalla original de su consola, dando una sensación de suavidad inmejorable

- Transparencia total. Excelente visibilidad con alto contraste.

- Sistema de adherencia sin residuos y de fácil aplicación.

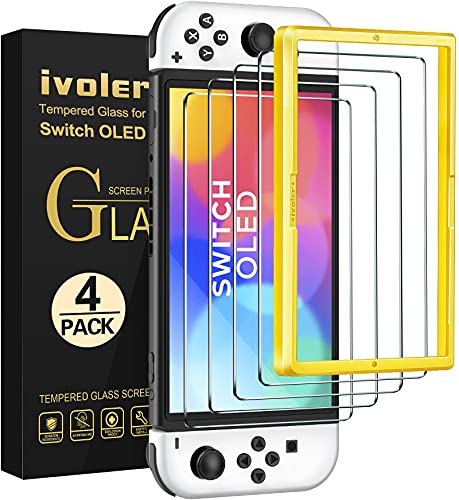

ivoler 4 Piezas Protector de Pantalla Compatible con Nintendo Switch OLED Modelo 7 Pulgadas 2021 Modelo, Incluye Marco de Instalación Fácil, Cristal Vidrio Templado Premium

- NOTA IMPORTANTE: Compatible con el Nintendo Switch (OLED Modelo) 7 pulgadas 2021 Modelo.

- [Fácil Instalación sin Burbujas] --- Viene con un marco de alineación, un paño de limpieza y un limpiador del polvo, que ayudará a que su instalación sea súper fácil y en un solo paso sin problemas de burbujas y polvo. Al instalarse se adsorberá automáticamente el aire, sin producir ningún halo blanco, sin adhesive, ni burbujas.

- [Dureza 9H y Borde Curvo 2.5D] --- Hecho 0,33 mm de espesor de alta calidad premium de vidrio templado, la dureza 9H resiste con gran eficacia los rasguños de objetos afilados como cuchillos y llaves. Su superficie está compuesta con una capa delgada de aceite nanométrico que es muy fácil de limpiar y reducir las huellas dactilares. Gracias a su diseño especial 2.5D este protector pantalla consigue una sensación táctil muy cómoda en el borde de la pantalla y vidrio original.

- [Claridad HD y Gran Sensibilidad] --- El vidrio templado premium de 0,33 mm de grosor posee una alta definición lo que le hace que se conserve en alto grado el color original de la pantalla. Permite el toque en 3D y esto proporciona gran sensibilidad para respuestas rápidas y un toque con 100% precisión de la pantalla.

- [Lo que recibes] --- 4x iVoler Protector de Pantalla de Vidrio Temperado, Marco de posicionamiento, toallitas húmedas, paño de microfibra, absorbedor de polvo & guía para la pegatina, manual de usuario. Estamos comprometidos a proporcionar a cada cliente el más alto nivel de servicio al cliente. Si hay algún otro problema, simplemente contáctenos, ¡prometemos darle una buena solución.

![[2 Sets] Protector de Pantalla para New Nintendo 3DS XL Akwox [9H Dureza] Cristal Vidrio Templado para Nintendo 3DS XL Cristal Templado [2 Sets] Protector de Pantalla para New Nintendo 3DS XL Akwox [9H Dureza] Cristal Vidrio Templado para Nintendo 3DS XL Cristal Templado](https://ignifugadoscvc.es/pics/2024/01/17/2-sets-protector-de-pantalla-para-new-nintendo-3ds-xl-akwox-9h-dureza-cristal-vidrio-templado-para-nintendo-3ds-xl-cristal-templado-3992.jpg)

[2 Sets] Protector de Pantalla para New Nintendo 3DS XL Akwox [9H Dureza] Cristal Vidrio Templado para Nintendo 3DS XL Cristal Templado

- El paquete contiene:: 2 cristal templado, 2 Protector de pantalla en plástico, 2 toallitas de limpieza: húmeda y seca, 2 pegatinas para facilitar su adhesión a la pantalla.

- Hecho con 0.3mm de espesor de alta calidad premium de vidrio templado para New Nintendo 3DS XL.

- Ultra claro capa HD resistente a los golpes y garantiza una alta sensibilidad al tacto.

- Tiene dureza 9 H, propiedades oleófugas para repeler manchas de aceite, huellas, agua; de alta transparenci.

- No se quedan marcadas las huellas dactilares y está libre de burbujas y polvo.

REY Protector de Pantalla para NINTENDO SWITCH OLED, Cristal Vidrio Templado Premium

- Diseñado especialmente por REY para NINTENDO SWITCH OLED

- Dureza asegurada que cumple con estándar 9H+ Oleophofic coating

- Repele la grasa, tu consola estará siempre limpia. Tacto agradable, mejora el tacto de la pantalla original de la Nintendo Switch, dando una sensación de suavidad inmejorable

- Transparencia total. Excelente visibilidad con alto contraste.

- Sistema de adherencia sin residuos y de fácil aplicación.

cristales para soldar

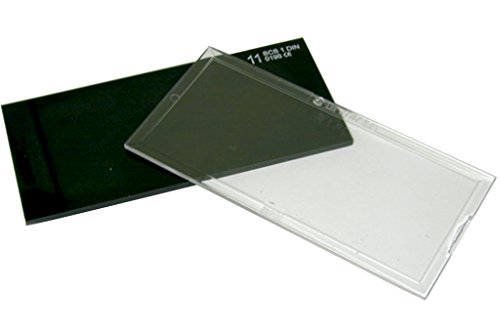

Cofan Cristal Negro para Máscara de Soldar | Recambio para máscara | EN 166/EN 175

- [Recomendado para] Es perfecto para la automoción, construcción e industrias de alimentos, la producción y fabricación de metales, mantenimiento, reparaciones operaciones , minería, petróleo y gas, transporte, etc.

- [Válido] Sirve para todo tipo de soldaduras

- [Universal] Ajustable a cualquier casco standar

- [Color] Cristal soldadura color negro oscurecido nº 11

- [Medidas] El crista cuenta con unas medidas de 110 x 50 mm

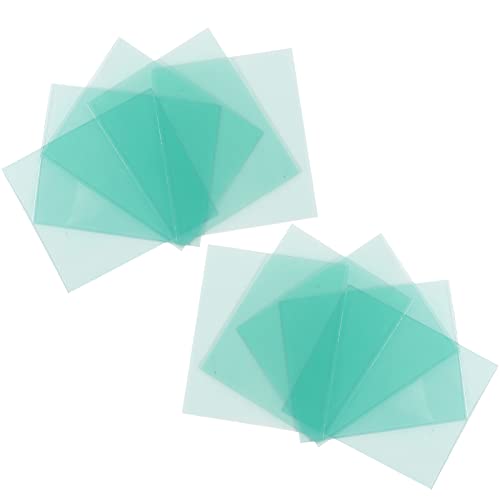

10 piezas cubierta de lente de casco de soldadura placa protectora transparente esquina redonda 116 x 90 mm

- ✅ La cubierta de la lente del casco de soldadura se coloca en la parte delantera de la lente oscura variable automática para proteger la lente.

- ✅ Anti-caída de presión, no es fácil de romper, la calidad de la placa protectora de la lente de la cubierta de soldadura está garantizada.

- ✅ La placa protectora se puede utilizar para soldar la hoja protectora exterior o interior del casco de soldadura.

- ✅ Hecho de materiales de policarbonato de alta calidad, la cubierta de la lente del casco de soldadura puede ser fácil de usar en la vida práctica.

- ✅ Con una artesanía exquisita, la cubierta de lente ligera y práctica se puede usar con confianza.

Lente Casco de Soldadura Automática, Oscurecimiento Automático, Placa Protectora Transparente, Lente de Repuesto, Suministros industriales 110 X 90mm 10 Pcs Tokaneit

- Policarbonato: esta lente soldada está hecha de policarbonato de alta calidad, que es seguro y duradero.

- Práctico: nuestras gafas de casco de soldadura son muy fáciles de usar y oscurecen automáticamente el disco interno del casco de soldadura en lugar de la tapa de la luna. Son fáciles de reemplazar y muy cómodos de usar. Puede ahorrar tiempo y esfuerzo. Este producto es su buena opción.

- Tamaño: Nuestro tamaño de lente de casco de soldadura: 110 x 90 mm, por lo que tiene un campo de visión más amplio en diferentes tipos de soldadura.

- Resistencia a la caída de presión: resistencia a la caída de presión, fuerte y no es fácil de romper. Buen ayudante para el trabajo industrial.

- Nota: Para que su casco sea más apto para el sudor, la tapa de la lente debe ser necesario. de nuevo. Asegúrese de arrancar las tapas de plástico en ambos lados de la superficie antes de colocarlas en el casco.

Lente de Casco Soldadura,Lente de Casco de Soldadura Placa Protectora,Gafas Protectoras para Soldar,para Soldar La Hoja Protectora Externa O Interna 5 Piezas 108x50MM Tokaneit

- Material de alta calidad: la lente del casco de soldadura está hecha de vidrio de alta calidad, que es seguro y duradero, no es fácil de dañar y tiene una larga vida útil.

- Dimensiones: tamaño del casco de soldadura: 108 x 50 mm, por lo que tiene un campo de visión más amplio en diferentes tipos de soldadura.

- Fácil de reemplazar: la lente del casco de soldadura es fácil de reemplazar y muy cómoda de usar, lo que le permite ahorrar tiempo y energía.

- Buen rendimiento: el efecto protector de la lente del casco de soldadura es muy bueno, el rendimiento es bueno, la lente estará protegida y la vida útil prolongada.

- Aplicación: La lente del casco de soldadura es ampliamente utilizada, adecuada para la película protectora externa o interna de la cubierta de soldadura y juega un papel protector muy bueno.