¿Qué corriente se usa en TIG?

La corriente utilizada en el proceso de soldadura TIG es la corriente continua (DC) o la corriente alterna (AC). Ambas corrientes tienen sus ventajas y desventajas, y se utilizan en diferentes situaciones.

La corriente continua (DC) se utiliza principalmente en la soldadura de metales no ferrosos, como aluminio, cobre, bronce y titanio. Este tipo de corriente genera una soldadura más estable y controlada, lo que permite una mejor calidad de la unión y menor distorsión térmica. Además, la DC evita la formación de salpicaduras y ofrece una mayor penetración, lo que es beneficioso en aplicaciones donde se requiere una mayor resistencia.

Por otro lado, la corriente alterna (AC) se utiliza en la soldadura de metales ferrosos, como acero inoxidable y acero al carbono. La corriente alterna proporciona una mayor limpieza de la soldadura, eliminando impurezas y óxidos de la superficie del metal. También evita la formación de arcos eléctricos y reduce la pérdida de los electrodos de tungsteno. Sin embargo, la soldadura con corriente alterna puede ser más difícil de controlar debido a la constante inversión de polaridad.

En resumen, tanto la corriente continua (DC) como la corriente alterna (AC) tienen su lugar en la soldadura TIG y se utilizan según las características del metal a soldar. Es importante seleccionar la corriente adecuada para obtener resultados óptimos en la soldadura.

¿Qué corriente se utiliza para soldar TIG?

La corriente utilizada para soldar TIG es la corriente continua directa (DC) o la corriente continua pulsada (DCP).

La corriente continua directa es la más comúnmente utilizada en la soldadura TIG. En este tipo de soldadura, el electrodo de tungsteno hace contacto con el material base y se crea un arco eléctrico al aplicar corriente continua directa. Este arco funde el material de base y el electrodo de tungsteno, formando la soldadura.

La corriente continua pulsada es una variante de la corriente continua directa. En este caso, la corriente se alterna entre un nivel alto y un nivel bajo en un patrón de pulsos. La corriente alta se utiliza para fundir el material y la corriente baja se utiliza para mantener estable el arco. Esta variante ayuda a controlar mejor el calor y generar soldaduras de alta calidad.

Es importante destacar que tanto la corriente continua directa como la corriente continua pulsada pueden ser utilizadas tanto en la soldadura TIG manual como en la soldadura TIG automatizada.

En resumen, la corriente utilizada para soldar TIG puede ser la corriente continua directa o la corriente continua pulsada. Ambas corrientes ofrecen diferentes beneficios y se adaptan a diferentes situaciones de soldadura, pero en general, la corriente continua directa es la más comúnmente utilizada en la soldadura TIG.

¿Qué sucede si usamos corriente alterna en soldadura TIG?

La soldadura TIG es una técnica utilizada en la industria metalúrgica para unir piezas de metal mediante la aplicación de calor y fusión. En este proceso, se utiliza un electrodo de tungsteno para generar un arco eléctrico que funde los metales a soldar.

La corriente alterna es una forma de corriente eléctrica en la que la dirección del flujo de electrones cambia periódicamente. En el caso de la soldadura TIG, este tipo de corriente puede ser utilizada para llevar a cabo el proceso.

Al utilizar corriente alterna en soldadura TIG, se produce un efecto llamado "efecto de barrido". Esto significa que el arco eléctrico oscila entre los polos positivos y negativos, generando una fusión más uniforme de los metales a soldar.

Además, la corriente alterna en soldadura TIG permite trabajar con una mayor variedad de metales, ya que no todos pueden ser soldados con la misma polaridad. Por ejemplo, algunos metales requieren polaridad negativa para una mejor penetración, mientras que otros necesitan polaridad positiva para reducir el calor.

Por otro lado, el uso de corriente alterna en soldadura TIG puede resultar en una mayor formación de escoria y una menor calidad del cordón de soldadura. Esto se debe a la mayor agitación del arco eléctrico, que puede dificultar el control y la precisión del proceso.

En resumen, utilizar corriente alterna en soldadura TIG puede tener ventajas y desventajas. Por un lado, permite una fusión más uniforme y la posibilidad de soldar una mayor variedad de metales. Por otro lado, puede generar una mayor formación de escoria y afectar la calidad del cordón de soldadura. Es importante considerar estos factores y elegir el tipo de corriente adecuado según las necesidades de cada proyecto de soldadura.

¿Qué corriente es mejor para soldar?

La elección de la corriente adecuada para soldar es esencial para obtener resultados óptimos en el proceso de soldadura. Existen diferentes tipos de corriente que se utilizan en soldadura, como la corriente continua (DC) y la corriente alterna (AC). Cada una tiene sus propias ventajas y desventajas, por lo que es importante saber cuál es la más adecuada para cada tipo de trabajo.

En primer lugar, la corriente continua (DC) se utiliza principalmente en soldadura de arco. Se caracteriza por tener una dirección constante del flujo de corriente, ya sea en polaridad positiva o negativa. La corriente continua proporciona un arco de soldadura estable y uniforme, lo que facilita el control y la precisión en la soldadura. Además, es especialmente útil para soldar materiales como acero inoxidable y aluminio. Sin embargo, se requiere una fuente de energía constante y puede producir una mayor pérdida de calor.

Por otro lado, la corriente alterna (AC) es utilizada en soldadura de arco y soldadura TIG. En este caso, la dirección del flujo de corriente cambia constantemente a lo largo del tiempo. La corriente alterna es ventajosa porque ayuda a limpiar la superficie de la soldadura al remover óxidos y otros contaminantes. Además, permite soldar diferentes tipos de metales, como hierro fundido y cobre. Sin embargo, la corriente alterna puede ser más difícil de controlar y tiene una menor penetración de soldadura.

En resumen, la elección de la corriente para soldar dependerá del tipo de material, el tipo de soldadura y el nivel de control requerido. La corriente continua es adecuada para un arco de soldadura estable y control preciso, mientras que la corriente alterna es útil para limpiar y soldar diferentes metales. Es importante tener en cuenta estas diferencias al seleccionar la corriente adecuada para cada trabajo de soldadura.

¿Qué es TIG AC DC?

El **TIG AC DC** es un proceso de soldadura que utiliza un electrodo de tungsteno para fundir el metal base y crear una unión sólida. Esta técnica es ampliamente utilizada en diversos sectores industriales, como la industria automotriz, la industria aeroespacial y la fabricación de equipos de alta precisión.

El acrónimo TIG corresponde a Tungsten Inert Gas, que se refiere al tipo de electrodo utilizado y al gas inerte utilizado para proteger el trabajo de soldadura de la contaminación atmosférica. El tungsteno tiene un punto de fusión extremadamente alto y no se consume durante el proceso, lo que lo convierte en una opción duradera para este tipo de soldadura.

La sigla AC DC se refiere a la capacidad del equipo de soldadura de utilizar corriente alterna y corriente continua. La corriente alterna (AC) se utiliza principalmente para soldar metales no ferrosos, como aluminio y magnesio, ya que ayuda a prevenir la oxidación del material durante el proceso de soldadura.

Por otro lado, la corriente continua (DC) se utiliza para soldar metales ferrosos, como acero inoxidable y acero al carbono. Esta corriente permite una mayor penetración en el material y una soldadura más sólida. Además, el uso de ambas corrientes en un mismo equipo ofrece mayor versatilidad y capacidad de adaptación a diferentes tipos de proyectos.

En resumen, el TIG AC DC es un proceso de soldadura que utiliza un electrodo de tungsteno y gas inerte para fundir el metal base y crear una unión sólida. La capacidad de utilizar corriente alterna y corriente continua hace de esta técnica una opción versátil y ampliamente utilizada en diversas industrias.

tig dc

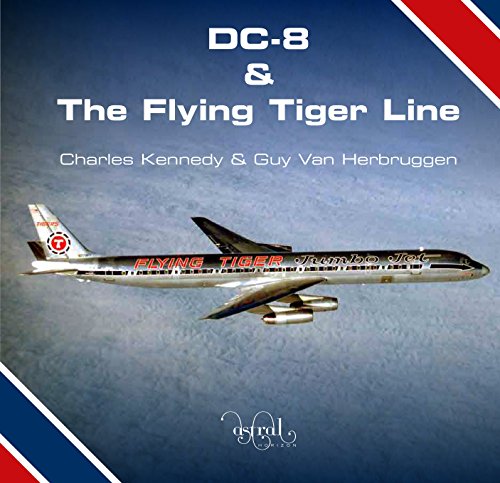

DC-8 and the Flying Tiger Line: 1

HITBOX 200A TIG AC DC Máquina de Soldar TIG de aluminio Soldador TIG Pulso, Cuadrado DC, Totalmente Digital, Ignición HF (HBT250P)

- 【PROFESIONAL PULSO SOLDADOR TIG AC DC DE ALUMINIO】Rango de frecuencia de control de pulso digital: 0.5-200HZ y frecuencia de pulso de control AC: 0.5-200HZ, rango de ciclo de trabajo AC: 10-90%, puede soldar placas de aluminio ultrafinas de 0,3 mm.

- 【SALIDA REAL DE 200A】 - Soldadora TIG estable de onda cuadrada CA/CC con salida de corriente TIG de 5-200 AMP CA/20-200 AMP CC para soldadura TIG de alta calidad de aluminio, acero inoxidable o acero.

- 【AJUSTE DIFITAL PRECISO】 -Ajuste del tiempo de pregas, corriente de arranque, tiempo de subida, corriente de pico, frecuencia de CA, frecuencia de impulsos, ciclo de trabajo de CA, tiempo de bajada y tiempo de postgas. Permite soldar dispositivos de precisión de principio a fin

- 【2 MANERAS DE SOLDAR CONTROL】- Control de proximidad de antorcha tig de arranque HF y control remoto de soldadura con pedal (pedal no incluido). Antiadherente incorporado, arranque en caliente y fuerza de arco para garantizar una soldadura precisa y fiable en todo momento.

- 【SISTEMA DE REFRIGERACIÓN AVANZADO DE VENTILADOR DOBLE】 - El exclusivo sistema de refrigeración de movimiento de ventilador doble enfría la máquina rápidamente, alargando el tiempo de soldadura y garantizando una soldadura TIG estable y un rendimiento de soldadura impresionante.

Soldador combinado STAHLWERK AC/DC TIG 200 ST IGBT con 200 Amp TIG MMA, soldadura de aluminio, 7 años de garantía del fabricante

- Máquina de soldar TIG AC/DC con función MMA soldadura de electrodos. Moderna tecnología IGBT: 200 A de gran potencia con un largo período de marcha.

- Paquete de mangueras profesional WP-26F con cabezal flexible de 3 metros. Modo AC para soldadura de aluminio.

- Muchos extras: preflujo de gas, postflujo de gas, reducción de corriente, refrigeración High Performance & protección contra sobrecalentamiento, Anti-Stick, encendido de alta frecuencia, 2T/4T para TIG.

- Compre directamente del fabricante - 7 años de garantía de acuerdo del paragrafo 13 de terminos y condiciones generales (haga clic es el nombre del vendedor) en equipos de Soldadores, cortadores de plasma, compresores, cartuchos de filtro & cargadores de baterías de automóviles., asesoramiento telefónico, soporte técnico y servicio también fuera del período de garantía.

- Pruebas de productos, pruebas de soldadura, pruebas de corte in situ - convénzase usted mismo de nuestra alta calidad y servicio al cliente único.

IPOTOOLS TIG-200R WIG - Máquina de soldar DC - TIG WIG 200 Amplificadores Inverter Digital Inverter Máquina de Soldar, Inversor con Pantalla Digital, Encendido RF, MMA, IGBT, 7 años de garantía

- IPOTOOLS Garantía ► Garantía de 7 años según los términos de garantía que encontrará en los Términos y Condiciones haciendo clic en el nombre del vendedor: Ipotools y vaya a Términos y condiciones y asistencia

- IPOTOOLS TIG-200R ► El TIG-200R es un dispositivo de soldadura inversor totalmente digital de 200 A CC con encendido RF, MMA / mano electrónica, tecnología IGBT, pantalla digital

- Proceso TIG DC ► Mediante el procedimiento DC DC DC puede soldar fácilmente metales como acero, acero inoxidable, titanio, cobre y aleaciones de cobre

- Método de mano MMA/E ► Con la soldadora de electrodos también puede lograr resultados de soldadura perfectos con el electrodo de varilla

- Indicador digital: en el panel de control se puede determinar la corriente de soldadura y el tiempo de funcionamiento del gas que puede leer claramente en la pantalla LCD

Tig Pulsado

HITBOX 200A TIG AC DC Máquina de Soldar TIG de aluminio Soldador TIG Pulso, Cuadrado DC, Totalmente Digital, Ignición HF (HBT250P)

- 【PROFESIONAL PULSO SOLDADOR TIG AC DC DE ALUMINIO】Rango de frecuencia de control de pulso digital: 0.5-200HZ y frecuencia de pulso de control AC: 0.5-200HZ, rango de ciclo de trabajo AC: 10-90%, puede soldar placas de aluminio ultrafinas de 0,3 mm.

- 【SALIDA REAL DE 200A】 - Soldadora TIG estable de onda cuadrada CA/CC con salida de corriente TIG de 5-200 AMP CA/20-200 AMP CC para soldadura TIG de alta calidad de aluminio, acero inoxidable o acero.

- 【AJUSTE DIFITAL PRECISO】 -Ajuste del tiempo de pregas, corriente de arranque, tiempo de subida, corriente de pico, frecuencia de CA, frecuencia de impulsos, ciclo de trabajo de CA, tiempo de bajada y tiempo de postgas. Permite soldar dispositivos de precisión de principio a fin

- 【2 MANERAS DE SOLDAR CONTROL】- Control de proximidad de antorcha tig de arranque HF y control remoto de soldadura con pedal (pedal no incluido). Antiadherente incorporado, arranque en caliente y fuerza de arco para garantizar una soldadura precisa y fiable en todo momento.

- 【SISTEMA DE REFRIGERACIÓN AVANZADO DE VENTILADOR DOBLE】 - El exclusivo sistema de refrigeración de movimiento de ventilador doble enfría la máquina rápidamente, alargando el tiempo de soldadura y garantizando una soldadura TIG estable y un rendimiento de soldadura impresionante.

STAHLWERK AC/DC TIG 200 pulso ST soldadora con 200 amperios TIG MMA muchos parámetros de soldadura ajustables, ALU chapa fina adecuado, 7 años de garantía

- Máquina de soldar TIG AC/DC con función MMA. Potente 200 A para soldar, perfecto para la soldadura de aluminio + chapas finas.

- Muchos extras: Postflujo de gas, corriente inicial, corriente final, aumento de corriente, reducción de corriente, el interruptor de pie no está incluido en el volumen de suministro!

- Protección contra sobrecalentamiento y refrigeración de alto rendimiento, ancho de impulso ajustable, frecuencia de impulso,corriente de impulso

- Compre directamente del fabricante - 7 años de garantía de acuerdo del paragrafo 13 de terminos y condiciones generales (haga clic es el nombre del vendedor) en equipos de Soldadores, cortadores de plasma, compresores, cartuchos de filtro & cargadores de baterías de automóviles., asesoramiento telefónico, soporte técnico y servicio también fuera del período de garantía.

- Pruebas de productos, pruebas de soldadura, pruebas de corte in situ - convénzase usted mismo de nuestra alta calidad y servicio al cliente único.

HITBOX 200A 4 in 1 Soldador TIG Soldadura TIG Pulse Maquina TIG con Máquina de Soldadura TIG en Frío, Encendido HF, Función de Pulso, MMA, Cuna Variedad de Accessirioes

- 【Multi-proceso TIG Welder】: La máquina de soldadura tig en frío HITBOX HBT2000P puede realizar procesos de soldadura COLD TIG/ PULSE TIG / DC TIG/ STICK. Esta máquina puede soldar metales delgados y metales de alta conductividad térmica sin quemarse.

- 【Cold Welding】:Soldadura en frío de precisión a baja temperatura, soldadura por puntos CNC, Puede reducir la deformación y decoloración de la pieza de trabajo. HITBOX HBT2000P puede soldar fácilmente piezas de precisión de 0,3 mm de chapa fina, con tapa de soldadura controlada por alambre, 100% sigue el oscurecimiento de frecuencia de pulso, soldadura e ilumina la chapa fina más fácilmente.

- 【Pulse TIG】: El revolucionario soldador TIG pulsado con el ajuste digital más preciso del pulso --Pre-gas, Corriente de arranque, Pendiente inicial, Corriente pico, Tiempo de pendiente final, Corriente final, Post-gas. Regulación adicional de frecuencia 0-200HZ, ciclo de trabajo 0-90%, 2T/4T y muchos otros ajustes de parámetros. Soldador inversor HBT2000P es mejor para la soldadura de metal delgado y metal de alta conductividad térmica no se quema a través.

- 【2 Modos de soldadura】: El soldador TIG de pulso de baja temperatura HITBOX adapta el control remoto y el control de proximidad. El HITBOX HBT2000P se puede utilizar con un pedal para liberar las manos, evitar temblores y controlar el punto de soldadura a tiempo para una soldadura más refinada. El arranque de la antorcha HF admite soldaduras de 2T y 4T para adaptarse a diferentes trabajos de soldadura.

- 【Contenido del paquete】: 1XHBT2000P, 1XTIG antorcha, 1X abrazadera de tierra, 1X mango de soldadura, , 1X manual y varios accesorios de la antorcha. NOTA: Estamos entregando 2 paquetes, ambos pueden no venir juntos. Si usted encuentra cualquier problema al utilizar esta máquina, por favor no dude en contactar con nosotros en la primera vez. Nuestro servicio de atención al cliente online 24 horas le ayudará a solucionarlo. HITBOX tienda oficial 2 años de garantía!

ELCAN Antorcha de soldadura TIG SR26V con gatillo de 4 metros con conector 35-50 instalado y conector 10-25 extra, pistola o torcha soldar para máquina inverter sin o con alta frecuencia

- Antorcha de soldadura TIG SR26V con válvula y gatillo profesional de 4 metros con conector 35-50 instalado y un conector 10-25 extra.

- La corriente nominal para un factor de marcha del 60% en corriente continua es de 240A y en corriente alterna 200A.

- La conexión de gas es una rosca hembra de M16.

- El control del gas se realiza desde la válvula situada en la cabeza o con el gatillo si la máquina da la posibilidad.

- La manguera y conexiones son de cobre de alta resistencia