¿Qué diámetro de tubería se usa para aire comprimido?

El **diámetro** de la **tubería** que se usa para el **aire comprimido** es una pregunta común entre aquellos que trabajan con sistemas neumáticos. La elección del diámetro adecuado es crucial para garantizar un flujo eficiente y seguro del aire comprimido en el sistema.

El **diámetro de la tubería** que se debe usar depende de varios factores, como la **demanda de aire**, la **longitud del circuito** y la **presión requerida**. Estos factores afectarán la velocidad y la pérdida de presión en el sistema.

En general, los **diámetros** más **comunes** para las tuberías de aire comprimido varían desde 1/4 de pulgada hasta 6 pulgadas. Sin embargo, no existe un tamaño único que se adapte a todas las aplicaciones. Es importante hacer cálculos y considerar las necesidades específicas del sistema.

Para determinar el **diámetro adecuado**, se deben tener en cuenta dos aspectos principales: la **velocidad del flujo** y la **pérdida de presión**. La velocidad del flujo se relaciona directamente con el diámetro de la tubería. Un flujo de aire demasiado rápido puede provocar una pérdida de presión significativa, mientras que un flujo demasiado lento puede afectar la eficiencia del sistema.

En general, se recomienda mantener una velocidad del flujo del aire comprimido entre 15 y 30 metros por segundo. Esta velocidad proporciona un equilibrio entre eficiencia y pérdida de presión. Sin embargo, esta recomendación puede variar según la aplicación específica.

Otro factor a tener en cuenta es la **pérdida de presión**. A medida que el aire comprimido fluye a través de la tubería, se produce una pérdida de presión debido a la fricción del aire con las paredes de la tubería. Esta pérdida de presión debe compensarse para garantizar que el aire comprimido llegue a su destino con la presión requerida.

Para minimizar la pérdida de presión, se recomienda utilizar tuberías con un diámetro adecuado y mantener las longitudes de los circuitos lo más cortas posible. Además, se pueden utilizar accesorios y elementos como los separadores de agua y los filtros para reducir la obstrucción de las tuberías.

En resumen, la elección del **diámetro de la tubería** para el **aire comprimido** depende de la demanda de aire, la longitud del circuito y la presión requerida. Se deben hacer cálculos y considerar los factores de velocidad del flujo y pérdida de presión para garantizar un funcionamiento eficiente y seguro del sistema de aire comprimido.

¿Qué tubería usar para aire comprimido?

El uso de un sistema de aire comprimido en diversas industrias es común y es importante elegir la tubería adecuada para garantizar un funcionamiento seguro y eficiente. Hay varios factores a considerar al elegir la tubería para aire comprimido.

Primero, debemos tener en cuenta el material de la tubería. Existen diferentes opciones, como el acero galvanizado, el acero inoxidable, el polipropileno y el aluminio. Cada material tiene ventajas y desventajas, como la resistencia a la corrosión y la capacidad de soportar altas presiones.

Otro factor importante a considerar es el tamaño de la tubería. Esto dependerá del flujo de aire necesario para el sistema y la distancia que debe recorrer. Es importante elegir un diámetro adecuado para evitar pérdidas de presión y asegurar un flujo constante y eficiente.

Además, la instalación de la tubería es fundamental. Es importante utilizar accesorios de calidad, como codos y uniones, para minimizar las fugas de aire y asegurar una conexión segura. También es importante considerar la facilidad de instalación, ya que algunos materiales pueden ser más fáciles de trabajar que otros.

Finalmente, debemos tener en cuenta el costo de la tubería. Si bien es importante elegir una tubería de calidad, también es importante considerar el presupuesto disponible. Algunos materiales pueden ser más costosos que otros, pero también pueden tener una vida útil más larga, lo que puede resultar en ahorros a largo plazo.

En resumen, al elegir una tubería para aire comprimido debemos considerar el material, el tamaño, la instalación y el costo. Es recomendable buscar asesoramiento profesional para garantizar la elección adecuada que cumpla con los requisitos de nuestro sistema de aire comprimido.

¿Cómo se dimensiona una red de aire comprimido?

Para dimensionar correctamente una red de aire comprimido, es importante considerar varios factores clave.

1. Demanda de aire: es necesario calcular la cantidad de aire comprimido requerida en la red. Esto implica analizar el uso y consumo de cada equipo o herramienta conectada a la red, así como las posibles fluctuaciones en la demanda.

2. Pérdidas de presión: se deben evaluar las pérdidas de presión en la red, tanto en las tuberías como en los componentes. Esto implica considerar la longitud de las tuberías, el diámetro y las características de los codos, válvulas y otros elementos. Es fundamental asegurarse de que la presión sea suficiente en todos los puntos de uso.

3. Compresores: se deben seleccionar compresores adecuados para satisfacer la demanda de aire de la red. Esto implica considerar la capacidad de los compresores, su eficiencia energética, la presión máxima de trabajo y otros aspectos técnicos.

4. Separadores y filtros: se deben instalar separadores y filtros para garantizar la calidad del aire comprimido. Estos dispositivos ayudan a eliminar el agua, el aceite y otras impurezas que puedan dañar los equipos o herramientas conectadas a la red.

5. Tuberías y conexiones: se deben dimensionar las tuberías y seleccionar las conexiones adecuadas para garantizar un flujo de aire óptimo. Esto implica considerar el diámetro de las tuberías, la longitud, el material y otros aspectos técnicos.

En resumen, dimensionar una red de aire comprimido requiere un análisis detallado de la demanda de aire, las pérdidas de presión, la selección de compresores, la instalación de separadores y filtros, así como la elección de las tuberías y conexiones adecuadas. Este proceso garantiza un funcionamiento eficiente y confiable de la red, evitando problemas como baja presión, pérdida de energía y daños en los equipos.

¿Qué requisitos debe cumplir las tuberías en una instalación de aire comprimido?

Las tuberías en una instalación de aire comprimido deben cumplir varios requisitos para asegurar su correcto funcionamiento y evitar problemas en el sistema.

En primer lugar, es importante que las tuberías sean de alta calidad y estén diseñadas específicamente para su uso en instalaciones de aire comprimido. Deben ser resistentes a la presión y tener una alta capacidad de flujo para garantizar un suministro adecuado de aire.

Asimismo, es necesario que las tuberías estén correctamente dimensionadas de acuerdo a la cantidad de aire que se va a utilizar en la instalación. Esto implica tener en cuenta factores como la longitud de las tuberías, el diámetro y el tipo de material utilizado. Una tubería mal dimensionada puede ocasionar pérdida de presión y una menor eficiencia en el sistema de aire comprimido.

Otro requisito fundamental es que las tuberías estén limpias y libres de cualquier tipo de obstrucción. Esto es especialmente importante para evitar la acumulación de residuos y partículas en el sistema, que pueden provocar daños en los equipos y reducir la vida útil de los componentes.

Además, es recomendable utilizar tuberías con un buen aislamiento térmico. Esto es importante para evitar pérdidas de energía debido a la condensación del agua en las tuberías. Un buen aislamiento puede ayudar a reducir el consumo de energía y mantener una temperatura constante en el sistema de aire comprimido.

Por último, es necesario contar con un sistema de purga de condensados en las tuberías. Esto implica instalar válvulas de purga en puntos estratégicos del sistema para eliminar de forma regular cualquier acumulación de agua y condensado que se pueda formar en las tuberías.

¿Cómo se escoge el diámetro de una tubería?

El diámetro de una tubería se selecciona en función de varios factores importantes. En primer lugar, es necesario tener en cuenta la cantidad de flujo de líquido o gas que se espera que pase a través de la tubería. Esto implica calcular el caudal necesario y considerar si la tubería debe ser capaz de manejar un flujo constante o fluctuante.

Otro factor clave a considerar es la presión a la que estará expuesta la tubería. Dependiendo de la presión, se debe seleccionar un diámetro que pueda soportarla sin ningún problema. A medida que la presión aumenta, es necesario que la tubería tenga un diámetro mayor para evitar cualquier posible falla o ruptura.

La longitud de la tubería también es un factor importante a tener en cuenta al seleccionar su diámetro. Si la tubería es muy larga, se debe considerar la fricción del flujo en el interior de la misma. Esto puede requerir un diámetro mayor para garantizar un flujo constante a lo largo de toda la tubería.

Además, el tipo de material de la tubería también es relevante. Algunos materiales pueden soportar mejor ciertos diámetros que otros debido a sus propiedades físicas. Es importante seleccionar un diámetro que sea compatible con el material de la tubería para garantizar su durabilidad y resistencia a lo largo del tiempo.

Por último, también es importante tener en cuenta los costos asociados. En algunos casos, seleccionar un diámetro más grande puede tener un costo mayor debido al material adicional necesario. Por lo tanto, es necesario encontrar un equilibrio entre el diámetro necesario y el costo del proyecto.

En definitiva, la selección del diámetro de una tubería es un proceso que requiere considerar múltiples factores como el flujo, la presión, la longitud, el material y los costos. Un análisis cuidadoso de cada uno de estos factores garantizará una selección adecuada del diámetro y una tubería que cumpla con los requerimientos de la aplicación específica.

Compresores Aire

FORTEM Inflador de Ruedas de Coche, Compresor de Aire - Compresor de Aire Portátil para Ruedas de 12 V con Luz LED - Manómetro Digital, Autobombeo, Parada Automática - Bolsa de Transporte (Negro)

- Portátil y compacto – Lleva tu compresor de aire de coche Fortem contigo y estarás listo para cualquier emergencia. El cable eléctrico de 4,2 m se guarda dentro de la pequeña y compacta unidad para que este hinchador de bicicleta y coche sea el accesorio perfecto en cualquier automóvil.

- Polivalente – Hinchador de ruedas de coche, camión, SUV o moto. Incluye boquillas para pelotas, colchones hinchables, juguetes de playa y otros hinchables. También puede usarse como bomba de aire de bicicletas. Compatible con cualquier vehículo con salida de encendedor de CC – 12 V,

- Funciones de seguridad integradas - Su luz LED de destello superbrillante hace que este inflador de bicicletas y coche sea ideal para una emergencia en carretera y para su uso nocturno. El compresor de aire portátil Fortem de 12 V está listo en cualquier momento que necesites hinchar una rueda deshinchada.

- Fácil de usar – Pon el coche en marcha, conecta el enchufe de la bomba de aire a la salida de mechero de CC – 12 V, elige la presión que deseas en psi y espera que la pantalla deje de parpadear. Pon el interruptor en “on”: el inflador eléctrico comenzará a bombear aire y se parará automáticamente cuando alcance la presión deseada.

TEMOLA Potente Inflador Ruedas con Luz LED, Mini Compresor de Aire Portatil - Accesorios Esenciales para Hombre con Manómetro para Motocicleta y Bicicleta

- SENCILLO Y RÁPIDO: El compresor aire coche es muy fácil y conveniente de usar. Todo lo que necesita hacer es conectar la bomba a la válvula, presionar el botón de inicio y comenzará a inflarse. El inflador ruedas coche puede inflar un neumático de automóvil 195/55/R15 de 0 a 35 psi en 5 minutos, y la bomba se apagará automáticamente cuando el compresor aire alcance la presión preestablecida.

- MODO DE ALIMENTACIÓN DUAL: El compresor aire portatil TEMOLA pequeño está equipado con una fuente de alimentación dual. La inflador electrico tiene una batería recargable incorporada 2000mAh * 2 y se puede utilizar directamente para inflar el coche después de una carga completa. No necesita preocuparse si la batería se agota en el camino porque el bomba de aire portatil viene con un cable de alimentación de 12V DC para emergencias de rescate en carretera.

- MULTI-ACCESORIOS: El hinchador ruedas coche es adecuado para llenar cualquier adaptador de válvula Presta en automóviles, SUV, motocicletas y bicicletas, además de que los accesorios del accesorios coche vienen con 3 boquillas adicionales (incluido el adaptador de válvula de aguja, el cono de la boquilla de aire y el adaptador de válvula Schrader) . Satisfaga sus diversas necesidades inflables, como pelotas deportivas, colchones de aire, juguetes para la piscina y otros equipos inflables.

- PANTALLAS Y LUCES LED: La inflador bicicletas neumáticos de automóviles muestra PSI, BAR, KPA y KG/CM² y contiene una pantalla ultrabrillante que facilita su uso incluso de noche. Para abordar correctamente el trabajo de llenado nocturno, el accesorios para el coche equipado con una función de iluminación LED con control de interruptor independiente para uso de emergencia.

- FÁCIL DE CARGAR: Con su diseño compacto de 17,5*7,6*5,5 centimetro, puede guardar la mini bomba de aire en su mochila, bolsillo o en cualquier lugar de su vehículo y sacarla cuando lo desee. Además, hay un puerto de salida USB en la parte inferior que se puede utilizar como soporte de emergencia para el teléfono móvil, ¡para mayor comodidad en cualquier lugar!

MICHELIN - Compresor de aire portátil MBL6 - Tanque de 6 litros - Sin aceite - Motor de 1,5 hp - Presión máxima 8 bar - Flujo de aire 160 l/min - 9,6 m³/h

- Compresor con un depósito de 6 L de capacidad ideal para soplar, inflar y muchas otras aplicaciones, adecuado para aficionados

- Diseño portátil, ligero y que ahorra espacio para un fácil transporte en el garaje o el taller, 4 pies de goma amortiguadores para un apoyo estable, Asa ergonómica

- Regulador de presión, Salida de aire universal, Manómetro, Tapa de plástico para proteger las piezas calientes y giratorias, Botón de encendido/apagado, Compatible con muchas herramientas neumáticas de bricolaje

- Sistema sin aceite que no requiere mantenimiento

- Capacidad del depósito: 6 litros, Motor: 1,5 hp, Presión máxima: 8 bar, Flujo de aire de admisión: 160 l/min - 9,6 m³/h, Nivel de ruido dB(A): 75 LpA 4m - 97 LwA, Peso: 10 kg, Alimentación 230 V

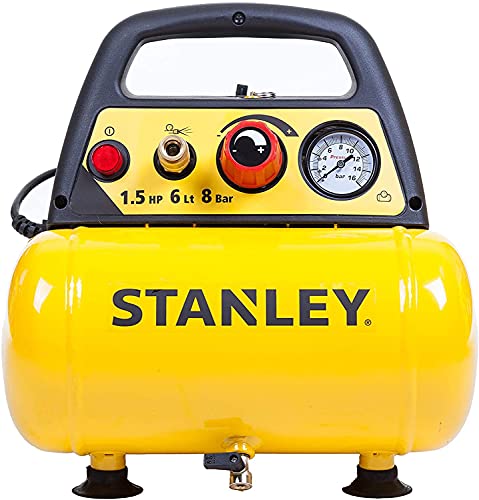

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180

tubo aire comprimido flexible

AABCOOLING Compressed Gas Duster FLEX 750ml - Conjunto de 3 - Spray Aire Comprimido con un Tubo Flexible, Limpiar Teclado, Limpia Polvo, Botella de Aire Comprimido, Soplador de Aire Comprimido

- ✅ LIMPIEZA EFICIENTE - Ideal Espray Aire Comprimido para la eliminación de polvo, suciedad o líquidos, que se adhieren a las superficies que deseamos limpiar.

- ✅ TUBO FLEXIBLE: este excepcional Duster de Aire Comprimido puede llegar a cualquier parte gracias a su tubo flexible. ¡Los lugares difíciles de alcanzar ya no son su problema! Deshágase del polvo de todos los lugares.

- ✅ PRODUCTO DE LIMPIEZA VERSÁTIL - Limpiar PC, computadoras, portátiles, electrodomésticos, electrónica de consumo, máquinas para coser, fotocopiadoras, impresoras, fax, relojes, equipo fotográfico y otro tipo de maquinaria y utensilios de oficina.

- ✅ SPRAY AIRE DE ECOLÓGICO AIRE COMPRIMIDO - A diferencia de otros productos disponibles en el mercado, el recipiente contiene un ecológico gas inodoro, el cual cumple las más recientes normativas de la Unión Europea.

- ✅ CONGELADOR - El Spray Limpiador después de la inversión actúa como un congelador. El gas liberado de esta manera inmediatamente se vaporiza congelando la superficie hasta -50°C.

Güde – Manguera en espiral, 5 metros

- Especificaciones técnicas: Presión máxima de trabajo: 11 bar; Longitud de la manguera: 5 m; Diámetro interior: 5 mm; Diámetro exterior: 8 mm; Longitud: 5.000 mm; Ancho: 29 mm; Altura: 29 mm

BGS 3250 | Manguera de aire | 10 m

- Piezas de conexión 6,3 mm (1/4")

- Presión máx. 20 bar / (290 psi)

- Diámetro interior: 6 mm

- Conexión de aire comprimido: 6,3 mm (1/4")

- Presión máx. De servicio: 20 bar

- Longitud de manguera: 10 m

- Material del tubo: tejido de pvc

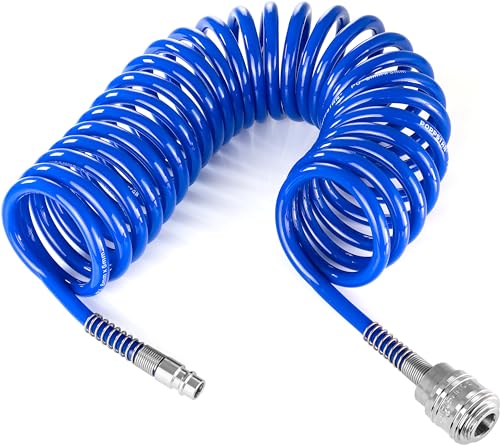

Poppstar Manguera espiral 5 metros de PU (5mm x 8mm diámetro) manguera compresor aire con protección contra dobladuras y acoplamientos rápidos 7,2 DN

- Manguera aire comprimido de PU resistente con protección contra dobleces en ambos lados: ideal como manguera de compresor de aire para pistola compresor

- Tubo aire comprimido muy ligero con adaptador de acople para conectar manguera: radio de trabajo 5m, presión de servicio 8 bar, peso total sólo 258g

- Manguera compresor aire 5m en espiral con diámetro interior de 5mm, manguera de aire comprimido para compresores, aerógrafo, llaves de impacto

- Duradero, resistente a la presión, abrasión, dobladura y a los rayos UV: el tubo aire comprimido de poliuretano permanece flexible a bajas temperaturas

- Volumen de suministro: Manguera de aire comprimido en espiral 5m de PU, (DI 5 mm, DE 8 mm, espiral Ø 60 mm) con acoples rápidos de acero, color: azul