¿Qué diferencia hay entre un compresor de alta y baja?

En el ámbito de la refrigeración y la climatización, los compresores desempeñan un papel crucial. Son responsables de elevar la presión y la temperatura del fluido refrigerante para que pueda circular por el sistema y cumplir su función de enfriamiento.

Es importante destacar que existen dos tipos principales de compresores: los de alta y baja. La principal diferencia entre ellos reside en la presión a la que comprimen el refrigerante.

En primer lugar, los compresores de alta suelen ser utilizados en la etapa de alta presión del ciclo de refrigeración. Estos compresores están diseñados para manejar grandes volúmenes de gas a presiones elevadas.

Por otro lado, los compresores de baja se utilizan en la etapa de baja presión del ciclo de refrigeración. Su función es comprimir el refrigerante a una presión más baja, ya que en esta etapa el fluido es menos denso y las presiones requeridas son menores.

Además de la diferencia en la presión de trabajo, los compresores de alta y baja también pueden variar en términos de tamaño y capacidad. Los compresores de alta suelen ser más grandes, ya que deben manejar mayores volúmenes de refrigerante y trabajar a presiones más altas.

En resumen, la diferencia entre un compresor de alta y baja radica principalmente en las presiones a las que operan en el sistema de refrigeración. Mientras que los compresores de alta manejan volúmenes de gas a presiones elevadas en la etapa de alta presión, los compresores de baja trabajan a presiones más bajas en la etapa de baja presión.

¿Qué es un compresor de alta?

Un compresor de alta es un dispositivo utilizado en diferentes industrias para aumentar la presión de un fluido o gas. Puede ser utilizado en sistemas de refrigeración, sistemas de aire comprimido, sistemas de propulsion aeronáuticos y muchas otras aplicaciones.

Este tipo de compresor se caracteriza por su capacidad para generar altas presiones de salida, lo cual lo diferencia de los compresores de baja o media presión. Esto se logra a través de la acción de un mecanismo interno que comprime el fluido o gas, reduciendo su volumen y aumentando su densidad.

Un compresor de alta consta de diferentes componentes, como un motor de alta potencia, una cámara de compresión, una válvula de admisión y una válvula de escape. El motor proporciona la potencia necesaria para accionar el mecanismo de compresión, mientras que la cámara de compresión es la encargada de realizar el proceso de compresión propiamente dicho.

La válvula de admisión se encarga de permitir el ingreso del fluido o gas a la cámara de compresión, mientras que la válvula de escape permite la liberación del fluido o gas comprimido hacia el sistema en el que se utiliza.

En resumen, un compresor de alta es un dispositivo utilizado para aumentar la presión de un fluido o gas en diferentes aplicaciones industriales. Su principal característica es su capacidad para generar altas presiones de salida, lo cual lo hace indispensable en muchas industrias.

¿Qué es alta y baja en refrigeración?

En el campo de la refrigeración, los términos "alta" y "baja" se refieren a dos componentes clave de un sistema de refrigeración, conocidas como "presión alta" y "presión baja". Estas presiones son esenciales para el funcionamiento del sistema y para mantener una temperatura de enfriamiento adecuada.

La presión alta se refiere a la parte del sistema donde la temperatura y presión del refrigerante son mayores. Esto generalmente ocurre en el condensador, donde el refrigerante caliente se enfría y se condensa en líquido. La presión alta está asociada con una mayor temperatura y se mide en PSI (libras por pulgada cuadrada) o en bar. Es importante mantener un nivel adecuado de presión alta para garantizar el funcionamiento eficiente del sistema.

Por otro lado, la presión baja se refiere a la parte del sistema donde la temperatura y presión del refrigerante son menores. Esto generalmente ocurre en el evaporador, donde el refrigerante líquido se evapora y se convierte en gas, absorbiendo calor del entorno. La presión baja está asociada con una menor temperatura y se mide de la misma manera que la presión alta. Al igual que con la presión alta, es importante mantener un nivel adecuado de presión baja para un funcionamiento correcto del sistema.

La presión alta y baja en refrigeración son fundamentales para el proceso de enfriamiento, pues permiten que el refrigerante realice su ciclo termo-dinámico de manera eficiente. Ambos valores deben ser monitoreados y ajustados según sea necesario para garantizar un rendimiento óptimo del sistema de refrigeración.

¿Qué tipo de compresor es más eficiente?

El tipo de compresor más eficiente es una pregunta común cuando se busca adquirir un sistema de compresión de aire. Hay varios tipos de compresores disponibles en el mercado, cada uno con sus propias características y ventajas. La eficiencia de un compresor se mide por su capacidad para convertir la energía utilizada en aire comprimido sin desperdiciar energía adicional.

Uno de los tipos de compresor más eficientes es el compresor de tornillo. Estos compresores utilizan dos tornillos giratorios para comprimir el aire. Su diseño permite un flujo continuo y constante de aire comprimido, lo que resulta en una eficiencia energética notablemente alta. Además, los compresores de tornillo son conocidos por tener un mantenimiento más sencillo y duradero.

Otro tipo de compresor eficiente es el compresor centrífugo. Estos compresores utilizan un rotor de alta velocidad para comprimir el aire. Su diseño permite un alto flujo de aire en comparación con otros tipos de compresores. Además, los compresores centrífugos son ideales para aplicaciones de alta presión, lo que los convierte en una opción eficiente para industrias específicas.

Por último, los compresores de pistón son una opción popular debido a su simplicidad y costo más bajo en comparación con otros tipos de compresores. Sin embargo, su eficiencia puede variar dependiendo de varios factores, como el tamaño del motor y el diseño del compresor.

En resumen, los compresores de tornillo y los compresores centrífugos son los tipos de compresores más eficientes disponibles en el mercado. Su diseño y capacidad para generar un flujo continuo de aire comprimido los convierten en opciones ideales para industrias que requieren un alto rendimiento energético. Sin embargo, cada tipo de compresor tiene sus propias ventajas y desventajas, por lo que es importante evaluar las necesidades específicas de cada situación antes de tomar una decisión final.

¿Cómo funciona un compresor de alta presión?

Un compresor de alta presión es una máquina utilizada para aumentar la presión de un fluido o gas. Funciona mediante el uso de diferentes componentes y procesos para crear una presión mayor que la que se encuentra originalmente en el fluido o gas.

En primer lugar, el compresor de alta presión cuenta con un motor que proporciona la potencia necesaria para el funcionamiento del compresor. Este motor suele ser eléctrico o de combustión interna, dependiendo de la aplicación y el tamaño del compresor.

El compresor de alta presión también incluye un cilindro o cámara de compresión donde se lleva a cabo el proceso de compresión. Dentro de esta cámara, un pistón se desplaza hacia arriba y hacia abajo, creando cambios de presión en el fluido o gas.

En un compresor de alta presión, el pistón se mueve hacia abajo y aspira el fluido o gas a través de una válvula de admisión. Una vez que el pistón ha alcanzado su punto más bajo, se mueve hacia arriba y comprime el fluido o gas en la cámara de compresión.

La compresión del fluido o gas ocurre cuando el pistón se mueve hacia arriba y disminuye el volumen de la cámara de compresión. Esto resulta en un aumento de la presión del fluido o gas, comprimiendo las moléculas y reduciendo su espacio entre ellas.

Una vez que el fluido o gas ha sido comprimido, se mueve a través de otra válvula de salida y es enviado a través de un conducto o tubería hacia el lugar donde se va a utilizar. Dependiendo de la aplicación, un compresor de alta presión puede ser utilizado en una variedad de industrias, como la alimentaria, química o energética.

En resumen, un compresor de alta presión funciona mediante la compresión de un fluido o gas a través de un proceso de aspiración y compresión. Este proceso crea un aumento de la presión del fluido o gas, permitiendo su uso en diversas aplicaciones industriales.

Compresores Aire

FORTEM Inflador de Ruedas de Coche, Compresor de Aire - Compresor de Aire Portátil para Ruedas de 12 V con Luz LED - Manómetro Digital, Autobombeo, Parada Automática - Bolsa de Transporte (Negro)

- Portátil y compacto – Lleva tu compresor de aire de coche Fortem contigo y estarás listo para cualquier emergencia. El cable eléctrico de 4,2 m se guarda dentro de la pequeña y compacta unidad para que este hinchador de bicicleta y coche sea el accesorio perfecto en cualquier automóvil.

- Polivalente – Hinchador de ruedas de coche, camión, SUV o moto. Incluye boquillas para pelotas, colchones hinchables, juguetes de playa y otros hinchables. También puede usarse como bomba de aire de bicicletas. Compatible con cualquier vehículo con salida de encendedor de CC – 12 V,

- Funciones de seguridad integradas - Su luz LED de destello superbrillante hace que este inflador de bicicletas y coche sea ideal para una emergencia en carretera y para su uso nocturno. El compresor de aire portátil Fortem de 12 V está listo en cualquier momento que necesites hinchar una rueda deshinchada.

- Fácil de usar – Pon el coche en marcha, conecta el enchufe de la bomba de aire a la salida de mechero de CC – 12 V, elige la presión que deseas en psi y espera que la pantalla deje de parpadear. Pon el interruptor en “on”: el inflador eléctrico comenzará a bombear aire y se parará automáticamente cuando alcance la presión deseada.

TEMOLA Potente Inflador Ruedas con Luz LED, Mini Compresor de Aire Portatil - Accesorios Esenciales para Hombre con Manómetro para Motocicleta y Bicicleta

- SENCILLO Y RÁPIDO: El compresor aire coche es muy fácil y conveniente de usar. Todo lo que necesita hacer es conectar la bomba a la válvula, presionar el botón de inicio y comenzará a inflarse. El inflador ruedas coche puede inflar un neumático de automóvil 195/55/R15 de 0 a 35 psi en 5 minutos, y la bomba se apagará automáticamente cuando el compresor aire alcance la presión preestablecida.

- MODO DE ALIMENTACIÓN DUAL: El compresor aire portatil TEMOLA pequeño está equipado con una fuente de alimentación dual. La inflador electrico tiene una batería recargable incorporada 2000mAh * 2 y se puede utilizar directamente para inflar el coche después de una carga completa. No necesita preocuparse si la batería se agota en el camino porque el bomba de aire portatil viene con un cable de alimentación de 12V DC para emergencias de rescate en carretera.

- MULTI-ACCESORIOS: El hinchador ruedas coche es adecuado para llenar cualquier adaptador de válvula Presta en automóviles, SUV, motocicletas y bicicletas, además de que los accesorios del accesorios coche vienen con 3 boquillas adicionales (incluido el adaptador de válvula de aguja, el cono de la boquilla de aire y el adaptador de válvula Schrader) . Satisfaga sus diversas necesidades inflables, como pelotas deportivas, colchones de aire, juguetes para la piscina y otros equipos inflables.

- PANTALLAS Y LUCES LED: La inflador bicicletas neumáticos de automóviles muestra PSI, BAR, KPA y KG/CM² y contiene una pantalla ultrabrillante que facilita su uso incluso de noche. Para abordar correctamente el trabajo de llenado nocturno, el accesorios para el coche equipado con una función de iluminación LED con control de interruptor independiente para uso de emergencia.

- FÁCIL DE CARGAR: Con su diseño compacto de 17,5*7,6*5,5 centimetro, puede guardar la mini bomba de aire en su mochila, bolsillo o en cualquier lugar de su vehículo y sacarla cuando lo desee. Además, hay un puerto de salida USB en la parte inferior que se puede utilizar como soporte de emergencia para el teléfono móvil, ¡para mayor comodidad en cualquier lugar!

MICHELIN - Compresor de aire portátil MBL6 - Tanque de 6 litros - Sin aceite - Motor de 1,5 hp - Presión máxima 8 bar - Flujo de aire 160 l/min - 9,6 m³/h

- Compresor con un depósito de 6 L de capacidad ideal para soplar, inflar y muchas otras aplicaciones, adecuado para aficionados

- Diseño portátil, ligero y que ahorra espacio para un fácil transporte en el garaje o el taller, 4 pies de goma amortiguadores para un apoyo estable, Asa ergonómica

- Regulador de presión, Salida de aire universal, Manómetro, Tapa de plástico para proteger las piezas calientes y giratorias, Botón de encendido/apagado, Compatible con muchas herramientas neumáticas de bricolaje

- Sistema sin aceite que no requiere mantenimiento

- Capacidad del depósito: 6 litros, Motor: 1,5 hp, Presión máxima: 8 bar, Flujo de aire de admisión: 160 l/min - 9,6 m³/h, Nivel de ruido dB(A): 75 LpA 4m - 97 LwA, Peso: 10 kg, Alimentación 230 V

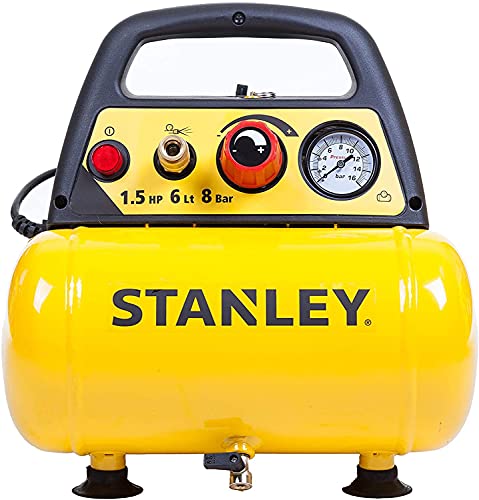

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180

compresores de alta presión

Válvula de Acero de Alta precisión, 3 Orificios / 4 Orificios, Control de regulación de presión, Accesorios para compresor de Aire, regulador de presión de Alta precisión (Válvula)

- Compacto y ligero, fácil de usar.

- La válvula tiene una estructura de puerto de desbordamiento para aumentar la velocidad de descompresión

- Estructura simple, fácil de instalar y usar.

- Regulación de voltaje de alta precisión y respuesta sensible

- La estructura del pistón tiene mayor fluidez

Válvula de aire, 2 piezas 1/8 "NPT MPT Válvula de llenado del tanque del compresor de aire de latón

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Presión de trabajo máxima: su presión de trabajo nominal es de 200 psig y la presión de trabajo máxima de 300 psig.

- Material avanzado: hecho principalmente de latón macizo, resistente, antioxidante y duradero.

- Ligero: estructura compacta y peso ligero, muy cómodo de llevar.

- Alta calidad: válvula de llenado del tanque del compresor de aire de alta calidad con un rendimiento estable.

CREWORKS Compresor de Aire de Alta Presión 1800W Bomba Eléctrica de Alta Presión 30MPa 4500PSI Bomba de Compresor de Aire PCP Air Compressor Pump

- 【ESPECIFICACIONES】Voltaje: 220V 50HZ. Potencia del motor: 1800w. Presión de carga: 30MPA. Presión de trabajo: 300BAR 30MPA 4500PSI. Velocidad de inflado de la bomba de aire: 2800r / min; Desplazamiento: 50L / min. Sistema de enfriamiento: refrigerado por agua

- 【PRESIÓN PREESTABLECIDA】Puede preestablecer o ajustar el valor de presión. la máquina se cerrará automáticamente cuando se alcance la presión. Además, una vez que la presión alcanza a 30MPA / 300bar, la máquina también se apagará automáticamente. Tenga en cuenta de que una vez que deje de trabajar, no toque la cabeza de la máquina para evitar quemaduras

- 【SISTEMA DE ENFRIAMIENTO】Sistema de enfriamiento ultra eficiente para evitar daños a altas temperaturas, para una mejor protección de la cabeza. El disipador de calor de refuerzo de acero inoxidable reduce la temperatura del aire de escape

- 【USO AMPLIO】Perfecto para cilindros de gas, pistolas de aire, extinción de incendios, paintball, detección de fugas, prueba de presión, automóviles, prueba de impermeabilidad al aire, prueba de presión, etc.

- 【CUIDADO】Este compresor de aire debe utilizar con aceite, por lo que hay que prestar atención al nivel de aceite. Además, trabajo sin agua también está prohibido. Esta bomba de alta presión funciona con el sistema de refrigerado por agua

GLORIA 505 TK Profiline, pulverizador a presión de alto rendimiento de 5L | Pulverizador profesional de acero oleófugo | con conexión para compresor y manómetro | 6 bares | blanco/negro

- USO PROFESIONAL: El pulverizador de alta presión oleófugo 505 TK Profiline en acero inoxidable dispone de un amplio abanico de accesorios de calidad. Por tanto, resulta ideal para el uso en obras y en el sector de la limpieza profesional

- ACCESORIOS: El pulverizador de alta presión cuenta con 1 manómetro, una manguera oleófuga de 1,35 m, una lanza de latón con boquilla de chorro plano tipo 8004 E (ángulo de pulverización: 80°), un depósito de acero con revestimiento de plástico, una correa de transporte dorsal

- CONEXIÓN DEL COMPRESOR La conexión del compresor del pulverizador de 5 l en la parte inferior del recipiente facilita el llenado del depósito con aire, permite la generación automática de presión y el aprovechamiento de hasta la última gota del producto a pulverizar

- ALTO RENDIMIENTO: El pulverizador a presión de 5 litros con base tiene una bomba de latón de alto rendimiento que produce una presión máxima de 6 bares y garantiza una pulverización constante. El manómetro de aguja permite un control constante de la presión.

- DE CALIDAD: El pulverizador de bomba está equipado con juntas de FKM altamente resistentes a las temperaturas extremas y a productos agresivos a base de aceite. El revestimiento interior de plástico del depósito de acero brinda protección contra la corrosión y la suciedad.