¿Qué elementos constituyen un sistema de aire comprimido?

Un sistema de aire comprimido está compuesto por varios elementos esenciales que permiten su funcionamiento adecuado.

El compresor es el corazón del sistema, ya que se encarga de comprimir el aire atmosférico y elevar su presión, utilizando una fuente de energía como el motor eléctrico.

Otro elemento importante es el tanque de almacenamiento, donde se acumula el aire comprimido a medida que es producido por el compresor. Este tanque permite mantener una reserva de aire disponible para su uso en momentos de alta demanda.

El sistema de filtración es fundamental para garantizar la calidad del aire comprimido. Está compuesto por filtros que eliminan impurezas como partículas sólidas, humedad y aceite, evitando que lleguen a afectar negativamente a los equipos y procesos que utilizan el aire comprimido.

Además, el sistema debe contar con controladores de presión que regulen la presión del aire comprimido de acuerdo a los requisitos de cada aplicación. Estos controladores permiten mantener una presión constante y segura, evitando sobrepresiones que puedan causar daños o desperdicio de energía.

Un secador de aire también forma parte del sistema, especialmente en aplicaciones donde es necesario eliminar la humedad presente en el aire comprimido. Este equipo se encarga de enfriar el aire y condensar el vapor de agua, permitiendo obtener un aire seco y libre de humedad.

Finalmente, es importante contar con una adecuada distribución del aire comprimido a través de tuberías y accesorios. Estos elementos deben ser dimensionados correctamente para minimizar las pérdidas de presión y garantizar un flujo constante y eficiente.

En resumen, un sistema de aire comprimido está compuesto por un compresor, un tanque de almacenamiento, un sistema de filtración, controladores de presión, un secador de aire y una distribución adecuada del aire comprimido. Estos elementos son fundamentales para garantizar un suministro de aire comprimido de calidad y eficiente en diversas aplicaciones industriales y comerciales.

¿Cuáles son los elementos que conforman un sistema de aire comprimido?

Un sistema de aire comprimido está compuesto por diferentes elementos que permiten la generación, tratamiento, distribución y utilización del aire comprimido. Estos elementos son indispensables para que el sistema funcione de manera eficiente y segura.

El primer elemento es el compresor de aire, que se encarga de comprimir el aire atmosférico y elevar su presión. Utilizando energía mecánica, el compresor puede ser de diferentes tipos, como los compresores de pistón, los compresores de tornillo o los compresores de paletas.

A continuación, encontramos el tanque de almacenamiento, que permite almacenar el aire comprimido a alta presión. Este tanque actúa como un reservorio de aire, garantizando un suministro constante y estable en caso de que la demanda sea mayor que la capacidad de compresión del compresor.

Otro elemento importante es el secador de aire, que se encarga de eliminar la humedad contenida en el aire comprimido. La presencia de humedad puede causar daños en las herramientas y equipos neumáticos, por lo que es fundamental contar con un secador que garantice un aire limpio y seco.

Además, el sistema de aire comprimido incluye filtros de aire, que se utilizan para eliminar las impurezas y partículas sólidas presentes en el aire comprimido. Estos filtros ayudan a prolongar la vida útil del sistema y garantizar un funcionamiento adecuado de las herramientas y equipos conectados.

Finalmente, encontramos la red de distribución, que se encarga de llevar el aire comprimido desde el compresor hasta los puntos de consumo. Esta red puede estar compuesta por tuberías, mangueras y conexiones, que deben ser dimensionadas correctamente para evitar pérdidas de presión y facilitar la distribución eficiente del aire comprimido.

En resumen, un sistema de aire comprimido está conformado por elementos como el compresor, el tanque de almacenamiento, el secador de aire, los filtros de aire y la red de distribución. Estos elementos trabajan en conjunto para garantizar un suministro confiable de aire comprimido, libre de humedad y partículas, en todas las áreas de aplicación.

¿Qué 4 Elementos forman un circuito neumático?

Un circuito neumático está formado por cuatro elementos principales: una fuente de energía, un sistema de control, actuadores y válvulas. Estos elementos trabajan juntos para convertir la energía neumática en movimiento mecánico, y son esenciales en aplicaciones industriales y en la automatización de procesos.

La fuente de energía en un circuito neumático es un compresor de aire que se encarga de generar aire comprimido. Este aire se almacena en depósitos o tanques de almacenamiento y se suministra al circuito a través de tuberías y conexiones.

El sistema de control es el encargado de regular y dirigir el flujo de aire en el circuito. Puede estar compuesto por diferentes elementos, como válvulas de control direccional, manómetros y sistemas de filtrado, que permiten ajustar la presión y el caudal del aire según las necesidades de la aplicación.

Los actuadores son elementos mecánicos que convierten la presión del aire en movimiento mecánico. Hay diferentes tipos de actuadores neumáticos, como cilindros y motoras neumáticas. Estos actuadores se conectan al circuito y son controlados por las válvulas para realizar diferentes tareas, como empujar, tirar o rotar.

Las válvulas son elementos clave en un circuito neumático. Son responsables de controlar el flujo de aire hacia los actuadores y pueden ser de diferentes tipos, como válvulas de control direccional, válvulas de control de presión y válvulas de control de caudal. Estas válvulas se activan y desactivan mediante señales eléctricas o mecánicas provenientes del sistema de control.

En conclusión, un circuito neumático está compuesto por una fuente de energía, un sistema de control, actuadores y válvulas. Estos elementos trabajan en conjunto para convertir la energía neumática en movimiento mecánico y son fundamentales en aplicaciones industriales y de automatización de procesos.

¿Cómo está compuesto un sistema neumático?

Un sistema neumático está compuesto por diversos componentes que trabajan en conjunto para generar y controlar la energía neumática. Estos componentes incluyen un compresor, tuberías, válvulas, cilindros y accesorios.

El compresor es el corazón del sistema neumático, ya que es el encargado de comprimir el aire y mantenerlo a una presión constante. Existen diferentes tipos de compresores, como los de pistón, los de tornillo y los centrífugos.

Las tuberías son las encargadas de transportar el aire comprimido desde el compresor hasta los componentes que lo requieren. Estas tuberías deben ser de un material resistente y tener un diámetro adecuado para minimizar las pérdidas de presión.

Las válvulas son dispositivos que permiten controlar el flujo de aire dentro del sistema neumático. Existen diferentes tipos de válvulas, como las de control direccional, las de control de presión y las de control de caudal.

Los cilindros son elementos que convierten la energía neumática en movimiento lineal. Están formados por un émbolo y un cilindro, y al recibir el aire comprimido, el émbolo se desplaza dentro del cilindro realizando un movimiento lineal.

Los accesorios son elementos adicionales que se utilizan para controlar y garantizar el correcto funcionamiento del sistema neumático. Estos accesorios pueden incluir reguladores de presión, filtros, lubricadores, manómetros y mangueras.

En resumen, un sistema neumático se compone de un compresor que comprime el aire, tuberías que transportan el aire comprimido, válvulas que controlan su flujo, cilindros que convierten la energía neumática en movimiento lineal, y accesorios que garantizan el correcto funcionamiento del sistema. Estos componentes trabajan en conjunto para lograr diferentes tareas, como el accionamiento de maquinarias y la automatización de procesos industriales.

¿Qué es un sistema de aire comprimido?

Un sistema de aire comprimido es aquel que utiliza energía para comprimir aire y almacenarlo a presión en un recipiente o tanque. Esta energía se utiliza luego para realizar diversas tareas, como operar herramientas neumáticas, controlar válvulas o motores, y alimentar sistemas de aire acondicionado.

El corazón de un sistema de aire comprimido es el compresor, que es una máquina encargada de comprimir el aire. Este compresor puede ser de diferentes tipos, como los compresores de pistón, los compresores de tornillo y los compresores centrífugos.

Una vez que el aire ha sido comprimido, pasa al tanque de almacenamiento, donde se almacena a una presión constante. Este tanque actúa como un reservorio que proporciona una fuente de aire a demanda, permitiendo un flujo de aire continuo y estable.

Para distribuir el aire comprimido a los diferentes puntos de uso, se utilizan tuberías y accesorios, que permiten conectar el sistema a las herramientas o equipos que lo requieran. Estas tuberías están diseñadas para soportar altas presiones y asegurar un flujo de aire adecuado.

Además, los sistemas de aire comprimido cuentan con filtros y secadores, que se encargan de limpiar y secar el aire antes de su uso. Estos elementos eliminan impurezas, como partículas y humedad, que podrían afectar el funcionamiento de las herramientas o equipos.

En resumen, un sistema de aire comprimido es una forma eficiente de almacenar y utilizar energía a través del aire comprimido. Este sistema se compone de un compresor, un tanque de almacenamiento, tuberías, accesorios, filtros y secadores, y se utiliza en una amplia variedad de aplicaciones industriales y comerciales.

herramientas de aire comprimido

Set herramientas aire comprimido 27 piezas Pistola impacto Medidor inflado neumáticos Llave impacto

- Set de herramientas de aire comprimido de 27 piezas en un maletín de plástico

- Incluye pistola de aire, llave de impacto, manómetro, rectificadora y más

- Accesorios para pulir, esmerilar, fresar, cepillar, etc.

- Conexión de aire comprimido por acoplamiento rápido

- Otros accesorios útiles para trabajos con aire comprimido

Stanley 9045717STN - Accesorio para compresores de aire

- Este Druckluftsats es ideal para diferentes aplicaciones.

- Establece aire comprimido completo de 6 piezas.

Einhell juego de herramientas neumáticas profesionales. Para compresores con una presión de mínimo 8 bar, pistola pulverizadora de pintura y de soplado, inflador de neumáticos, manguera

- Pistola de pulverización para pintura con vaso de gravedad

- Pistola de aire comprimido que se puede utilizar como dispositivo de soplado y pistola con ventosa

- Inflador de neumáticos con manómetro

- Manguera de aire en espiral de 4 m

- Conjunto de accesorios de aire comprimido con 5 unidades para las aplicaciones más comunes de aire comprimido

EYPINS Amoladora Neumática, Amoladora de Ángulo de Aire Comprimido de 1/4", Molinillo de Ángulo de Aire, Lijadora de Ángulo Recto, con Disco de Arena para Molienda de Contorno, Pulido, Fresado

- ✅ Ámbito de aplicación: el molinillo de ángulo de aire es ampliamente utilizado en automóviles, motocicletas, calderas, fundición, ingeniería y otras industrias, desbarbado, oxidación, pulido, soldadura, pulido, etc.

- ✅ Fuerte aplicabilidad: el juego de molinillos de ángulo de aire está equipado con cuatro accesorios, que son más aplicables. Los 4 tipos de discos de arena sobre discos de arena de corindón marrón con malla 80 (2 pulgadas, 50 mm), 400 discos de arena rotativos de tela abrasiva no tejida, 80 malla de torque de circonio de corindón (2 pulgadas 50 mm) y disco de arena wollrad.

- ✅ Cuerpo de aleación de aluminio: el molinillo de ángulo de aire tiene las características de peso ligero, diseño de baja vibración, fácil operación. El molinillo de ángulo de aire es adecuado para artículos como vidrio, cerámica, piedra, metal, plástico y joyas.

- ✅ Durabilidad: los componentes centrales se someten a un tratamiento industrial especial, que es más ligero, mayor desgaste y mayor vida útil del producto.

- ✅ Nota: cuando se utiliza esta herramienta, necesitas usar herramientas de protección de seguridad ocupacional, como gafas de trabajo, guantes de trabajo y protección auditiva. Para operar herramientas de aire comprimido, necesitas un compresor de aire comprimido tipo pistón o un compresor de tornillo.

Compresores Aire

FORTEM Inflador de Ruedas de Coche, Compresor de Aire - Compresor de Aire Portátil para Ruedas de 12 V con Luz LED - Manómetro Digital, Autobombeo, Parada Automática - Bolsa de Transporte (Negro)

- Portátil y compacto – Lleva tu compresor de aire de coche Fortem contigo y estarás listo para cualquier emergencia. El cable eléctrico de 4,2 m se guarda dentro de la pequeña y compacta unidad para que este hinchador de bicicleta y coche sea el accesorio perfecto en cualquier automóvil.

- Polivalente – Hinchador de ruedas de coche, camión, SUV o moto. Incluye boquillas para pelotas, colchones hinchables, juguetes de playa y otros hinchables. También puede usarse como bomba de aire de bicicletas. Compatible con cualquier vehículo con salida de encendedor de CC – 12 V,

- Funciones de seguridad integradas - Su luz LED de destello superbrillante hace que este inflador de bicicletas y coche sea ideal para una emergencia en carretera y para su uso nocturno. El compresor de aire portátil Fortem de 12 V está listo en cualquier momento que necesites hinchar una rueda deshinchada.

- Fácil de usar – Pon el coche en marcha, conecta el enchufe de la bomba de aire a la salida de mechero de CC – 12 V, elige la presión que deseas en psi y espera que la pantalla deje de parpadear. Pon el interruptor en “on”: el inflador eléctrico comenzará a bombear aire y se parará automáticamente cuando alcance la presión deseada.

TEMOLA Potente Inflador Ruedas con Luz LED, Mini Compresor de Aire Portatil - Accesorios Esenciales para Hombre con Manómetro para Motocicleta y Bicicleta

- SENCILLO Y RÁPIDO: El compresor aire coche es muy fácil y conveniente de usar. Todo lo que necesita hacer es conectar la bomba a la válvula, presionar el botón de inicio y comenzará a inflarse. El inflador ruedas coche puede inflar un neumático de automóvil 195/55/R15 de 0 a 35 psi en 5 minutos, y la bomba se apagará automáticamente cuando el compresor aire alcance la presión preestablecida.

- MODO DE ALIMENTACIÓN DUAL: El compresor aire portatil TEMOLA pequeño está equipado con una fuente de alimentación dual. La inflador electrico tiene una batería recargable incorporada 2000mAh * 2 y se puede utilizar directamente para inflar el coche después de una carga completa. No necesita preocuparse si la batería se agota en el camino porque el bomba de aire portatil viene con un cable de alimentación de 12V DC para emergencias de rescate en carretera.

- MULTI-ACCESORIOS: El hinchador ruedas coche es adecuado para llenar cualquier adaptador de válvula Presta en automóviles, SUV, motocicletas y bicicletas, además de que los accesorios del accesorios coche vienen con 3 boquillas adicionales (incluido el adaptador de válvula de aguja, el cono de la boquilla de aire y el adaptador de válvula Schrader) . Satisfaga sus diversas necesidades inflables, como pelotas deportivas, colchones de aire, juguetes para la piscina y otros equipos inflables.

- PANTALLAS Y LUCES LED: La inflador bicicletas neumáticos de automóviles muestra PSI, BAR, KPA y KG/CM² y contiene una pantalla ultrabrillante que facilita su uso incluso de noche. Para abordar correctamente el trabajo de llenado nocturno, el accesorios para el coche equipado con una función de iluminación LED con control de interruptor independiente para uso de emergencia.

- FÁCIL DE CARGAR: Con su diseño compacto de 17,5*7,6*5,5 centimetro, puede guardar la mini bomba de aire en su mochila, bolsillo o en cualquier lugar de su vehículo y sacarla cuando lo desee. Además, hay un puerto de salida USB en la parte inferior que se puede utilizar como soporte de emergencia para el teléfono móvil, ¡para mayor comodidad en cualquier lugar!

MICHELIN - Compresor de aire portátil MBL6 - Tanque de 6 litros - Sin aceite - Motor de 1,5 hp - Presión máxima 8 bar - Flujo de aire 160 l/min - 9,6 m³/h

- Compresor con un depósito de 6 L de capacidad ideal para soplar, inflar y muchas otras aplicaciones, adecuado para aficionados

- Diseño portátil, ligero y que ahorra espacio para un fácil transporte en el garaje o el taller, 4 pies de goma amortiguadores para un apoyo estable, Asa ergonómica

- Regulador de presión, Salida de aire universal, Manómetro, Tapa de plástico para proteger las piezas calientes y giratorias, Botón de encendido/apagado, Compatible con muchas herramientas neumáticas de bricolaje

- Sistema sin aceite que no requiere mantenimiento

- Capacidad del depósito: 6 litros, Motor: 1,5 hp, Presión máxima: 8 bar, Flujo de aire de admisión: 160 l/min - 9,6 m³/h, Nivel de ruido dB(A): 75 LpA 4m - 97 LwA, Peso: 10 kg, Alimentación 230 V

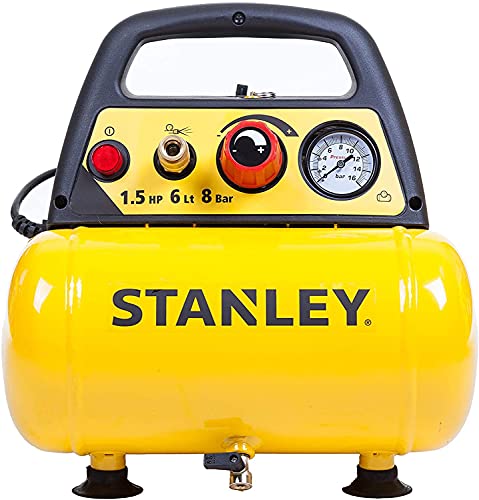

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180