¿Qué es el calderin de un compresor?

El calderín de un compresor es un componente esencial en el funcionamiento de este mecanismo. Se trata de un tanque o recipiente de acero que tiene como objetivo almacenar y regular la presión del aire comprimido generado por el compresor.

El calderín se ubica generalmente cerca del compresor y está conectado a través de tuberías. Cuando el compresor genera aire comprimido, este es conducido al calderín, donde se acumula hasta alcanzar la presión deseada. Una vez que se alcanza este nivel de presión, el compresor se detiene y el calderín actúa como un depósito de reserva.

El calderín permite mantener la presión constante en el sistema, evitando fluctuaciones y proporcionando un suministro de aire estable. Esto es especialmente importante en aplicaciones que requieren una alta demanda de aire comprimido, como por ejemplo, en industrias, talleres o empresas de construcción.

Además, el calderín también cumple otras funciones importantes. Actúa como un separador de agua y aceite, ya que permite que los condensados se acumulen en su interior y se puedan eliminar de manera fácil y segura. También proporciona un espacio para enfriar el aire comprimido, permitiendo que se liberen las temperaturas elevadas generadas durante el proceso de compresión.

La capacidad del calderín varía según el tamaño y la potencia del compresor. Existen diferentes tamaños y formas de calderines, desde pequeños recipientes portátiles hasta tanques de mayor capacidad para usos industriales. La elección del calderín adecuado dependerá de la aplicación y del consumo de aire comprimido requerido.

En conclusión, el calderín de un compresor es un componente esencial que permite regular la presión del aire comprimido, actuar como depósito de reserva, separar condensados y enfriar el aire antes de su uso. Su correcto funcionamiento es fundamental para garantizar un suministro de aire estable y eficiente en diversas aplicaciones industriales y comerciales.

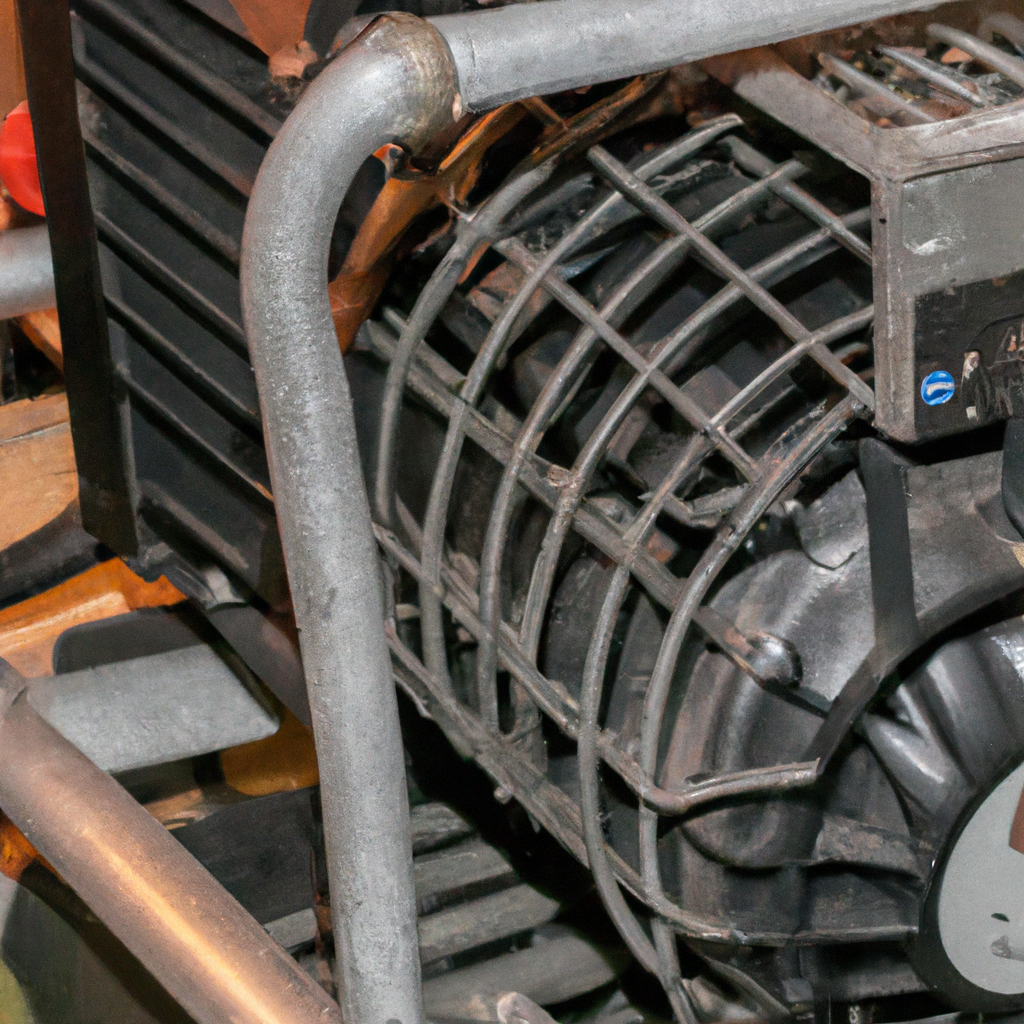

¿Cómo se llaman las partes de un compresor de aire?

Un compresor de aire es una máquina utilizada para aumentar la presión de un gas, en este caso, el aire. Está compuesto por diversas partes que trabajan en conjunto para lograr este objetivo.

La parte principal de un compresor de aire es el motor. Es responsable de generar la energía necesaria para el funcionamiento de la máquina. Puede ser eléctrico o de combustión interna.

Otra parte importante es el depósito o tanque, donde se almacena el aire comprimido. Este depósito tiene una válvula de alivio que permite liberar la presión acumulada en caso de ser necesario.

El compresor en sí mismo es otra parte fundamental. Es un elemento que se encarga de comprimir el aire, aumentando su presión mediante movimientos mecánicos.

Para lograr esto, el compresor cuenta con un sistema de refrigeración que evita el sobrecalentamiento de la máquina durante su funcionamiento. Además, cuenta con un sistema de filtrado que elimina partículas y humedad presentes en el aire antes de ser comprimido.

Otras partes importantes incluyen el regulador de presión, que permite ajustar la presión de salida del aire comprimido, y el manómetro, que muestra la presión en el interior del tanque.

Finalmente, el compresor de aire también puede contar con mangueras y accesorios como pistolas de aire, infladores de neumáticos y herramientas neumáticas que se utilizan con fines específicos.

¿Qué es el tanque del compresor?

El tanque del compresor es un componente clave en los sistemas de compresión de aire. Este tanque es un recipiente que almacena el aire comprimido generado por el compresor. Su función principal es la de proporcionar un suministro constante de aire comprimido a las herramientas y equipos neumáticos.

El tanque del compresor está hecho de acero resistente y está diseñado para soportar altas presiones. Por lo general, tiene una válvula de alivio de presión, la cual se encarga de liberar el exceso de presión en caso de que se supere el límite seguro. También cuenta con un manómetro, que permite medir la presión interna del tanque.

La capacidad del tanque del compresor puede variar según el tamaño y la potencia del compresor. Los tanques más grandes tienen una mayor capacidad de almacenamiento de aire comprimido, lo que resulta en un tiempo de ejecución más prolongado antes de que el compresor deba volver a encenderse para reponer el aire.

Uno de los beneficios de contar con un tanque del compresor es que ayuda a reducir la cantidad de ciclos de encendido y apagado del compresor. Esto no solo prolonga la vida útil del compresor, sino que también reduce el consumo de energía, ya que el compresor no necesita trabajar constantemente para mantener la presión adecuada.

En resumen, el tanque del compresor es un componente esencial en los sistemas de compresión de aire. Su función principal es almacenar y proporcionar un suministro constante de aire comprimido a las herramientas y equipos neumáticos. Además de su capacidad de almacenamiento, el tanque también cuenta con una válvula de alivio de presión y un manómetro para garantizar su correcto funcionamiento.

¿Qué es un compresor y sus partes?

Un compresor es una máquina utilizada para aumentar la presión de un gas o fluido, disminuyendo su volumen. Esto se logra mediante un proceso en el cual el gas es succionado y luego comprimido, generando una mayor presión. El compresor es ampliamente utilizado en diferentes sectores de la industria, como la refrigeración, la climatización, la generación de energía, entre otros.

El compresor consta de varias partes importantes que contribuyen a su funcionamiento eficiente. Una de las partes esenciales es el motor, que proporciona la energía necesaria para operar el compresor. El motor puede ser eléctrico, de combustión interna o neumático, dependiendo del tipo de compresor.

Otra parte fundamental es el cilindro, donde tiene lugar el proceso de compresión. El cilindro consta de una cámara en la que el gas es comprimido por un pistón. La acción del pistón dentro del cilindro es lo que permite la compresión del gas.

Además del motor y el cilindro, el compresor también cuenta con un sistema de refrigeración para evitar el sobrecalentamiento durante el proceso de compresión. Este sistema consta de un ventilador y un radiador que disipan el calor generado por el motor y el proceso de compresión.

Otras partes importantes del compresor son el filtro de aire, que garantiza que el aire aspirado esté libre de impurezas, y la válvula de escape, que regula la salida del gas comprimido. Estas partes aseguran un funcionamiento óptimo y seguro del compresor.

En resumen, un compresor es una máquina que utiliza diferentes partes como el motor, el cilindro, el sistema de refrigeración, el filtro de aire y la válvula de escape para aumentar la presión de un gas o fluido. Estas partes trabajan en conjunto para lograr un funcionamiento eficiente y seguro del compresor en diversas aplicaciones industriales.

¿Que hay dentro de un compresor?

Un compresor es una máquina que se utiliza para aumentar la presión de un gas, comprimiéndolo y reduciendo su volumen. ¿Pero qué hay realmente dentro de un compresor?

En primer lugar, el componente clave de un compresor es el motor. Este motor es el encargado de proporcionar la energía necesaria para que el compresor funcione. Puede ser eléctrico o de combustión interna, dependiendo del tipo de compresor.

Además del motor, dentro de un compresor también encontramos un sistema de válvulas. Estas válvulas son las encargadas de regular el flujo del gas, permitiendo que entre y salga del compresor de forma controlada. Son esenciales para el correcto funcionamiento del compresor.

Otro componente importante dentro de un compresor es el cilindro. En el cilindro es donde se produce la compresión del gas. El pistón, que se mueve hacia arriba y hacia abajo dentro del cilindro, comprime el gas y lo empuja hacia el sistema de escape del compresor.

Por último, otro elemento clave dentro de un compresor es el sistema de refrigeración. Al comprimir el gas, se genera calor como resultado de la compresión. Por eso, es necesario contar con un sistema de refrigeración que se encargue de disipar este calor y evitar daños en el compresor.

En resumen, dentro de un compresor podemos encontrar un motor, un sistema de válvulas, un cilindro y un sistema de refrigeración. Todos estos elementos trabajan en conjunto para lograr la compresión del gas y aumentar su presión.

calderin compresor

Repuestos para compresor/Compressor spare part: Fully fitted air tank

Tanque de presión de repuesto para compresor de aerografía AS196/AS196A Accesorios para compresores

- Recipiente de presión de repuesto para compresor de aerografía.

- Adecuada para el compresor de aerografía AS196/AS196A.

WilTec Tanque de Aire de Repuesto de 3L para compresor de aerografía AS186 Accesorios para compresores

- Tanque de presión para AS186.

- Adecuado para aerografía.

- 3 x 9,52 mm (⅛″) roscas internas.

- 1 x 12,91 mm (¼″) rosca interna.

Compresor de aerógrafo Fengda FD-186 con potente presión de trabajo constante fuerte flujo de aire, tanque de aire 3L, regulador para pasatiempos, tatuajes, gráficos y aplicaciones de aerógrafo

- Compacto, portátil y silencioso (47db): se puede usar discretamente en el hogar

- Pistón sin aceite libre de mantenimiento, asa de transporte ligera incorporada y fácil de transportar

- Arranque y parada automáticos (parada a 4 bar y arranque a 3 bar), depósito receptor de 3,0 litros: garantiza una salida sin pulsos con un flujo de aire constante de 20 a 23 l / min

- Regulador de presión de tipo industrial con manómetro, trampa de agua y filtro de aire, válvula de seguridad de alivio de presión, protector de sobrecalentamiento

- Ideal para diseñadores, modelos, artistas, decoradores de pasteles, tatuajes, arte de uñas y bronceado en aerosol

Compresor

AstroAI 220B Compresor Aire Portátil 12V para Coche, Inflador Ruedas Coche, Hinchador Ruedas Coche con Pantalla LCD, Luz LED, Manómetro y 3M Cable para Moto, Bicicleta, Pelota, Coche y Etc

- < MÁS PRECISIÓN & RAPIDEZ PARA INFLAR > AstroAI Compresor Aire Portátil 12V se ha desarrollado una nueva forma de conectarse a la válvula de los neumáticos mediante dos opciones: fijar y sujetar. El uso del clip puntiagudo es más sencillo. Y el valor final de inflación será de 0,5-1,5 PSI, lo cual supera el valor deseado para reducir la presión tras retirar la boquilla. Y este tiene la capacidad de inflar neumáticos de tamaño 195 * 65 * R15 desde cero hasta 2,5 barras en tan solo 5 minutos.

- < UNIDADES GENERALES & PANTALLA DIGITAL > AstroAI Compresor Aire Portátil 12V cuenta con cuatro unidades de medición disponibles: PSI, KPA, BAR y KG/CM². La pantalla digital LCD y luz LED del AstroAI Compresor Aire Portátil 12V es capaz de mostrar las presiones de las ruedas con gran precisión, lo que facilita la visualización en condiciones de poca luz. Asimismo, La luz LED incorporada permite el examen del estado de las ruedas en la oscuridad o en situaciones de baja luminosidad.

- < APAGADO AUTOMÁTICO PROGRAMABLE > Solamente seleccione la presión requerida para inflar los neumáticos, ya que AstroAI Compresor Aire Portátil 12V se detendrá automáticamente al alcanzar dicha presión. NOTA: después de un uso prolongado, es necesario que el inflador se apague y se enfríe durante un periodo de 10-15 minutos para evitar el recalentamiento.

- < USO MÚLTIPLE > AstroAI Compresor Aire Portátil 12V Contando con cable de 3 metros tiene la capacidad de inflar todas las válvulas Schrader y Presta de coches, SUVs, motocicletas, bicicletas y patinetes. Asimismo, es apto para inflar pelotas y colchones. Para su uso con corriente alterna, se requerirá un transformador de 10 A o 15 A. NOTA: AstroAI Compresor Aire Portátil 12V no es apto para neumáticos LT, HT y de camiones.

- < ACCESORIOS & ATENCIÓN > ATENCIÓN: Este tipo de Compresor Aire con Cable solo puede ser cargado utilizando el encendedor de automóvil. Y el Contenido del paquete incluye AstroAI Compresor Aire Portátil 12V * 1, fusible de reemplazo * 1, adaptadores para inflar conos * 2, aguja para inflar * 1 y tapas de válvula * 3. Y AstroAI Compresor Aire Portátil 12V se puede utilizar universalmente para automóviles, bicicletas, balones, anillos de natación y más.

Einhell Compresor TC-AC 190/24/8 (máx. 8 bar, depósito de 24 l, lubricación por aceite, reductor de presión, manómetro + acoplamiento rápido, válvula antirretorno, soporte con tope de goma)

- Lubricación por aceite asegura una larga vida útil

- Control de nivel de aceite a través de pequeña ventana de inspección

- El depósito de 50l ofrece reservas de aire suficientes

- Muchas aplicaciones hasta 10 bares ajustables mediante reductores de presión

- Grandes indicadores de presión fácilmente legibles

- Gran manómetro y acoplamiento rápido para presión de trabajo regulada

- Gran manómetro y acoplamiento rápido para presión de caldera no regulada

- Grandes ruedas y estribo de sujeción para el transporte sencillo

Compresor de aerógrafo Fengda FD-186 con potente presión de trabajo constante fuerte flujo de aire, tanque de aire 3L, regulador para pasatiempos, tatuajes, gráficos y aplicaciones de aerógrafo

- Compacto, portátil y silencioso (47db): se puede usar discretamente en el hogar

- Pistón sin aceite libre de mantenimiento, asa de transporte ligera incorporada y fácil de transportar

- Arranque y parada automáticos (parada a 4 bar y arranque a 3 bar), depósito receptor de 3,0 litros: garantiza una salida sin pulsos con un flujo de aire constante de 20 a 23 l / min

- Regulador de presión de tipo industrial con manómetro, trampa de agua y filtro de aire, válvula de seguridad de alivio de presión, protector de sobrecalentamiento

- Ideal para diseñadores, modelos, artistas, decoradores de pasteles, tatuajes, arte de uñas y bronceado en aerosol

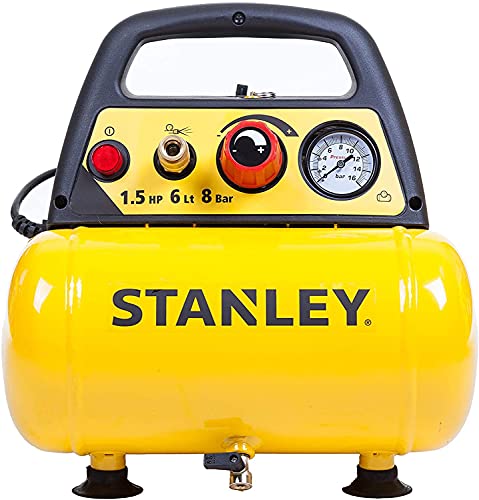

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180