¿Qué es la soldadura de alambre?

La soldadura de alambre es un proceso de unión de metales que utiliza un alambre de soldadura como material de aporte. Se trata de una técnica muy común en la industria, la construcción y la reparación de estructuras metálicas.

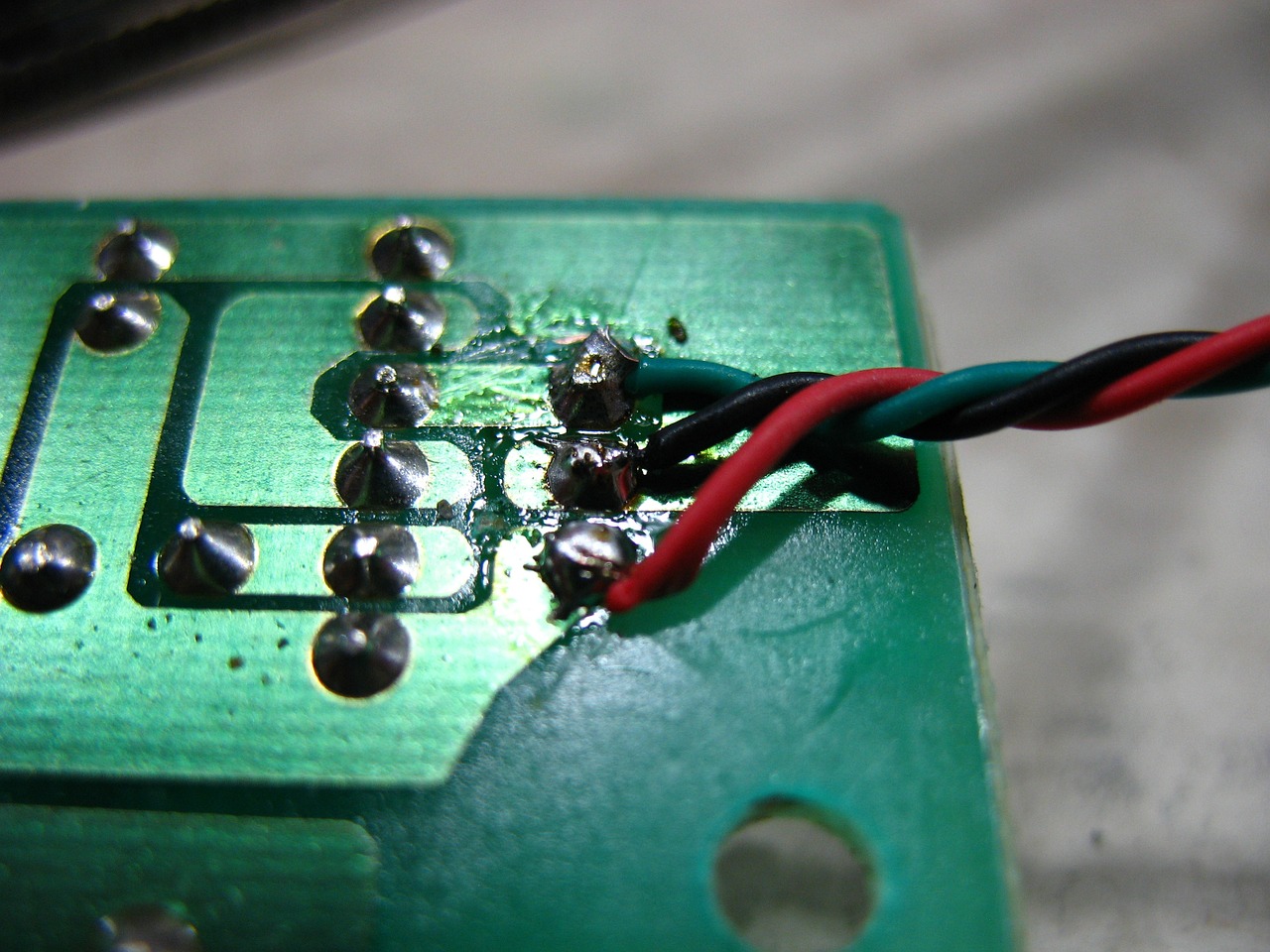

En la soldadura de alambre, se utiliza una fuente de calor para fundir el alambre de soldadura y crear una unión sólida entre las piezas de metal. El alambre de soldadura se alimenta a través de una pistola o antorcha de soldadura, y se funde a medida que entra en contacto con la superficie a soldar.

Este tipo de soldadura ofrece varias ventajas. En primer lugar, es una técnica rápida y eficiente, ya que el alambre de soldadura se puede alimentar de forma continua. Además, la soldadura de alambre permite una mayor precisión y control, ya que el operador puede ajustar la velocidad de alimentación y la cantidad de calor aplicada.

La soldadura de alambre se utiliza en una amplia variedad de aplicaciones, como la fabricación de automóviles, la construcción de edificios y la fabricación de equipo pesado. Es especialmente útil para unir piezas de metal delgadas o de forma compleja, ya que el alambre de soldadura es más maleable y se puede manipular con mayor facilidad.

En resumen, la soldadura de alambre es un proceso eficiente y versátil que se utiliza para unir metales en diferentes industrias. Su uso proporciona una unión sólida y duradera, permitiendo la fabricación y reparación de estructuras metálicas de manera eficiente y precisa.

¿Que se puede soldar con soldadura de alambre?

La soldadura de alambre es un método utilizado para unir metales mediante el calentamiento de una varilla de alambre que se derrite y se adhiere a las superficies a unir. Este tipo de soldadura es ampliamente utilizado en diferentes industrias y aplicaciones.

Una de las principales ventajas de la soldadura de alambre es la versatilidad que ofrece. Se puede utilizar para soldar diferentes tipos de metales, como acero, hierro, aluminio, cobre y aleaciones. Esto permite que sea utilizado en una amplia gama de proyectos.

Con la soldadura de alambre, se pueden unir diferentes componentes metálicos, como tuberías, estructuras, piezas mecanizadas y elementos de automóviles. También se utiliza en la construcción, la fabricación de maquinaria, la industria del transporte y la reparación de equipos y componentes.

Además de unir metales, la soldadura de alambre también se utiliza para rellenar y reparar grietas y fisuras en superficies metálicas. Esto se puede hacer tanto en piezas pequeñas como en estructuras más grandes.

En resumen, la soldadura de alambre es un método versátil y ampliamente utilizado que permite unir metales y reparar superficies metálicas. Su aplicación abarca diferentes industrias y proyectos, convirtiéndola en una técnica indispensable en el mundo de la fabricación y la construcción.

¿Qué es mejor soldadura de arco o microalambre?

La soldadura de arco y la soldadura de microalambre son dos técnicas populares utilizadas en la industria metalúrgica. Ambas tienen sus ventajas y desventajas, por lo que determinar cuál es mejor depende del tipo de trabajo y las necesidades específicas del proyecto.

La soldadura de arco, también conocida como soldadura por arco eléctrico, es una técnica ampliamente utilizada en la construcción y reparación de estructuras metálicas. Se basa en el uso de un electrodo que crea un arco eléctrico con la pieza de trabajo, fundiendo y uniendo los metales. Es una técnica versátil y flexible que permite soldar diversos tipos de metales y obtener soldaduras de alta calidad.

Por otro lado, la soldadura de microalambre, también conocida como soldadura MIG, es una técnica que utiliza un alambre continuo y un gas protector para fundir los metales y unir las piezas. Es una técnica rápida y eficiente que se utiliza principalmente en la industria automotriz y en proyectos donde se requiere una alta velocidad de soldadura.

En cuanto a la calidad de la soldadura, la soldadura de arco generalmente ofrece una mayor penetración y una mayor resistencia en las juntas soldadas. Esto se debe a que el arco eléctrico permite una mayor transferencia de calor, lo que crea una fusión más profunda entre los metales. Sin embargo, la soldadura de microalambre ofrece una mayor velocidad de soldadura, lo que la hace más adecuada para proyectos que requieren una producción en masa.

En términos de costos, la soldadura de microalambre es generalmente más económica que la soldadura de arco, ya que requiere menos equipos y consumibles. Sin embargo, la soldadura de arco puede ser más versátil y adecuada para proyectos que requieren una mayor precisión y calidad.

En resumen, no se puede determinar cuál es mejor entre la soldadura de arco y la soldadura de microalambre de manera definitiva, ya que ambas tienen sus propias ventajas y desventajas. La elección dependerá de los requisitos específicos del proyecto y las habilidades y preferencias del soldador. Es importante tener en cuenta la naturaleza del proyecto, la velocidad y calidad requeridas, así como los costos y recursos disponibles para tomar la decisión correcta.

¿Qué tipo de soldadura es la MIG?

La soldadura MIG es un tipo de soldadura que se utiliza comúnmente en diferentes industrias y procesos de fabricación. MIG significa Metal Inert Gas (Gas Inerte de Metal, en español) y también se conoce como soldadura de arco de metal protegido.

En la soldadura MIG, se utiliza un electrodo consumible continuo, que se alimenta automáticamente a través de una pistola de soldadura. A medida que el metal fundido se deposita en la unión de las piezas a unir, se forma una soldadura fuerte y duradera.

El proceso de soldadura MIG utiliza un gas inerte, como el argón o el helio, para crear un entorno de soldadura protegido. Este gas protege la zona de soldadura del aire y evita la oxidación del metal, lo que resulta en una soldadura de mayor calidad y más limpia.

La soldadura MIG es ampliamente utilizada en la fabricación de automóviles, equipos de transporte, tuberías y diferentes estructuras metálicas. También es favorecida por su versatilidad, ya que se puede utilizar para soldar diferentes tipos de metales, como acero, acero inoxidable y aluminio.

Una de las principales ventajas de la soldadura MIG es su alta productividad. Debido a que el electrodo se alimenta automáticamente, el soldador puede trabajar de manera continua sin tener que detenerse para cambiar el electrodo. Esto hace que el proceso de soldadura sea más rápido y eficiente.

Además, la soldadura MIG es considerada una técnica de soldadura relativamente fácil de aprender y dominar, lo que la hace adecuada tanto para soldadores principiantes como para profesionales con experiencia.

En resumen, la soldadura MIG es un tipo de soldadura muy utilizado en diferentes industrias debido a su versatilidad, alta productividad y facilidad de uso. Este proceso de soldadura utiliza un electrodo consumible y un gas inerte para crear soldaduras fuertes y duraderas en diferentes tipos de metales.

¿Cuál es la diferencia entre soldadura MIG y TIG?

La soldadura es un proceso utilizado para unir metales y crear estructuras sólidas. Existen diferentes técnicas de soldadura, y dos de las más comunes son la soldadura MIG (Metal Inert Gas) y la soldadura TIG (Tungsten Inert Gas).

La soldadura MIG utiliza un electrodo consumible y un gas de protección. El electrodo se alimenta automáticamente a través de una pistola de soldadura y se funde para unir los metales. El gas de protección, como el dióxido de carbono o el argón, se utiliza para proteger el área de soldadura del oxígeno y otros contaminantes del aire.

Por otro lado, la soldadura TIG utiliza un electrodo no consumible hecho de tungsteno y un gas de protección inerte. El tungsteno crea un arco eléctrico que funde los metales y el gas de protección evita la oxidación en el área de soldadura.

Una de las principales diferencias entre la soldadura MIG y la TIG es el tipo de metal que se puede soldar. La soldadura MIG es ideal para metales más gruesos, como el acero al carbono y el acero inoxidable. Por otro lado, la soldadura TIG es más adecuada para metales más delgados y de mayor precisión, como el aluminio y el cobre.

Otra diferencia importante es la velocidad de soldadura. La soldadura MIG es más rápida que la TIG debido a la alimentación automática del electrodo y a la mayor tasa de deposición de metal. Sin embargo, la soldadura TIG ofrece mayores niveles de control y precisión, lo que la hace más adecuada para trabajos detallados o de alta calidad.

Además, la soldadura MIG es más fácil de aprender y dominar en comparación con la soldadura TIG. La soldadura MIG requiere menos habilidad y experiencia, lo que la convierte en una opción popular para principiantes. Por otro lado, la soldadura TIG requiere un mayor nivel de destreza y paciencia.

En resumen, tanto la soldadura MIG como la TIG son técnicas valiosas en la industria de la soldadura. Dependiendo de los requisitos del proyecto, se puede elegir utilizar una u otra. La soldadura MIG es rápida y adecuada para metales más gruesos, mientras que la soldadura TIG ofrece un mayor control y precisión para trabajos detallados o de alta calidad.

Mordaza Cadena Soldadura

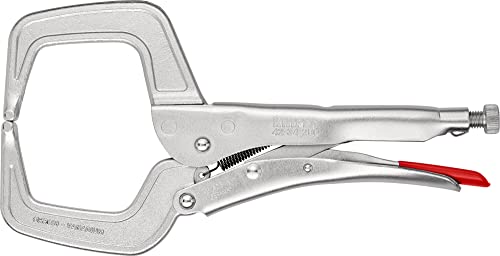

Vise 82032000 - Tenazas grip de cadena (225 mm)

- Ideal para piezas con forma torpemente

- Construido de acero de alta calidad

- Material de alta calidad

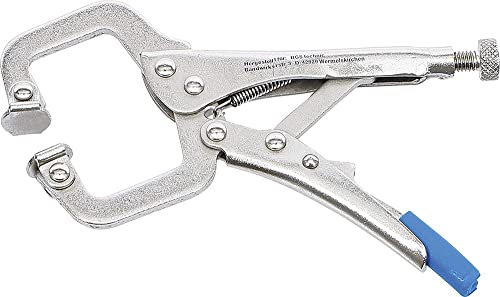

Knipex Mordaza grip para soldadura galvanizado 280 mm 42 34 280

- Para agarrar, apretar y sujetar distintos perfiles

- Alta capacidad de carga

- Con tornillo de ajuste y palanca de liberación

- Uso con una mano

- Alta presión de sujeción por la acción de la palanca

Gedore 138 X - Mordaza Grip de soldadura para tubos 11"

- Alicates GEDORE todo bajo control

- Precisión. La estabilidad y la precisión dimensional

- Diseño elegante y creativo

- Calidad óptima para los requisitos del cliente

- Hecho de material resistente para un uso prolongado

- Producto útil y práctico

BGS 507 | Tenaza grip para soldadura | extra corta | 110 mm

- Remachado en 5 puntos

- Para mantener piezas de trabajo voluminosas

- Mordazas flexibles

- Longitud total extracorta

- Material: acero especial

- Tratamiento superficial: cromado

- Ancho de sujeción máx.: 30 mm

soldadura de alambre

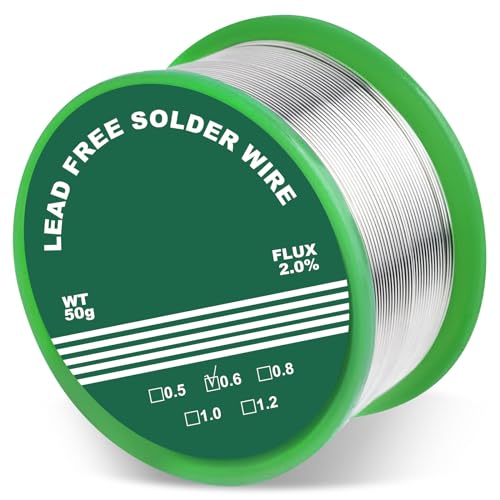

0.6mm,50g Alambre para Soldadura,Hilo Estaño para Soldar,Hilo Soldadura con núcleo de colofonia,para Soldadura Eléctrica Componentes Electrónica Reparación

- 【Rollos de alambre de soldadura de alta calidad】Alambre de soldadura a base de colofonia,soldadura rápida,bajo punto de fusión de las juntas de soldadura,juntas de soldadura brillantes,menos residuos,antioxidante,más económico y respetuoso con el medio ambiente.

- 【Rollo de alambre de soldadura】 Alambre fino con bajo punto de fusión para soldadura rápida.

- 【Bajo punto de fusión】 fuerte soldabilidad en términos de conductividad eléctrica y térmica;baja corrosividad,bajo punto de fusión,velocidad de soldadura rápida,reduciendo el choque térmico de soldadura en componentes.

- 【Buen rendimiento】Flexibilidad de alambre fino,fuerte soldabilidad,velocidad de soldadura rápida,uniones de soldadura sólidas.Menos humo al soldar,juntas de soldadura brillantes y completas sin falsa soldadura y otros fenómenos indeseables.Alta resistencia de aislamiento,menos residuos después de soldar.

- 【Ampliamente utilizado】La soldadura sin plomo utiliza haces de bobinas desmontables para facilitar su uso y mantenimiento.Ideal para soldadores domésticos.Incluso si usted no es un técnico electrónico profesional,es completamente fácil de usar.Ampliamente utilizado para soldar productos,reparación eléctrica o fabricación de equipos electrónicos de bricolaje .Adecuado para productos electrónicos de gama alta,productos industriales electrónicos y eléctricos.

Soldadura con alambre tubular (SIN COLECCION)

Soldadura con alambre tubular (SIN COLECCION)

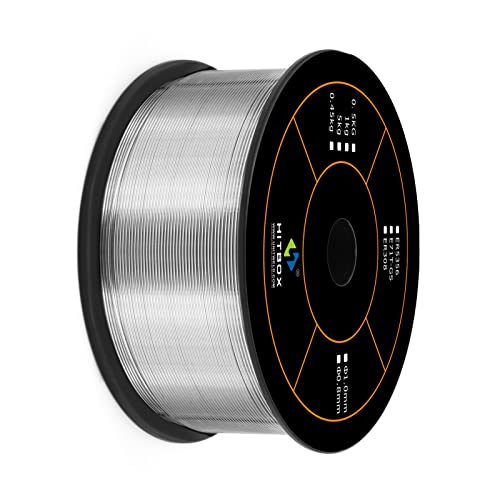

Alambre de soldadura,HITBOX 0,8 mm 1 KG Hilo de soldar sin gas, alambre con núcleo de fundente adecuado para soldar

- · Indispensable para la soldadura: el alambre de flujo HITBOX E71T-GS es una opción natural para aplicaciones como la soldadura de solape de metal, soldadura a tope, reparación de chapa de automóviles y construcción de conductos.

- · El alambre con núcleo fundente E71T-GS de protección de gas de un solo paso está diseñado para la soldadura de un solo paso de acero al carbono de calibre fino de 3/16 "a calibre 22. El E71T-GS requiere un blindaje de gas externo Soldadura DCEN (polaridad recta)

- · Mejor que el alambre con núcleo de flujo sólido HITBOX E71T-GS generalmente se mezcla más profundo que el alambre sólido. Adecuado para aplicaciones de paso único de alta velocidad, será más caliente que una sola pista

- · El alambre de flujo de rendimiento delgado-HITBOX E71T-GS fluye suavemente a través de la pistola y está bien soldado con salpicaduras mínimas y sin acumulación excesiva de flujo en la soldadura

- · Especificaciones-0.8mm / 0.03in, Peso neto: 1kg / 2.2lb. Ideal para soldar al aire libre o con viento. Envuelto y bien envuelto