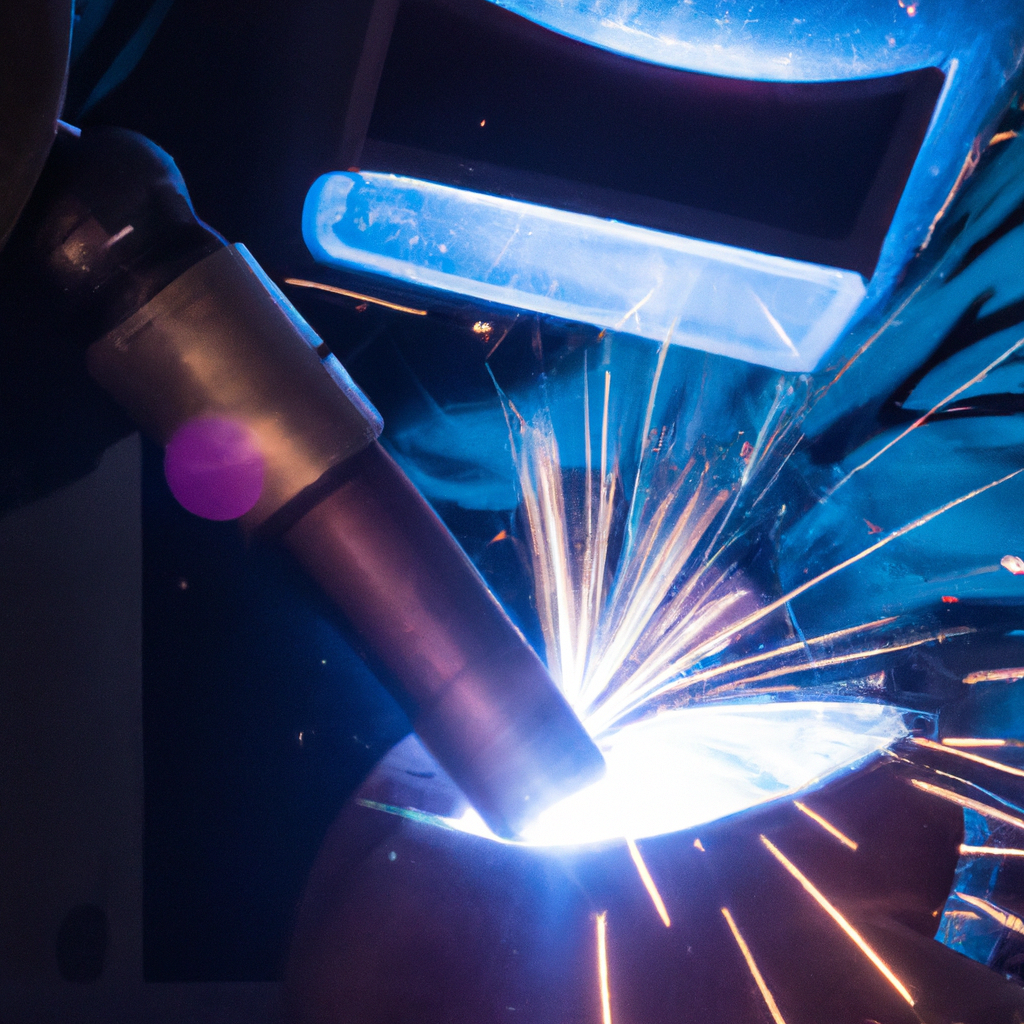

¿Qué es la soldadura MIG brazing?

La soldadura MIG brazing es un proceso utilizado en la industria automotriz para unir piezas de metal de manera eficiente y segura. Se basa en la utilización de un arco eléctrico para fundir un alambre de metal de aporte y unirlo con las piezas a soldar. El MIG brazing es uno de los métodos más utilizados en la reparación de carrocerías de automóviles, ya que permite una unión sólida y resistente entre diferentes metales, como el acero o aluminio, que se encuentran en las partes de un vehículo. Este proceso se diferencia de otros métodos de soldadura, como el TIG o el MIG convencional, porque utiliza un alambre de metal de aporte con alto contenido de silicio o aluminio, lo que permite una unión más suave y resistente entre los diferentes metales. La soldadura MIG brazing es especialmente útil en la reparación de partes de automóviles que requieren una unión fuerte pero que también necesitan resistir altas temperaturas, como los paneles frontales o los compartimentos del motor. Además, este tipo de soldadura es menos propenso a producir deformaciones o distorsiones en las piezas, lo que significa que se requiere menos trabajo de posterior rectificación. En resumen, la soldadura MIG brazing es un proceso utilizado en la industria automotriz para unir piezas de metal de manera eficiente y segura. Su utilización permite una unión sólida y resistente entre diferentes metales, como el acero o aluminio, y es especialmente útil en la reparación de carrocerías de automóviles. Además, este método de soldadura es capaz de resistir altas temperaturas y reduce la aparición de deformaciones o distorsiones en las piezas a soldar.

¿Qué es el proceso Brazing?

El proceso brazing es una técnica de unión y soldadura utilizada en la industria metalúrgica. Consiste en unir dos o más metales mediante el uso de un metal de aporte que tiene un punto de fusión más bajo que los metales que se están uniendo.

La palabra "brazing" proviene del inglés y significa "soldar con latón". El metal de aporte utilizado en el proceso es generalmente una aleación de cobre y zinc, conocida como latón. Este metal de aporte se funde y se utiliza para unir las piezas de metal.

El proceso de brazing se realiza calentando las superficies de los metales que se van a unir. Esto se puede hacer utilizando diferentes métodos, como el uso de un soplete, un horno o una máquina de soldadura específica para el brazing. Una vez que las superficies están calientes, se aplica el metal de aporte, que se funde debido al calor y se adhiere a las superficies de los metales base.

El proceso de brazing tiene varias ventajas en comparación con otros métodos de unión de metales. Una de las principales ventajas es que el proceso de brazing permite unir metales con diferentes puntos de fusión. También es un proceso rápido y eficiente, ya que el metal de aporte se funde rápidamente y se adhiere a las superficies de los metales base.

El proceso de brazing se utiliza en una amplia variedad de aplicaciones industriales. Se utiliza en la fabricación de componentes electrónicos, como radiadores, intercambiadores de calor y circuitos impresos. También se utiliza en la fabricación de joyería, instrumentos musicales y en la industria de la refrigeración y aire acondicionado.

En resumen, el proceso brazing es una técnica de unión y soldadura que utiliza un metal de aporte con un punto de fusión más bajo que los metales base. Es un proceso rápido, eficiente y versátil que cuenta con diversas aplicaciones industriales.

¿Qué es soldador MIG arco?

Un soldador MIG arco es una herramienta utilizada en la soldadura de metales, especialmente acero y aluminio. Está diseñado para realizar soldaduras de alta calidad de manera eficiente.

El término "MIG" significa "metal inert gas" o "gas de protección inerte". Esto se debe a que el soldador MIG arco utiliza un gas inerte, como argón o dióxido de carbono, para proteger el área de la soldadura de la oxidación y otros contaminantes atmosféricos. Esto ayuda a mantener la calidad de la soldadura y evita que se formen porosidades o defectos.

El soldador MIG arco utiliza un electrodo continuo que alimenta alambre de soldadura a través de la pistola de soldadura. El arco eléctrico se crea entre el alambre de soldadura y la pieza de trabajo, generando calor intenso que funde el alambre y el metal base. A medida que el alambre se funde, se deposita como material de relleno en la juntura de la pieza de trabajo, formando la soldadura.

Este tipo de soldador es adecuado para una amplia gama de aplicaciones, desde trabajos de fabricación industrial hasta reparaciones de automóviles y trabajos de bricolaje en el hogar. Es muy versátil y fácil de usar, lo que lo convierte en una opción popular entre los soldadores profesionales y aficionados.

El soldador MIG arco ofrece numerosas ventajas. Permite una mayor velocidad de soldadura en comparación con otros procesos de soldadura, lo que reduce el tiempo de trabajo y aumenta la productividad. Además, produce soldaduras limpias y de alta calidad, con poca salpicadura y buen aspecto estético.

Otra ventaja es que el soldador MIG arco no requiere mucha destreza manual para su uso, lo que lo hace ideal para principiantes en la soldadura. Además, es más seguro en comparación con otros métodos de soldadura, ya que el soldador no tiene que tocar directamente el electrodo durante el proceso de soldadura.

En resumen, el soldador MIG arco es una herramienta versátil y eficiente que permite realizar soldaduras de alta calidad en diversos materiales. Su uso está ampliamente extendido en diferentes sectores y es una opción a considerar tanto para profesionales como para aficionados a la soldadura.

¿Que se puede soldar con la soldadura MIG?

La soldadura MIG es un tipo de soldadura de arco que utiliza un gas de protección para proteger el metal fundido de la contaminación y la oxidación. Este tipo de soldadura es muy versátil y se puede utilizar para soldar una amplia variedad de metales.

Con la soldadura MIG se puede soldar acero al carbono, acero inoxidable, aluminio, cobre y muchos otros metales. Esta técnica de soldadura es ideal para soldar construcciones metálicas, estructuras de acero, tuberías de metal y tanques de almacenamiento.

Además, la soldadura MIG es muy utilizada en la fabricación de automóviles, barcos y aviones, ya que permite soldar láminas de metal delgadas de manera rápida y eficiente. También se utiliza en la industria alimentaria, para la fabricación de recipientes y maquinaria de acero inoxidable.

En resumen, la soldadura MIG es una técnica de soldadura versátil que se puede utilizar en una amplia variedad de aplicaciones y para soldar diferentes tipos de metales. Esta técnica es muy eficiente y proporciona resultados de alta calidad.

¿Qué es mejor la soldadura TIG o MIG?

La soldadura TIG y MIG son dos procesos ampliamente utilizados en la industria de la soldadura.

La soldadura TIG (Tungsten Inert Gas) utiliza un electrodo de tungsteno para generar el arco eléctrico necesario para fundir el metal de base y crear una soldadura. Se utiliza principalmente en aceros inoxidables y aleaciones de aluminio debido a su alta calidad y precisión.

Por otro lado, la soldadura MIG (Metal Inert Gas) utiliza un alambre de soldadura consumible y un gas protector para proteger el arco y el material fundido de la contaminación atmosférica. Este proceso es más rápido y versátil, ideal para soldar aceros al carbono y materiales de mayor espesor.

La elección entre la soldadura TIG y MIG depende de varios factores, como el tipo de material a soldar, la calidad requerida de la soldadura y la habilidad del soldador.

En términos de calidad de la soldadura, la soldadura TIG es superior. Permite obtener uniones más precisas, limpias y estéticamente agradables. Esto se debe a su arco estable, el control preciso del calor y la posibilidad de usar diferentes gases protectores.

Por otro lado, la soldadura MIG es más rápida y versátil. Permite una mayor productividad debido a su alta velocidad de deposición, especialmente en materiales de mayor espesor. Además, es más fácil de aprender y dominar, lo que la convierte en una opción popular para soldadores menos experimentados.

En conclusión, no se puede decir que una soldadura sea mejor que la otra, ya que cada una tiene sus ventajas y desventajas. La elección dependerá de las necesidades y requisitos específicos de cada proyecto de soldadura.

brazing soldadura

Telwin 816087 Soldadora inverter multiproceso de hilo MIG-MAG/FLUX/BRAZING/MMA/TIG-LIFT, 230 V

- Soldadora inverter 4 procesos en 1 (hilo MIG-MAG/FLUX/BRAZING/MMA/TIG DC- LIFT) controlada con microprocesador y alimentacion de 230V-16A. La gran flexibilidadde uso y los diferentes materiales soldados (acero, acero inoxidable, aluminio), permiten una gran variedad de campos de aplicación, desde el mantenimiento a la instalación.

- La rápida regulación SINÉRGICA de los parametros permite soldar seleccionando solo el espesor del material, haciendo que el producto sea fácil de usar y garantizando siempre un excelente resultado; panel intuitivo con 3 configuraciones para comenzar a soldar: proceso, forma y espesor del cordón; la estabilidad del arco de soldadura junto con el control electrónico (inverter) garantizan la facilidad de uso y resultados sorprendentes incluso para los operadores con menos experiencia.

- Preparado para usar con bobinas de 100 y 200 mm de diámetro.

- Protecciónes termostática,sobre-tensión, baja-tensión, sobre-corriente, motogenerador (+/- 15%).

- Soldadura por electrodo con ajuste de arc force y presencia de dispositivos hot start y anti stick; suelda electrodos rutilo y básico de hasta 3,2 mm de diámetro.

20 Piezas Varilla de Soldadura Cobre 250mm x 2.5mm Fosforoso Redonda Consumibles de Soldadura para Soldar Tubos de Cobre de Aires Acondicionados Refrigeradores

- ALTA CALIDAD: La varilla de soldadura redonda adopta material de cobre fosforado de alta calidad, con un rendimiento estable y duradero, se puede utilizar durante mucho tiempo

- FÁCIL DE USAR: La tig consumibles de soldadura de cobre fosforado tiene un procesamiento estándar con 2 mm de diámetro, fácil de instalar y quitar, incluidas 20 varillas de soldadura, conveniente para reemplazar

- PRÁCTICO: La varilla de soldadura de cobre fosforoso es práctica en el trabajo y la vida, comúnmente utilizada para soldar tubos de cobre de acondicionadores de aire y refrigeradores

- CARACTERÍSTICA: La varilla del soldador es de diseño compacto, fácil de transportar y almacenar, tiene un amplio rango de uso, adecuado para la industria de instrumentos electromecánicos

- GARANTÍA DE CALIDAD: La varilla cobre para soldar se fabrica bajo estrictos controles de calidad y requisitos estándar, y tiene un alto factor de seguridad, por lo que se puede utilizar con confianza.

AIEX 35cm alambre de plata para soldar, alambre joyeríade baja temperatura Duro alambre de plata para reparación de joyas Soldadura electrónica 0.88 mm

- Contenido del paquete: recibirá un alambre de plata para soldar mide aproximadamente 35 cm de longitud y 0.88 mm de diámetro para hacer joyas y reparación.

- Material premium: nuestro cable de plata tiene un contenido de plata del 65% y no contiene cadmio.Satisfacer sus necesidades laborales de soldadura de joyería.

- Fácil de fundir: la temperatura de flujo del alambre de plata es de 1.320 ° F (717 ° C)

- Aplicación amplia: nuestro cable de alambre de plata para soldar y se puede derretir a baja temperatura.Como herramientas prácticas para la fabricación de joyas, reparación y otra soldadura electrónica.

- Atención: No es adecuado para soldar planchas, envíenos un correo electrónico o haga preguntas si tiene alguna pregunta.

AFASOES 50 Pcs Varilla de Laton para Soldar 1.6mm x 250 mm Varilla Redonda Soldadura Barras de Soldar Varilla Soldar Cobre Barras Varilla para Proyectos de Bricolaje RC Modelo

- 👍【Pack de Valor: 50 Pcs 1.6 x 250mm】Nuestra Varilla de Latón para Soldar llega en un práctico pack de valor con un montón de varillas, asegurándote un suministro de sobra para tus necesidades de soldadura. Vas a recibir 50 varillas de latón macizo, color Oro. Tienen un grosor de 1.6 mm y miden 250 mm de largo. Son ligeras y perfectas para llevar contigo a todas partes.

- 👍【Varilla de Latón Premium】Nuestra varilla redonda de latón es de la máxima calidad, hecha con latón premium para asegurar una conductividad excelente y aguante en todo tipo de proyectos de soldadura. Además, tiene un acabado suave y bien pulido. Es resistente a la corrosión y se corta y suelda sin problemas. Puedes darle la forma que quieras con toda facilidad.

- 👍【Fácil de Usar y Confiable】La varilla de Latón está pensada para hacer la soldadura pan comido. Su grosor ideal y su composición aseguran que se funda y fluya de manera excepcional, obteniendo soldaduras fuertes y confiables siempre. No tendrás que preocuparte por grietas ni problemas. Funciona perfectamente con hilos enrollados y estriados.

- 👍【Elección Ecológica】Fabricada con latón ecológico, nuestra varilla de soldadura cuida del medio ambiente. Soldarás con confianza, sabiendo que usas un material sostenible que mantiene su calidad en cualquier situación de soldadura.

- 👍【Aplicaciones de Soldadura Versátiles】Tanto si eres un manitas como si te dedicas a esto, nuestra varilla de latón es genial para un montón de cosas: electrónica, joyería, fontanería, manualidades y mucho más. Se usa un montón en ejes de engranajes, motores, vehículos en miniatura, modelos de aviones, barcos y coches. ¡Es una herramienta indispensable en tu caja de herramientas de soldadura!

Tipo Herramienta Sierra

Herramientas eléctricas portátiles (Bricolaje Paso A Paso)

Hojas de Sierra Oscilante, CGBOOM 28 Pcs Accesorios para Herramientas Oscilantes Multifunción, Cuchillas Oscilantes, Cuchilla de Corte Bosch Dewalt Makita para Corte de Metal/Madera/Azulejo/Clavo

- 🧱 Kit de Cuchillas Oscilantes de Valor Superior: 28 piezas contienen 10 tipos diferentes de hojas de sierra, para cortar madera, metal, plástico y otros materiales, cada tipo de hoja de sierra es específico para un propósito particular. Nuestras hojas de sierra oscilantes pueden satisfacer una variedad de necesidades, que podrían usarse para talleres, hogares u otros lugares.

- ⚙Cuchillas Multiherramientas de Alta Calidad: Fabricadas con acero con alto contenido de carbono y con técnicas de fabricación de alta calidad que garantizan la velocidad de corte, una tolerancia al desgaste superior y una vida útil.

- 🧱Diseño Especial para Cortes de Precisión: Marcadores de longitud incorporados en dos lados, un lado mide una pulgada y el otro lado mide un centímetro, asegúrese de que pueda obtener cortes precisos de manera fácil y rápida mientras trabaja con él. 2 tipos de hojas de sierra de precisión especialmente diseñadas tienen un diente ondulado más largo que está diseñado específicamente para proporcionar cortes más rápidos y limpios en madera y plástico.

- ⚙Cuchillas Multiherramientas Universales: Encajan en Porter Cable, Rockwell Hyperlock, Bosch, Black and Decker, Craftsman Bolt-on 20V, no se ajusta a Dremel MM40, MM45, Bosch MX30, Rockwell Bolt On y Fein SuperCut.

- 🧱Increíble Experiencia de Corte: Todas las hojas de sierra oscilantes tienen mediciones de profundidad muy útiles y son ideales para serrar madera, plástico, aglomerado, laminado, parqué y metal suave. Disfruta de la increíble experiencia de corte de la hoja de sierra.

Silverline 675056 Abrazadera con Carril Guía, 1270 mm Longitud

- Pinza de aluminio con un tamaño de 1270 mm

- Doble función: guía de corte para caladoras, fresadoras o sierras circulares y abrazadera para ejercer presión al pegar madera

- Las abrazaderas se pueden invertir y atornillar a un banco de trabajo para el uso de manos libres

- Diseño de bajo perfil adecuado para trabajar la madera y el uso general de bricolaje

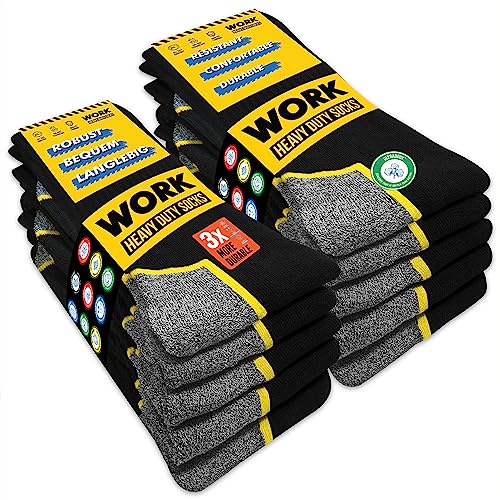

SOXCO WORK Socks 10 Pares Calcetines de Trabajo Hombre, 43-46

- Toda la comodidad del día: El tejido HEX-COMB con amortiguación de nuestros calcetines de trabajo proporciona una comodidad duradera durante todo el día, reduciendo la fatiga del pie y permitiéndote mantener la concentración en tu trabajo. Y con su precio asequible, nuestros calcetines de trabajo ofrecen una excelente relación calidad-precio, convirtiéndolos en la elección económica perfecta para cualquier persona que necesite calcetines de trabajo de alta calidad.

- Tecnología de eliminación de humedad DRI-WIK: Nuestra tecnología patentada DRI-WIK elimina la humedad de tus pies, manteniéndolos secos y cómodos durante todo el día. Esto ayuda a prevenir ampollas y otros problemas relacionados con los pies, asegurando que puedas concentrarte en tu trabajo sin distracciones.

- Refuerzo en el talón y la punta: Nuestros calcetines de trabajo cuentan con refuerzo en el talón y la punta, brindando protección y soporte extra donde más se necesita. Esta durabilidad adicional asegura que tus calcetines duren más y proporcionen una mejor relación calidad-precio.

- Elastano DURA-STRETCH: Con una elasticidad de alta calidad, nuestros calcetines de trabajo proporcionan un ajuste cómodo que dura todo el día. El elástico está diseñado para mantener su forma con el tiempo, por lo que no tendrás que preocuparte por que tus calcetines se deslicen o pierdan su elasticidad.

- Durabilidad superior: Nuestros calcetines de trabajo están diseñados para durar mucho tiempo gracias a su amortiguación gruesa y sus áreas reforzadas en el talón y la punta. Son resistentes para soportar las exigencias de cualquier sitio de trabajo, lo que los convierte en la elección perfecta para cualquier persona que necesite calcetines de trabajo confiables.