¿Qué es la soldadura MIG flux?

La soldadura MIG flux es un proceso de soldadura que utiliza un gas inerte y un alambre de alimentación continua para unir metales. Este tipo de soldadura se caracteriza por su alta velocidad y su capacidad para realizar soldaduras limpias y sin salpicaduras.

La soldadura MIG flux es especialmente útil para trabajos de soldadura en metal delgado, ya que produce menos distorsión y requiere menos habilidad por parte del soldador. El gas inerte protege el baño de soldadura de la contaminación atmosférica, mientras que el alambre de alimentación proporciona el material de relleno necesario para unir las piezas metálicas.

En resumen, la soldadura MIG flux es un proceso eficiente y versátil que se utiliza en una amplia variedad de aplicaciones industriales y de fabricación. Su facilidad de uso y su capacidad para producir soldaduras de alta calidad la convierten en una opción atractiva para muchos soldadores profesionales y aficionados.

¿Qué es una soldadora MIG flux?

Una soldadora MIG flux es una herramienta utilizada en procesos de soldadura para unir metales de forma eficiente y rápida. Este tipo de soldadora es ideal para trabajos de fabricación y reparación en industrias como la automotriz, la construcción y la metalurgia.

La soldadura MIG flux utiliza un gas de protección y un alambre metálico para fundir y unir los materiales. La adición de un flujo de soldadura flux-cored proporciona una capa protectora que protege el cordón de soldadura de la contaminación atmosférica.

Una soldadora MIG flux es fácil de usar y ofrece resultados de alta calidad en términos de resistencia y durabilidad de las uniones soldadas. Este tipo de equipo es versátil y puede utilizarse en una amplia variedad de metales, incluyendo acero, aluminio y acero inoxidable.

En resumen, una soldadora MIG flux es una herramienta esencial en el arsenal de cualquier persona que realice trabajos de soldadura. Con su tecnología avanzada y su facilidad de uso, esta máquina garantiza resultados profesionales en todo tipo de proyectos de soldadura.

¿Que se puede soldar con flux?

El flux es un material que se utiliza en el proceso de soldadura para limpiar y proteger las superficies metálicas durante la unión. Permite eliminar los óxidos y contaminantes que puedan causar problemas en la soldadura. La soldadura con flux es especialmente útil para unir metales ferrosos como el acero, el hierro y el acero inoxidable. También se puede utilizar en la soldadura de metales no ferrosos como el aluminio, el cobre y el latón. Además, el flux es indispensable en la soldadura de componentes electrónicos, ya que ayuda a mantener limpias las conexiones y a prevenir la formación de corrosión. También se utiliza en la soldadura de tuberías de plomo y cobre en instalaciones de fontanería. En resumen, el flux es un material versátil que se puede utilizar en una amplia variedad de aplicaciones de soldadura, desde la unión de metales ferrosos y no ferrosos hasta la soldadura de componentes electrónicos y tuberías de plomo y cobre.

¿Qué es el flux y para qué sirve?

El flux es un concepto utilizado en programación para administrar el estado de una aplicación de manera más controlada y predecible. Se puede considerar como una arquitectura de datos unidireccional que se utiliza en aplicaciones basadas en componentes.

Esta arquitectura se compone de cuatro partes principales: acciones, despachadores, stores y vistas. Las acciones representan eventos que se desencadenan en la aplicación. Los despachadores reciben las acciones y las envían a los stores, donde se actualiza el estado de la aplicación. Por último, las vistas se encargan de presentar la información actualizada al usuario.

El objetivo del flux es proporcionar una estructura clara para manejar el flujo de datos en una aplicación, evitando así problemas de sincronización y manteniendo un estado predecible en todo momento. Esto facilita el desarrollo de aplicaciones complejas y la depuración de posibles errores.

En resumen, el flux es una herramienta que sirve para organizar de manera eficiente el flujo de datos en una aplicación, mejorando la mantenibilidad, la escalabilidad y la claridad del código. Su uso permite desarrollar aplicaciones más robustas y fáciles de mantener a largo plazo.

¿Qué diferencia hay entre una soldadora MIG con gas y sin gas?

Una de las principales diferencias entre una soldadora MIG con gas y una sin gas es el tipo de protección que ofrece durante el proceso de soldadura. Mientras que la MIG con gas utiliza un gas protector, como dióxido de carbono o argón, para proteger el cordón de soldadura de la contaminación atmosférica y evitar la formación de óxidos, la MIG sin gas utiliza un núcleo de flujo en el alambre de soldadura que produce su propio gas protector al calentarse. El uso de gas en la soldadora MIG con gas proporciona una soldadura más limpia y de mejor calidad, ya que el gas ayuda a mantener el arco estable y protege la zona de soldadura.

Además, las soldadoras MIG con gas suelen ser más versátiles y adecuadas para trabajos de soldadura de mayor calidad, mientras que las soldadoras MIG sin gas suelen ser más portátiles y fáciles de usar en lugares donde no se dispone de una fuente de gas. En resumen, la elección entre una soldadora MIG con gas y una sin gas dependerá del tipo de trabajo de soldadura que se vaya a realizar y de las necesidades y preferencias del soldador.

Soldadura Hilo

Soldadora MIG MAG 130A Máquina de Soldar Mig sin Gas, con Función de Soldadura por Electrodo, Juego de Hilos Tubulares para Principiantes, IGBT, VECTOR WELDING

- VERSATILIDAD: función de soldadura MIG, el MIG 130 también ofrece la posibilidad de soldadura ARC (electrodo). Tanto si desea soldar con hilo tubular como con electrodos, la MIG 130A está equipada para ambos. Se incluye un portaelectrodos con un cable de 3 m, que le ofrece aún más flexibilidad y versatilidad en sus proyectos de soldadura. Esto también la hace atractiva para los principiantes, ya que la soldadura con electrodos suele considerarse más fácil y accesible.

- TRANSPORTABLE: el soldador de núcleo fundente MIG 130 no sólo es potente, sino también ligero y portátil. Con sólo 4 kg de peso, puede transportarla fácilmente a su lugar de trabajo. Tanto si trabaja en casa, en su garaje, en su taller o en una obra, la MIG 130 siempre estará con usted y lista cuando la necesite.

- ALTO RENDIMIENTO: Este compacto y potente soldador sin gas ofrece 130 A de potencia, ideal para una gran variedad de aplicaciones de soldadura, especialmente soldadura de chapas finas, lo que lo convierte en una gran elección tanto para principiantes como para profesionales. Lo mejor de todo es que no tendrá que preocuparse de comprar o almacenar bombonas de gas.

- SUMINISTRO:El MIG 130A se suministra con todo lo necesario para sus proyectos de soldadura. El paquete incluye: 1 x soplete de hilo tubular (AK-14) con 1,5 m de cable, 1 x pinza de masa con 3 m de cable, 1 x portaelectrodos con 3 m de cable, 1 kg de rollo de hilo tubular sin gas de 1,0 mm, 1 x pantalla de soldadura, 1 x cepillo martillo.

- FUNCIÓN DE SEGURIDAD: El soldador está equipado con protección contra sobrecalentamiento integrada para mayor seguridad durante el funcionamiento y para garantizar su durabilidad. Además, la pantalla indicadora digital muestra los datos de funcionamiento actuales para que el usuario pueda supervisar fácilmente las condiciones de soldadura; 5 años de garantía.

HITBOX HBM200 Compacto 3 en 1 Soldador de Hilo Sin Gas Portátil Pantalla LCD Digital Máquina de Soldador MIG con 200A Soldador MMA

- 【Sinergia y Compacto】 La HITBOX soldador de hilo sin gas viene con sistema de control inteligente One-Knob. La soldador mig compensa y ajusta automáticamente la corriente de soldadura, lo que permite una soldadura perfecta. One-Knob controla la velocidad y la corriente de la soldadora de núcleo fundente. Su diseño ligero y compacto es cómodo de sujetar y fácil de transportar.

- 【Seguridad Protección】El soldador mig sin gas está equipado con protección integrada contra sobrecorriente, sobretensión y sobrecalentamiento. La soldadora se apaga automáticamente en caso de sobrecalentamiento y sobrecarga. El sistema de refrigeración por ventilador reduce la entrada de polvo en la máquina y prolonga su vida útil.

- 【Velocidad de Soldadura Ajustable】. Ciclo de trabajo: 30%@140A a 40°C. El soldador tiene un botón de ajuste de corriente; ajuste el control de alimentación de corriente variable para manejar perfectamente la soldadura con núcleo de flujo de acero delgado, acero inoxidable o incluso acero más grueso. Nota: el efecto de corriente de soldadura real es 140A.

- 【Contenido del Paquete】El HITBOXHBM200 incluye todos sus accesorios para soldar: 1*soldador MIG, 1*soplete, 1*mango de soldadura, 1*pinza de conexión a tierra, 1*cepillo, 2*boquilla, 1*manual.

- 【100% Garantía de devolución del dinero】 - Este soldador inverter con una garantía de 1 año. Si no está satisfecho con el soldador de hilo, póngase en contacto con nosotros. Un soldador mig defectuoso también puede ser reemplazado dentro de 60 días. ¡Por favor, compre una máquina HITBOX con confianza!

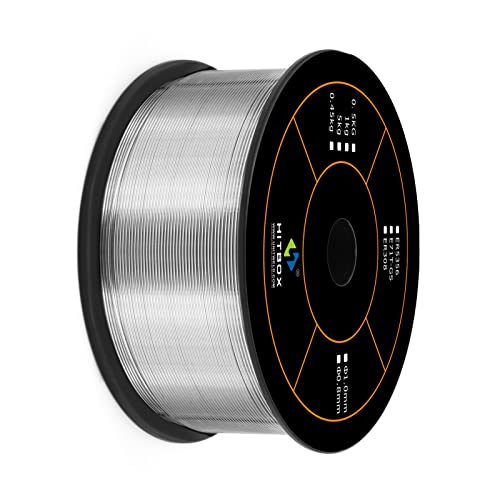

Alambre de soldadura,HITBOX 0,8 mm 1 KG Hilo de soldar sin gas, alambre con núcleo de fundente adecuado para soldar

- · Indispensable para la soldadura: el alambre de flujo HITBOX E71T-GS es una opción natural para aplicaciones como la soldadura de solape de metal, soldadura a tope, reparación de chapa de automóviles y construcción de conductos.

- · El alambre con núcleo fundente E71T-GS de protección de gas de un solo paso está diseñado para la soldadura de un solo paso de acero al carbono de calibre fino de 3/16 "a calibre 22. El E71T-GS requiere un blindaje de gas externo Soldadura DCEN (polaridad recta)

- · Mejor que el alambre con núcleo de flujo sólido HITBOX E71T-GS generalmente se mezcla más profundo que el alambre sólido. Adecuado para aplicaciones de paso único de alta velocidad, será más caliente que una sola pista

- · El alambre de flujo de rendimiento delgado-HITBOX E71T-GS fluye suavemente a través de la pistola y está bien soldado con salpicaduras mínimas y sin acumulación excesiva de flujo en la soldadura

- · Especificaciones-0.8mm / 0.03in, Peso neto: 1kg / 2.2lb. Ideal para soldar al aire libre o con viento. Envuelto y bien envuelto

Soldadora de hilo tubular STAHLWERK Mini FLUX 120 ST con alimentación de hilo sinérgica para hilo de soldar de 0,6 | 0,8 | 0,9 | 1,0 mm, inversor con 120 A reales para soldar sin gas de protección

- Soldadura con hilo tubular (FLUX): soldadura sin gas de protección. La soldadura con hilo tubular se basa en un proceso similar al de la soldadura MIG MAG, con la diferencia de que en este proceso no es necesario suministrar gas de protección.

- Alimentación sinérgica del hilo: la velocidad de alimentación del hilo se controla de forma totalmente automática a través de la corriente de soldadura.

- Tecnología IGBT: tecnología de transistores de última generación que permite el máximo rendimiento y ciclo de trabajo (ED) a plena potencia. Sin transformador, sin MOSFET, ¡con IGBT de última generación!

- Compre directamente del fabricante - 7 años de garantía de acuerdo del paragrafo 13 de terminos y condiciones generales (haga clic es el nombre del vendedor) en equipos de Soldadores, cortadores de plasma, compresores, cartuchos de filtro & cargadores de baterías de automóviles., asesoramiento telefónico, soporte técnico y servicio también fuera del período de garantía.

- Pruebas de producto, soldadura de prueba, corte de prueba in situ - vea usted mismo nuestra alta calidad.