¿Qué es soldadura para metal?

La soldadura para metal es un proceso mediante el cual se une o une varios metales utilizando calor y/o presión. Es un método ampliamente utilizado en diversas industrias, como la automotriz, la construcción y la fabricación de maquinaria. La soldadura para metal es esencial para crear estructuras sólidas y duraderas.

Existen diferentes técnicas de soldadura para metal, como la soldadura por arco eléctrico, la soldadura por resistencia y la soldadura por gas. Cada técnica tiene sus propias ventajas y desventajas, y se elige dependiendo del tipo de metal a soldar y las necesidades específicas del proyecto.

El proceso de soldadura implica calentar las áreas que se van a unir hasta que se vuelvan líquidas. Luego, se aplica un material de relleno en forma de varilla o alambre para crear una unión fuerte y sólida. El calor necesario para fundir los metales puede provenir de una fuente externa, como un arco eléctrico, o de la resistencia eléctrica de los propios metales.

La soldadura para metal ofrece numerosos beneficios. Es un proceso rápido y eficiente, lo que lleva a una mayor productividad en comparación con otros métodos de unión. Además, la soldadura permite crear conexiones fuertes y duraderas entre metales, lo que garantiza la integridad estructural de las construcciones.

En resumen, la soldadura para metal es un proceso esencial en el campo de la metalurgia que permite unir metales mediante calor y/o presión. Es ampliamente utilizado en diversas industrias y ofrece numerosos beneficios, como la creación de conexiones fuertes y duraderas. La soldadura para metal es fundamental para crear estructuras sólidas y duraderas en la industria moderna.

¿Cómo se llama la soldadura para metal?

La soldadura para metal se llama soldadura de arco eléctrico. Es un proceso en el cual se fusionan dos piezas de metal utilizando un arco eléctrico generado entre un electrodo y el metal base. Este arco produce una gran cantidad de calor que funde el metal, permitiendo su unión.

El electrodo utilizado en la soldadura de arco eléctrico puede ser de diferentes tipos, como el electrodo revestido, el electrodo de tungsteno o el electrodo de metal sólido. Cada tipo de electrodo tiene sus propias características y se utiliza en diferentes aplicaciones.

La soldadura de arco eléctrico es ampliamente utilizada en diferentes industrias, como la industria de la construcción, la industria automotriz y la industria metalúrgica. Este tipo de soldadura permite unir piezas de metal de forma segura y duradera.

Algunos de los procesos de soldadura de arco eléctrico más comunes son la soldadura con electrodo revestido, la soldadura MIG (Metal Inert Gas) y la soldadura TIG (Tungsten Inert Gas). Cada proceso tiene sus propias ventajas y se utiliza en diferentes aplicaciones.

En resumen, la soldadura para metal se llama soldadura de arco eléctrico y se utiliza para unir piezas de metal mediante la fusión del material. Este proceso es ampliamente utilizado en diferentes industrias y existen diferentes tipos de electrodo y procesos de soldadura para adaptarse a diferentes aplicaciones.

¿Cuáles son los 4 tipos de soldadura?

La soldadura es un proceso de unión de dos o más piezas de metal mediante el uso de calor. Existen diferentes tipos de soldadura que se utilizan según las necesidades y características del trabajo a realizar.

1. Soldadura eléctrica: Es el método más común y ampliamente utilizado. Se basa en la generación de calor a través de la electricidad para fundir y unir las piezas de metal. Dentro de la soldadura eléctrica, se encuentra la soldadura por arco, en la cual se utiliza un electrodo para crear un arco eléctrico que funde las piezas a unir.

2. Soldadura por gas: Este tipo de soldadura se realiza mediante la utilización de gases combustibles. El gas más comúnmente usado es el acetileno, el cual se combina con oxígeno para generar la llama necesaria para fundir las piezas de metal. Es un tipo de soldadura muy utilizado en la industria metalúrgica.

3. Soldadura por presión: En este caso, la unión de las piezas se realiza aplicando presión. No se necesitan materiales adicionales como el calor o el gas. Esta técnica es empleada principalmente en la industria automotriz, ya que permite unir piezas de forma rápida y eficiente.

4. Soldadura por ultrasonido: Se utiliza principalmente para unir plásticos y metales no ferrosos. Esta técnica se basa en la generación de ondas ultrasónicas que generan una vibración en las piezas a unir, lo que produce calor y permite su unión.

En resumen, los cuatro principales tipos de soldadura son: eléctrica, por gas, por presión y por ultrasonido. Cada uno de ellos tiene aplicaciones específicas y se utilizan según las necesidades y características de cada trabajo.

¿Cuáles son los 5 tipos de soldadura?

La soldadura es un proceso de unión de dos o más piezas metálicas para formar una estructura sólida. Existen diferentes tipos de soldadura, cada uno adecuado para diferentes aplicaciones y materiales.

El primer tipo de soldadura es la soldadura de arco eléctrico. En este proceso, se genera un arco eléctrico entre un electrodo y el metal de trabajo, que funde ambos materiales y los fusiona. Este tipo de soldadura es ampliamente utilizada en la industria debido a su versatilidad y capacidad para soldar diferentes tipos de metales.

Otro tipo de soldadura muy común es la soldadura por gas. Este proceso utiliza gases como el oxígeno y el acetileno para generar una llama caliente que funde los extremos de las piezas a unir. La soldadura por gas es utilizada principalmente en trabajos de fontanería y reparación de tuberías.

La soldadura por resistencia, por su parte, utiliza la resistencia eléctrica para generar calor y fundir los extremos de las piezas a unir. Este tipo de soldadura se utiliza principalmente en la fabricación de estructuras metálicas y en la industria automotriz.

La soldadura por fricción es un tipo de soldadura en el cual se genera calor debido a la fricción entre las piezas a unir. Este proceso se utiliza principalmente en la fabricación de componentes de alta resistencia y en la industria aeroespacial.

Por último, la soldadura láser utiliza un rayo láser de alta potencia para fundir los materiales y unir las piezas. Este tipo de soldadura se utiliza en aplicaciones que requieren una alta precisión y una unión fuerte, como la fabricación de componentes electrónicos.

¿Cuáles son los 7 tipos de soldadura?

Existen diferentes tipos de soldadura que se utilizan en diversos procesos industriales. A continuación, se presentarán los 7 principales tipos de soldadura:

Soldadura por arco eléctrico: esta técnica utiliza corriente eléctrica para fundir y unir dos piezas de metal. Se utiliza un electrodo para crear el arco eléctrico que derrite el metal y forma la unión.

Soldadura TIG (Tungsten Inert Gas): es una forma de soldadura por arco en la que un electrodo de tungsteno no consumible se utiliza para fundir el metal de trabajo. Se utiliza gas inerte para proteger la zona de la soldadura de la atmósfera circundante.

Soldadura MIG (Metal Inert Gas): también conocida como soldadura de hilo, utiliza un electrodo consumible para fundir el metal de trabajo. Se utiliza gas inerte para proteger la soldadura de la atmósfera y evitar la oxidación.

Soldadura por resistencia: en este tipo de soldadura, se utiliza la resistencia eléctrica para generar calor y fundir las partes metálicas. Se aplica presión para unir las piezas y crear una soldadura fuerte y resistente.

Soldadura por puntos: es un tipo de soldadura por resistencia en la que se generan puntos de soldadura en intervalos regulares para unir las piezas de metal. Es comúnmente utilizado en la fabricación de carrocerías de automóviles.

Soldadura por láser: en este proceso, se utiliza un rayo láser de alta intensidad para fundir y unir las piezas de metal. Es un método preciso y eficiente que se utiliza en aplicaciones de alta tecnología.

Soldadura por etiquetado: también conocida como soldadura por puntos láser, se utiliza un láser para crear puntos de soldadura en un patrón específico en la superficie del metal. Se utiliza especialmente en la industria electrónica.

En conclusión, estos son los 7 principales tipos de soldadura que se utilizan en diferentes industrias y procesos. Cada uno de ellos tiene sus propias características y aplicaciones específicas, y es importante seleccionar el tipo adecuado para cada proyecto de soldadura.

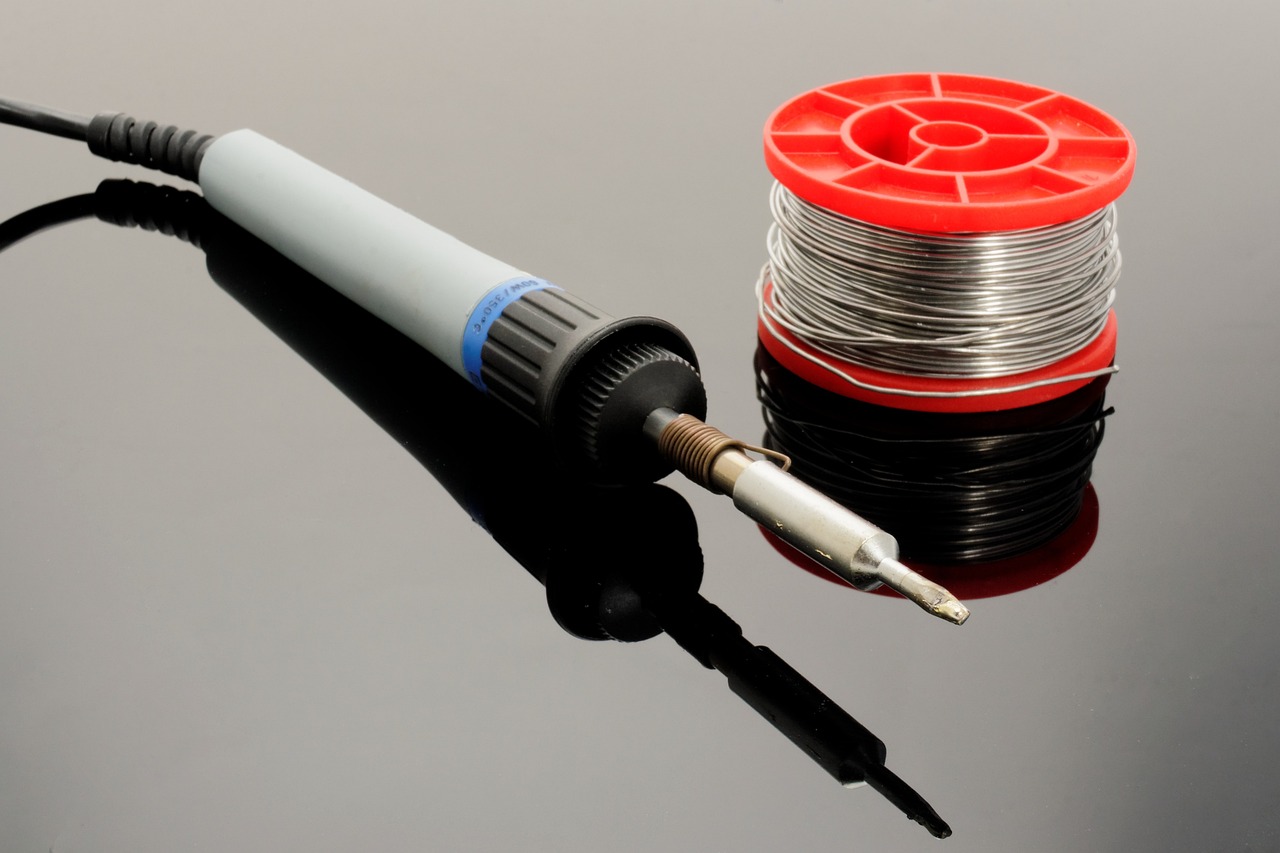

soldador de metal

soldador eléctrico laser, Kit de pistola de soldadura inalámbrica, herramienta de soldadura de hierro de 30 W con calentador de cerámica, precalentamiento rápido de 30 s

- 【Precalentamiento rápido】Compatible con todas las baterías de interfaz de 18/20 V, este kit de soldadura alimentado por batería de 30 W 18-24 V utiliza elementos calefactores de cerámica, compatible con todos los precalentamientos en solo 30 segundos, calentamiento rápido, soldadura rápida, hasta 450 °C, temperatura constante , ahorrando en gran medida su tiempo de trabajo. Tiene una función de temperatura constante, que puede mejorar la eficiencia de su trabajo. (solo herramienta, sin pilas)

- 【Amplia gama de usos】 Esta herramienta de soldador eléctrico puede satisfacer diversas necesidades de bricolaje, adecuada para soldar placas de circuito, reparación de electrodomésticos, joyería y fabricación de sombreros de metal, computadoras; Este kit de soldadura es muy adecuado para soldar placas de circuito, entusiastas del bricolaje en el hogar, principiantes para aprender. Buena opción para electrónica, reparación de electrodomésticos, soldadura de joyas. Gran regalo para el día del

- 【Diseño inalámbrico】El diseño inalámbrico lo libera de los problemas de los cables. ¡Inalámbrico, ilimitado! ¡Úselo cómodamente en cualquier momento y en cualquier lugar! Tiene un mango resistente al calor para evitar lastimarse las manos. Es muy ligero y fácil de llevar. Puede insertar la batería correcta para usarla.

- 【Fácil de usar】Protección de bajo voltaje incorporada, muy seguro de usar. El mango resistente al calor puede proteger sus manos de quemaduras. Este soldador es fácil de usar. Puede usarlo fácilmente en cualquier momento y en cualquier lugar. Es más rápido y más suave de usar. Nuestros productos están hechos de material PA6 de alta calidad, fuerte y duradero. Tiene una salida de 30 W, que puede mejorar la eficiencia del trabajo y facilitar su trabajo.

- 【Servicio posventa 100% satisfecho】Si tiene alguna pregunta, no dude en contactarnos, nuestro equipo de servicio le brindará un servicio profesional y satisfactorio.

CEVIK PRO CE-MINI140X Soldador inverter MMA 140 amp Incluye caja aluminio, Color Negro

- Para soldaduras de tipo MMA y TIG en metales como el acero, acero inoxidable, hierro o fundición

- Intensidad ajustable de forma electrónica facilitando el trabajo

- Accesorios incluidos: maleta de aluminio, pinza masa, porta-electrodos, careta y cepillo

- Diseño de pequeño tamaño, fácil de transportar y proporcionará grandes prestaciones

- Tamaño y peso muy reducidos

Soldador Inverter, Weytoll Maquina de Soldar 2 en 1 Soldadura Manual y Protegida Contra Gases de Dióxido de Carbono Soldadoras Inverter de Corriente Continua IGBT Multipropósito Mecanismo

- Módulo IGBT de alta calidad: Nuestro soldador inverter cuenta con un módulo IGBT de alta calidad, lo que permite una frecuencia de operación del inversor más alta. Esto reduce la pérdida de energía durante el proceso de soldadura, lo que se traduce en una mayor eficiencia y resultados de soldadura de calidad.

- Ventilador de enfriamiento de alta eficiencia incorporado: Nuestro maquina de soldar está equipado con un ventilador de enfriamiento de alta eficiencia incorporado. Esto garantiza un enfriamiento efectivo del equipo durante el proceso de soldadura, lo que prolonga su vida útil y evita el sobrecalentamiento.

- Versatilidad en la soldadura de diferentes metales: Nuestro maquina soldar es adecuado para soldar acero de bajo carbono, acero de medio carbono, acero aleado y otros metales. Esto significa que puedes utilizarlo en una amplia variedad de aplicaciones y proyectos de soldadura.

- Pantalla digital y modos de operación: Nuestro producto cuenta con una pantalla digital que te permite ajustar fácilmente los parámetros de soldadura. Además, ofrece dos modos de operación: modo de soldadura manual y modo de soldadura con gas protector. Esto te brinda flexibilidad y control sobre el proceso de soldadura.

- Ajuste de alimentación de alambre y protecciones múltiples: Nuestro producto cuenta con un ajuste de alimentación de alambre de 20-120A, lo que te permite ajustar la corriente de soldadura manual. Además, cuenta con múltiples protecciones, como protección contra sobrecorriente y protección contra sobrecalentamiento, para garantizar la seguridad durante el proceso de soldadura.

DEKO Soldador MMA 220 V 200A soporte de electrodo de máquina de soldador de arco, abrazadera de trabajo, cable adaptador de alimentación de entrada

- ★ Tecnología avanzada de inversor IGBT: potente soldador capaz de soldar acero dulce, acero soldado, acero inoxidable y hierro fundido. El dispositivo de potencia IGBT con modo de control único mejora la confiabilidad de la máquina de soldar

- ★ Alta eficiencia y ahorro de energía: el cable con núcleo de cobre puro y la soldadora Inverter reducen el daño del cobre y el hierro. Cambia CA a CC y luego produce el voltaje y la corriente adecuados. La corriente de salida es estable y la potencia es baja, lo que puede ahorrar eficazmente el uso de electricidad. Mejora la eficiencia de la soldadura.

- ★ Seguro y estable: control de retroalimentación de circuito cerrado, ventilador incorporado y regulador inteligente de voltaje ultra bajo en la máquina, voltaje de salida estable, fácil de arrancar en un área de voltaje inestable. Características con protección contra sobrecorriente y protección contra sobrecarga para garantizar la seguridad. Excelente estabilidad del arco.

- ★ Diseño portátil: la soldadora de arco es compacta y liviana, fácil de mover y almacenar. La soldadora de varilla presenta un asa de fácil transporte, fácil de transportar y se puede mover a cualquier lugar.

- ★ Multiuso: la máquina de soldadura 200A MMA es ampliamente utilizada, muy adecuada para mantenimiento en exteriores, granjas, equipos de carreteras, mantenimiento y reparación. El soldador es adecuado para bricolaje, mantenimiento, reparación y fabricación de metales. Incluso para un principiante. Rendimiento de soldadura perfecto, ideal para soldar acero inoxidable, acero aleado, acero al carbono y otros materiales metálicos.

Sierra Destornillador Taladro

Many Mornings The Handyman Calcetines multicolores con herramientas, algodón, taladro, martillo, sierra (39-42)

- Modelo de calcetines: the handyman

- Patrón de calcetines: taladro, llave inglesa, sierra, destornillador, clavos, vaso medidor

- Color: azul-marino

- Calcetines Crazy Mix & Match (diferentes calcetines izquierdo y derecho)

- Calcetines estampados para hombres y mujeres.

Many Mornings The Handyman Low Calcetines cortos divertidos con herramientas, algodón, taladro, martillo, sierra (43-46)

- Modelo de calcetines: the handyman low

- Patrón de calcetines: taladro, llave inglesa, sierra, destornillador, clavos, vaso medidor

- Color: azul-marino

- Calcetines Crazy Mix & Match (diferentes calcetines izquierdo y derecho)

- Calcetines estampados para hombres y mujeres.

Keychain Destornillador de caza, alicates para collar y sierra, llave de martillo y destornillador Plateado Taladro de potencia 90

- Destornillador de caza alicates collar sierra pala martillo llave taladro destornillador

- Regalo festivo; regalo de día de San Valentín, regalo de Pascua de la madre, regalo de día de Halloween, regalo de Acción de Gracias, regalo de novia

- Regalo para novio, madre, regalo para padre, profesor.

- Regalo para el día de San Patricio

- Si no estás completamente satisfecho con nuestras joyas, simplemente devuélvalas para un reembolso completo. Completamente libre de riesgos.

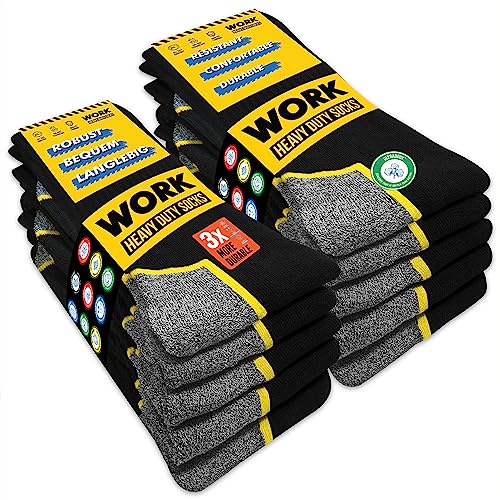

SOXCO WORK Socks 10 Pares Calcetines de Trabajo Hombre, 43-46

- Toda la comodidad del día: El tejido HEX-COMB con amortiguación de nuestros calcetines de trabajo proporciona una comodidad duradera durante todo el día, reduciendo la fatiga del pie y permitiéndote mantener la concentración en tu trabajo. Y con su precio asequible, nuestros calcetines de trabajo ofrecen una excelente relación calidad-precio, convirtiéndolos en la elección económica perfecta para cualquier persona que necesite calcetines de trabajo de alta calidad.

- Tecnología de eliminación de humedad DRI-WIK: Nuestra tecnología patentada DRI-WIK elimina la humedad de tus pies, manteniéndolos secos y cómodos durante todo el día. Esto ayuda a prevenir ampollas y otros problemas relacionados con los pies, asegurando que puedas concentrarte en tu trabajo sin distracciones.

- Refuerzo en el talón y la punta: Nuestros calcetines de trabajo cuentan con refuerzo en el talón y la punta, brindando protección y soporte extra donde más se necesita. Esta durabilidad adicional asegura que tus calcetines duren más y proporcionen una mejor relación calidad-precio.

- Elastano DURA-STRETCH: Con una elasticidad de alta calidad, nuestros calcetines de trabajo proporcionan un ajuste cómodo que dura todo el día. El elástico está diseñado para mantener su forma con el tiempo, por lo que no tendrás que preocuparte por que tus calcetines se deslicen o pierdan su elasticidad.

- Durabilidad superior: Nuestros calcetines de trabajo están diseñados para durar mucho tiempo gracias a su amortiguación gruesa y sus áreas reforzadas en el talón y la punta. Son resistentes para soportar las exigencias de cualquier sitio de trabajo, lo que los convierte en la elección perfecta para cualquier persona que necesite calcetines de trabajo confiables.