¿Qué es un cable preformado?

Un cable preformado es un tipo de cable que ha sido diseñado y fabricado con una forma específica antes de ser instalado. Estos cables son muy utilizados en la industria de las telecomunicaciones y en la construcción de líneas eléctricas.

La principal ventaja de los cables preformados es que permiten una instalación más rápida y sencilla. Al estar fabricados con una forma predeterminada, no es necesario darles una forma durante la instalación, lo que reduce significativamente el tiempo y los recursos necesarios.

Además, los cables preformados ofrecen una mayor resistencia mecánica y estabilidad. Su diseño les permite soportar mejor las cargas y tensiones a las que están sometidos, lo que los hace más duraderos y confiables en comparación con los cables convencionales.

Existen diferentes tipos de cables preformados, como los cables de suspensión, los cables de guarda y los cables de anclaje. Los cables de suspensión se utilizan para suspender conductores eléctricos, mientras que los cables de guarda evitan que los conductores se balanceen o choquen entre sí. Por otro lado, los cables de anclaje se utilizan para fijar los conductores a las estructuras de soporte.

En resumen, un cable preformado es un cable diseñado y fabricado con una forma específica antes de su instalación. Estos cables ofrecen ventajas como una instalación más rápida, mayor resistencia mecánica y estabilidad. Son ampliamente utilizados en la industria de las telecomunicaciones y en la construcción de líneas eléctricas.

¿Cuál es el cable de acero más resistente?

Para determinar cuál es el cable de acero más resistente, es necesario evaluar diferentes aspectos que afectan su resistencia. En primer lugar, tenemos que considerar la composición del acero utilizado en la fabricación del cable. Algunos aceros, como el acero de alta resistencia, son especialmente diseñados para soportar altas cargas y ofrecer una mayor durabilidad.

Otro aspecto a tener en cuenta es el diámetro del cable. En general, un cable de acero con un diámetro más grueso será más resistente que uno más delgado. Esto se debe a que un mayor diámetro proporciona una mayor área transversal, lo que permite distribuir mejor la carga y resistir tensiones más altas.

La construcción del cable también juega un papel importante en su resistencia. Existen diferentes tipos de construcción, como los cables trenzados y los cables de torón, cada uno con sus propias características de resistencia. Por ejemplo, los cables de torón suelen ser más resistentes a la fatiga, lo que los hace ideales para aplicaciones que involucran movimientos repetitivos o cíclicos.

Por último, la capacidad de carga es otro factor clave a considerar. La capacidad de carga de un cable de acero está determinada por su resistencia a la tracción, es decir, la cantidad de fuerza que puede soportar sin romperse. Los cables de acero de mayor resistencia a la tracción tendrán una mayor capacidad de carga, lo que los convierte en la opción ideal para aplicaciones que requieren soportar grandes pesos o tensiones.

En resumen, para determinar cuál es el cable de acero más resistente, es necesario evaluar la composición del acero utilizado, el diámetro del cable, la construcción y la capacidad de carga. Cada uno de estos aspectos contribuirá a la resistencia general del cable, por lo que es importante considerarlos al momento de seleccionar el cable más adecuado para cada aplicación.

¿Qué tipos de cables de acero hay?

Los cables de acero son elementos fundamentales en muchas industrias y sectores, ya que proporcionan resistencia y durabilidad en diferentes aplicaciones. Existen diferentes tipos de cables de acero en función de sus características y usos.

Entre los tipos más comunes de cables de acero se encuentran los cables de acero galvanizado, que son recubiertos de una capa de zinc para protegerlos de la corrosión. Estos cables son ideales para aplicaciones al aire libre o en ambientes húmedos.

Por otro lado, los cables de acero inoxidable son muy utilizados en aplicaciones que requieren una resistencia aún mayor a la corrosión, como en la industria marina o en entornos agresivos.

También existen cables de acero trenzado, que son cables formados por una serie de alambres entrelazados entre sí. Este tipo de cables proporcionan una mayor flexibilidad y resistencia a la tracción.

Por su parte, los cables de acero alma de fibra cuentan con un núcleo de fibra en su interior, lo que les otorga una mayor flexibilidad y ligereza, siendo ideales para aplicaciones que requieren movimientos frecuentes.

En el ámbito de la construcción, los cables de acero pretenzado son ampliamente utilizados para reforzar estructuras de concreto. Estos cables son sometidos a una tensión previa antes de ser instalados, lo que les permite resistir grandes cargas.

En conclusión, los cables de acero se adaptan a una amplia variedad de aplicaciones y necesidades, ofreciendo resistencia, durabilidad y versatilidad en diferentes entornos de trabajo. Es importante elegir el tipo de cable adecuado en función de las características y requerimientos de cada proyecto o aplicación específica.

¿Dónde se utiliza el cable de acero?

El cable de acero es un elemento imprescindible en una amplia variedad de aplicaciones y sectores de la industria. Su alta resistencia y durabilidad lo convierten en un material ideal para trabajar en condiciones exigentes.

Una de las principales áreas donde se utiliza el cable de acero es en la industria de la construcción. En la construcción de puentes y edificios, el cable de acero se utiliza para soportar cargas pesadas y mantener la estructura estable. También se utiliza en la instalación de ascensores y grúas, proporcionando una fuerte resistencia y seguridad en el movimiento de cargas.

Otro sector donde se utiliza ampliamente el cable de acero es en la industria del transporte. En los vehículos y maquinarias pesadas, el cable de acero se usa en frenos y sistemas de tracción. En el sector marítimo, se utiliza en cables de ancla y en sistemas de sujeción para asegurar que los barcos permanezcan en su posición.

Además, el cable de acero es utilizado en la industria petrolera y minera. En la extracción de petróleo y gas, se utiliza para soportar cargas en plataformas y torres de perforación. En la minería, se utiliza para transportar materiales pesados y extraer minerales de las minas a través de sistemas de poleas y cabrestantes.

Otro uso común del cable de acero es en la industria de las telecomunicaciones. Se utiliza en la instalación de torres de comunicación y antenas, proporcionando una estructura resistente para sostener equipos y cables de transmisión.

En resumen, el cable de acero se utiliza en una amplia variedad de sectores, incluyendo la construcción, el transporte, la industria petrolera y minera, y las telecomunicaciones. Su resistencia y durabilidad lo convierten en un material esencial para trabajar en condiciones exigentes.

¿Cuántos tipos de alma tiene un cable de acero?

Un cable de acero puede tener varios tipos de alma, dependiendo de su uso y características específicas.

Una de las almas más comunes en los cables de acero es el alma de fibra. Esta alma está compuesta por hilos de fibra de sisal o algodón que se colocan en el centro del cable. La función de esta alma es proporcionar flexibilidad y amortiguar los golpes o cargas que se apliquen al cable.

Otro tipo de alma frecuente es el alma de alambre. Esta alma consiste en un núcleo de alambre de acero que se enrolla alrededor de los hilos exteriores del cable. Esta alma brinda mayor resistencia y rigidez al cable, lo que lo hace ideal para aplicaciones que requieren una mayor capacidad de carga.

Existen también cables de acero con almas mixtas, que combinan tanto la fibra como el alambre. Esta combinación proporciona una mayor flexibilidad y resistencia al cable, lo que lo convierte en una opción versátil para distintas aplicaciones.

Además de estos tipos de alma, existen otras opciones como el alma de plástico o el alma de polipropileno, que también se utilizan en algunos cables de acero para brindar protección adicional contra la corrosión y el desgaste.

En resumen, los cables de acero pueden tener diferentes tipos de alma, como la de fibra, la de alambre, las mixtas, o incluso almas de plástico o polipropileno. La elección del tipo de alma dependerá de las necesidades específicas de cada aplicación.

corta cables de acero

DECARETA Cortador de cable de alambre de cromo vanadio, alicates amarillos, tijeras de cable de acero, cuerda de acero inoxidable, pinzas de corte de PVC, cortador de cable de alambre

- Material CR-V resistente: la pinza de alambre está hecha de acero al cromo vanadio (CR-V) de alta calidad y PVC, tiene alta dureza y buena tenacidad, duradero y resistente a la corrosión, puede soportar trabajos a largo plazo y de alta resistencia

- Corte limpio: el corte de alambre de acero es sin esfuerzo. Estas tijeras de cable afiladas y duraderas están diseñadas para cortar alambre de acero, haciendo cortes precisos y limpios sin deshilachar ni apretar los extremos del cable

- Diseño de rodillo de resorte que ahorra trabajo: el cortador de cable solo necesita una mano, luego puede lograr un corte suave y cómodo. La operación ergonómica con una sola mano y el peso ligero hacen que sea fácil de usar y transportar

- Diseño de bloqueo de seguridad: el cortador de alambre se puede bloquear mediante el bloqueo de seguridad cuando no está en uso. El bloqueo de seguridad evita la apertura accidental y los cortes que podrían dañarte

- Ideal para acero inoxidable: este cortador de cables es ideal para cortar cables de hasta 5/32" (4 mm) de todo tipo. Es ampliamente utilizado en aplicaciones industriales y domésticas como barandillas de cables, vallas, frenos de bicicleta y otros proyectos de bricolaje

Meccion Cortador de Alambre 20cm CR-V Cortador de Cable Para Cable de Bicicleta, Cable de Acero, Cuerda de Alambre, Resorte, Etc. Ddiámetro de Corte 5mm

- Potente Cortador de Cuerda de Alambre: Este cortador de cable está diseñado para cortar alambre de acero que hasta 5mm, excelente herramienta para cortar cuerda de alambre de acero inoxidable.

- Alta Calidad: Hecho de acero CR-V forjado con tratamiento térmico para mayor dureza y durabilidad. Este cortador de cable puede hacer cortes muy precisos, muy limpios sin deshilachar o romper los extremos.

- Cómodo Mango Para un Control Superior: Agarre antideslizante para un corte eficiente, ni siquiera necesita ambas manos para cortar hasta 5mm de cable galvanizado y revestido, diseño de bloqueo de seguridad para fácil almacenamiento.

- Cortar fácilmente el cable: no solo corta los cables, la cuerda, el alambre de acero, el resorte, los cordones de corte perfectamente, también es ideal para la extracción de ojales.

- Cómo vamos a ser diferentes? Nuestro objetivo es hacer los mejores productos para inspirar a nuestros clientes a vivir un estilo de vida más cómodo y seguro. Tenemos un equipo profesional de seguimiento de productos que se centra en todos los detalles que te importan.

WORKPRO 190MM Cortador de Cable, Tijeras para Cable de Acero, con Mango Antideslizante, para cortar cable de acero inoxidable/aluminio/cobre

- ► 【BLOQUEO DE SEGURIDAD】Tijeras para cable de acero, aprox. 190mm de longitud, 300g de peso, con mecanismo de bloqueo de seguridad, que puede evitar la apertura o el corte accidental.

- ► 【MORDAZA AFILADA】Incisión afilada adecuada para productos de cable de acero duro, corte limpio sin deshilachar ni romper. Tamaño máximo de corte: Cable de acero/acero inoxidable 4mm(5/32"), Cable de aluminio/cobre 5mm(3/16"), Cable blando 6.5mm(1/4").

- ► 【MATERIAL PREMIUM】La cuchilla del cortador de alambre de alta resistencia está hecha de acero al cromo vanadio, que es afilada, duradera y antioxidante. Las cuchillas de corte endurecidas proporcionan un corte limpio: la superficie de corte del cable es siempre limpia y plana.

- ► 【MUELLE TELESCÓPICO】La tensión del muelle es moderada, lo que se ajusta al diseño general de la cizalla de cable.

- ► 【MANGO ERGONÓMICO】El mango antideslizante permite cortar los cables con el mínimo esfuerzo, perfecto para trabajar en espacios reducidos.

Draper Expert 57768 - Alicates de corte diagonal (190 mm)

- Manijas de resorte con empuñaduras de vinilo y cerradura de seguridad

- Corta la cuerda de alambre hasta un diámetro máximo de 5 mm y alambre del resorte hasta el diámetro de 1.5 mm

- Hojas de acero de alto carbono endurecidas, templadas y pulidas

- Ofrece un funcionamiento óptimo y un diseño ergonómico

Cable Alambre

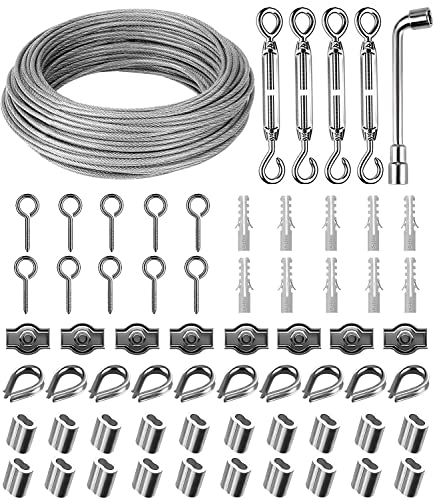

30m 3mm Cable de Acero Inoxidable 304 Cuerda Acero, Cables de Acero Nylon Revestida con Tensores Alambre/Abrazadera, para Colgar Luces De Cadena,toldos, tendedero,Soporte Planta

- 【Sistema de cable de acero inoxidable】El juego de cables de alambre incluye cable de acero inoxidable de 30 m/3 mm, 4 tensores de cable de tensor, 10 dedales de cable de alambre, 20 bucles de engaste de aluminio, 10 ganchos para tornillos con cáncamo, 8 abrazaderas de cable de alambre, 10 tubos de expansión de plástico, 1 llave de boca

- 【Material de alta calidad】 Cuerda de alambre hecha de acero inoxidable 304 de alta calidad, superficie de cuerda de alambre recubierta de nylon ofrece buena resistencia a la corrosión y al óxido, bucles de aluminio resistentes y duraderos para un uso prolongado en cualquier clima.

- 【Fácil instalación】 Puede cortar libremente la longitud deseada con un cortador de alambre; Circuito de crimpado de aluminio Recomendamos la herramienta de crimpado, la carcasa del dedo del cable protege la resistencia al desgaste del cable. Cada parte está conectada por hilo, que es muy fácil de instalar y quitar, el tornillo es desmontable, por lo que se puede usar muchas veces.

- 【Usos versátiles】 Este cable de acero es adecuado para aplicaciones al aire libre de cuerdas para tiendas de campaña, tendederos, enrejados para plantas trepadoras, vallas de jardín, luces colgantes para exteriores, barandillas de cables, etc.

- 【Bricolaje gratis】Con todas las herramientas y cables en el kit de cable de acero, puede hacer fácilmente el cable adecuado para sus necesidades.

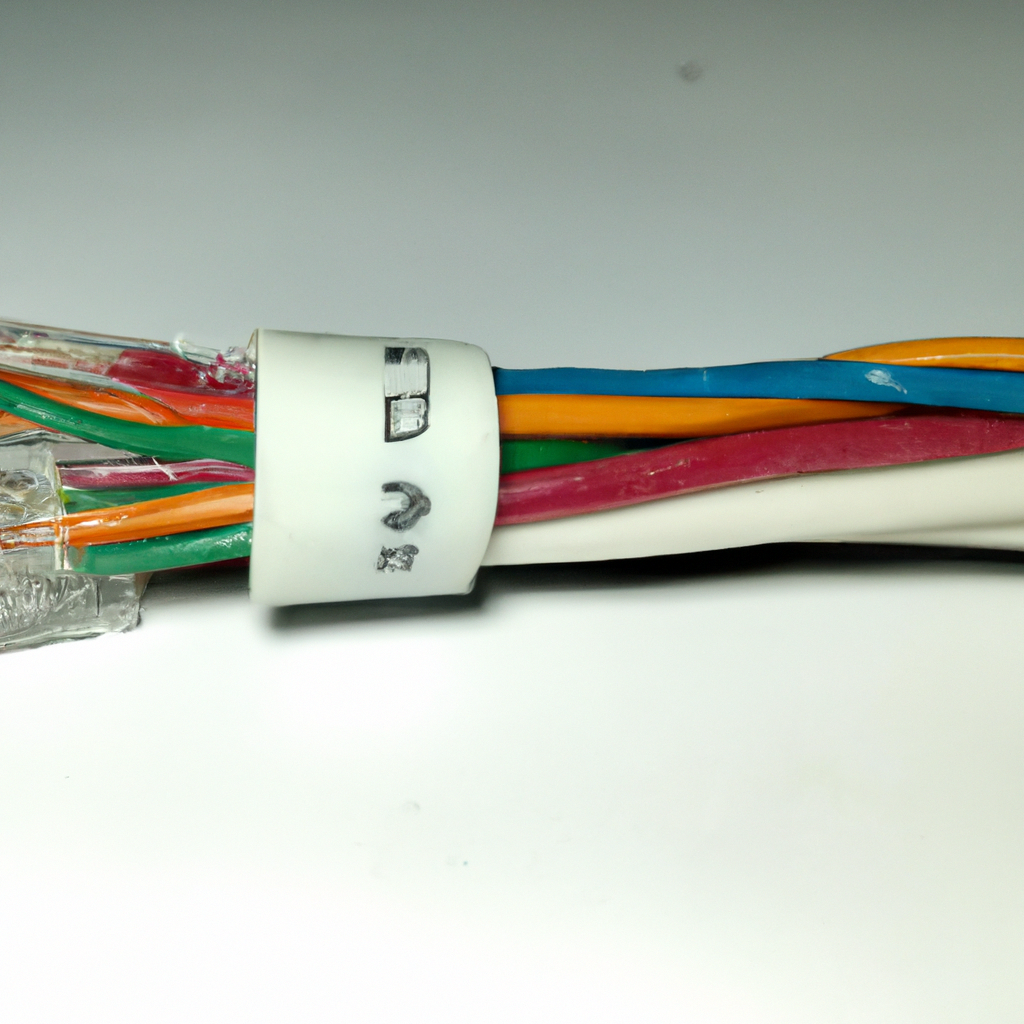

0.8mm² Cable eléctrico de PVC de 18awg 7 colores Alambres eléctricos kit Cable de cobre estañado sólido sin oxígeno DIY

- Material: PVC + 0.8mm² cobre estañado sólido sin oxígeno de alta pureza

- Voltaje nominal: 300 Volts; Rango de temperatura: -20℃ - + 80 ℃; Corriente de tolerancia:8.0A; Ignífugo: VW-1 and FT1

- Longitud de cable : cada color 5 Metros

- Total 7 colores: negro rojo amarillo verde azul blanco marrón

- Resistente al agua, aceite, fácil manejo, pelado y terminación, diseño de bajo desgaste, el alambre de cobre está estañado, protegiéndolos de la corrosión y facilitando la soldadura

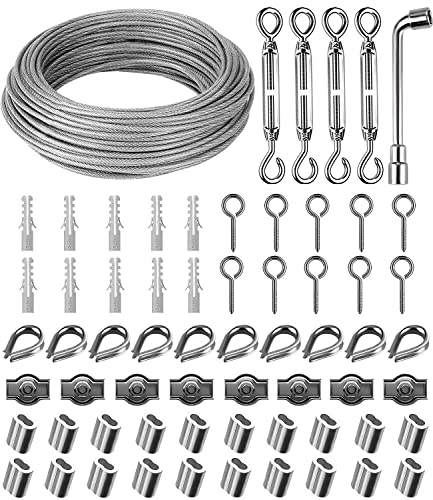

30m Φ 3mm Cable de Acero Inoxidable, Cable Acero Nylon con Tensor y Alambre, Kit de Cuerda de Acero para cuerda tendedero exterior, Suspensión, Soporte Planta

- 【Combinación perfecta】Incluye cable de acero inoxidable de 30M Φ3 mm, 4 tensores de cable tensor, 10 dedales de cable de acero, 20 bucles de engaste de aluminio, 10 ganchos de tornillo con cáncamo, 8 abrazaderas de cable de acero, 10 tubos de expansión de plástico, 1 llave de extremo abierto.

- 【Material de alta calidad】Hecho de acero inoxidable 304, el cable recubierto de nailon aislado de superficie lisa evita que el cable se oxide, tiene buena resistencia a la corrosión; La eslinga de engaste está hecha de aluminio, dura y resistente, se puede usar durante mucho tiempo en cualquier clima.

- 【Fácil de ensamblar】 Cada parte está roscada, muy conveniente para instalar y desmontar, el tornillo se puede usar varias veces, el cable tiene una polea, conveniente para abrir el cable, no es fácil de anudar, puede usar el corte libremente la longitud requerida con cortadores de alambre, se recomienda engarzar las herramientas son más convenientes.

- 【Amplia gama de aplicaciones】Cuerda de acero Adecuada para aplicaciones al aire libre de cuerda de tienda, tendedero, enrejado para plantas trepadoras, valla de jardín, luces colgantes para exteriores, barandilla de cable, etc.

- 【Producción gratuita】Utilice todas las herramientas y cables en el kit de cable de acero para cortar diferentes longitudes para satisfacer sus diferentes necesidades.

Cuerda de alambre de 50 m de largo, cable de acero inoxidable 316, cable de avión con 25 fundas de engarzado, núcleo de 7 x 7, resistencia a la rotura, perfecto para exteriores, jardín o manualidades

- Acero inoxidable 316: nuestra cuerda de alambre está hecha de acero inoxidable 316 de alta resistencia, aumenta la resistencia al desgaste, el óxido y otras corrosión, y garantiza durabilidad y durabilidad.

- 【7 x 7 CONSTRUCCIÓN: este cable de alambre consta de 7 hilos con 7 cables en cada hebra, que ofrecen flexibilidad y durabilidad. Este núcleo de 7 x 7 está envuelto y tiene una capacidad de carga más fuerte.

- 【DESPOSICIÓN: 167 kg de resistencia a la rotura, cable inoxidable más fuerte. Longitud: 50 m. Diámetro: 2 mm. Permite una variedad de actividades colgantes, flejes y bricolaje.

- Anillos de engarce de 25 piezas: viene con 25 pinzas de crimpado de aluminio como regalo y es fácil de usar como cable de avión, por ejemplo, Por ejemplo, como comedero colgante para pájaros, valla y aplicaciones agrícolas.

- 【MULTIPURPOSE WIRE ROPE】 - Perfecto para uso en interiores y exteriores. Esta es una cuerda de alambre multifuncional que puede satisfacer sus necesidades diarias, como cercas de jardín, soportes de sus plantas, pasamanos de escaleras, cadenas de luces, tendedero, etc.