¿Qué es un compresor de baja presión?

Un compresor de baja presión es una máquina diseñada para aumentar la presión de un fluido, como el aire o el gas, en un nivel más bajo que otros tipos de compresores.

Estos compresores son muy utilizados en diversas industrias, como la alimentaria, química y farmacéutica, donde se requiere un flujo constante de aire o gas a baja presión para realizar diferentes procesos.

El funcionamiento de un compresor de baja presión se basa en un sistema de pistón, en el cual un pistón se desplaza de forma alternativa dentro de un cilindro para comprimir el fluido. A medida que el pistón se desplaza hacia abajo, el aire o el gas es succionado al cilindro. Luego, cuando el pistón se desplaza hacia arriba, el fluido es comprimido y se aumenta su presión.

Existen diferentes tipos de compresores de baja presión, como los de pistón reciprocante, los rotativos y los scroll. Cada uno de ellos tiene sus propias características y aplicaciones específicas.

En resumen, un compresor de baja presión es una máquina esencial en diversas industrias, ya que permite aumentar la presión de un fluido a un nivel más bajo. Su funcionamiento se basa en un pistón que comprime el fluido de forma alternativa. Con diferentes tipos disponibles, estos compresores ofrecen soluciones eficientes y confiables para el suministro de aire o gas a baja presión.

¿Qué es un compresor de alta presión?

Un compresor de alta presión es una máquina diseñada para aumentar la presión de un gas o fluido. Su función principal es comprimir el gas o fluido y transferirlo a otro sistema o dispositivo que requiera una presión mayor.

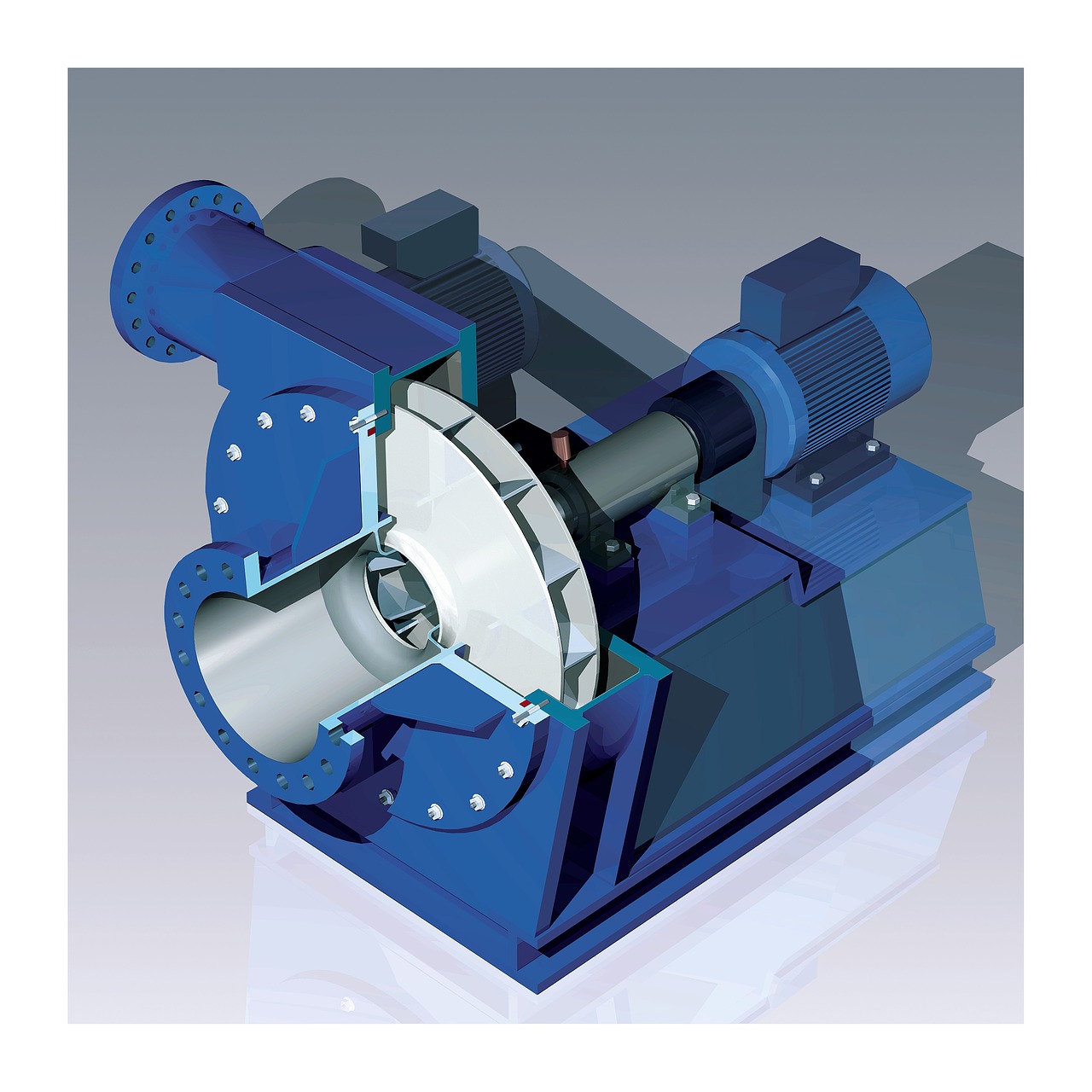

Existen diferentes tipos de compresores de alta presión, como los compresores de pistón, los compresores de tornillo y los compresores centrífugos. Cada uno de ellos utiliza un mecanismo diferente para comprimir el gas o fluido, pero todos cumplen la misma función de aumentar la presión.

El compresor de alta presión se utiliza en una amplia gama de industrias, desde la industria automotriz hasta la industria de la manufactura. En la industria automotriz, se utiliza para comprimir el aire en los sistemas de frenos y suspensión. En la industria de la manufactura, se utiliza para comprimir el aire en los sistemas de alimentación de máquinas y herramientas.

Además de la industria, el compresor de alta presión también se utiliza en aplicaciones médicas y de investigación. En la medicina, se utiliza para la administración de oxígeno a pacientes con problemas respiratorios. En la investigación, se utiliza para generar gases a alta presión para experimentos y pruebas.

En resumen, un compresor de alta presión es una máquina que aumenta la presión de un gas o fluido. Se utiliza en diversas industrias y aplicaciones, desde la industria automotriz hasta la investigación científica.

¿Qué es un compresor y cuáles son sus tipos?

Un compresor es un dispositivo mecánico que se utiliza para aumentar la presión de un gas o vapor, comprimiéndolo y reduciendo su volumen. Es utilizado en una amplia variedad de industrias, desde la producción de energía hasta la fabricación de productos químicos y petroquímicos.

Existen varios tipos de compresores que se clasifican según su principio de funcionamiento. Uno de los tipos más comunes es el compresor de pistón, que utiliza cilindros y pistones para comprimir el gas. Este tipo de compresor es ampliamente utilizado en aplicaciones de baja y media presión.

Otro tipo de compresor es el compresor centrífugo, que utiliza la fuerza centrífuga para aumentar la presión del gas. Este tipo de compresor es muy eficiente y se utiliza en aplicaciones de alta presión, como la compresión de gas natural.

Además, está el compresor de tornillo, que utiliza dos rotores helicoidales para comprimir el gas. Este tipo de compresor es muy utilizado en aplicaciones de alta capacidad y puede manejar gases con altas temperaturas y presiones.

Finalmente, existen los compresores de desplazamiento positivo, que incluyen compresores de paletas, compresores de lóbulos y compresores de diafragma. Estos compresores funcionan mediante el desplazamiento de un volumen fijo de gas para aumentar su presión.

En resumen, los compresores son dispositivos esenciales en muchas industrias para aumentar la presión de los gases y vapores. Los diferentes tipos de compresores, como los de pistón, centrífugos, de tornillo y de desplazamiento positivo, se utilizan según las necesidades específicas de cada aplicación.

¿Qué capacidad debe tener un compresor para pintar?

Un compresor para pintar debe tener la capacidad adecuada para asegurar un correcto flujo de aire al equipo de pintura. Esto garantizará un acabado uniforme y de calidad en el trabajo de pintura.

La capacidad requerida del compresor dependerá principalmente del tipo de trabajo que se necesite realizar. Por ejemplo, si se trata de pintar grandes superficies, como una fachada, será necesario un compresor con mayor capacidad de aire.

El caudal de aire es uno de los factores más importantes a considerar al elegir un compresor para pintar. Se mide en litros por minuto (l/min) y determina la cantidad de aire que el compresor es capaz de suministrar para el equipo de pintura.

Otro aspecto a tener en cuenta es la presión de trabajo del compresor. Se expresa en bares (bar) y debe ser suficiente para garantizar el correcto funcionamiento de la pistola de pintura y la pulverización adecuada de la pintura.

Es conveniente verificar las especificaciones del equipo de pintura que se utilizará, ya que algunos modelos pueden tener requisitos específicos de caudal y presión de trabajo. Esto ayudará a determinar la capacidad necesaria del compresor para realizar el trabajo de pintura de forma eficiente.

En resumen, el compresor adecuado para pintar deberá tener la capacidad suficiente de caudal de aire y presión de trabajo que se ajuste a las necesidades del trabajo de pintura a realizar. Al elegir un compresor con las especificaciones correctas, se asegurará un acabado profesional y de calidad.

¿Qué es alta y baja en refrigeración?

La alta y baja en refrigeración se refiere a las diferentes presiones que existen en un sistema de refrigeración. Estas presiones se relacionan con las temperaturas y son fundamentales para que el proceso de enfriamiento funcione correctamente.

En primer lugar, es importante entender que en un sistema de refrigeración hay dos circuitos de fluidos: el circuito de alta y el circuito de baja. Cada uno de estos circuitos tiene un propósito específico en el proceso de enfriamiento.

El circuito de alta se encarga de llevar el refrigerante a altas presiones y temperaturas. Este refrigerante se encuentra en estado gaseoso y es comprimido por el compresor del sistema. A medida que el refrigerante es comprimido, su temperatura y presión aumentan considerablemente, lo cual permite que pueda transferir calor de manera eficiente.

Una vez que el refrigerante ha sido comprimido en el circuito de alta, se dirige hacia el condensador. Aquí, el refrigerante es enfriado y condensado a través de un intercambio de calor con el ambiente externo. Como resultado, el refrigerante se transforma en estado líquido y su presión disminuye.

El circuito de baja, por otro lado, se encarga de llevar el refrigerante en estado líquido y a bajas presiones. Este refrigerante líquido se dirige hacia el evaporador, donde se produce el proceso de evaporación.

En el evaporador, el refrigerante líquido se expande y se convierte en vapor. Durante este proceso de evaporación, el refrigerante absorbe calor del ambiente que se desea enfriar. Como resultado, la temperatura del ambiente disminuye.

Finalmente, el refrigerante en estado de vapor en el evaporador se dirige de vuelta al compresor, donde se repite el ciclo. De esta manera, el sistema de refrigeración funciona de manera continua y permite mantener una temperatura adecuada en el ambiente o en los objetos que se desean enfriar.

Compresores Aire

FORTEM Inflador de Ruedas de Coche, Compresor de Aire - Compresor de Aire Portátil para Ruedas de 12 V con Luz LED - Manómetro Digital, Autobombeo, Parada Automática - Bolsa de Transporte (Negro)

- Portátil y compacto – Lleva tu compresor de aire de coche Fortem contigo y estarás listo para cualquier emergencia. El cable eléctrico de 4,2 m se guarda dentro de la pequeña y compacta unidad para que este hinchador de bicicleta y coche sea el accesorio perfecto en cualquier automóvil.

- Polivalente – Hinchador de ruedas de coche, camión, SUV o moto. Incluye boquillas para pelotas, colchones hinchables, juguetes de playa y otros hinchables. También puede usarse como bomba de aire de bicicletas. Compatible con cualquier vehículo con salida de encendedor de CC – 12 V,

- Funciones de seguridad integradas - Su luz LED de destello superbrillante hace que este inflador de bicicletas y coche sea ideal para una emergencia en carretera y para su uso nocturno. El compresor de aire portátil Fortem de 12 V está listo en cualquier momento que necesites hinchar una rueda deshinchada.

- Fácil de usar – Pon el coche en marcha, conecta el enchufe de la bomba de aire a la salida de mechero de CC – 12 V, elige la presión que deseas en psi y espera que la pantalla deje de parpadear. Pon el interruptor en “on”: el inflador eléctrico comenzará a bombear aire y se parará automáticamente cuando alcance la presión deseada.

TEMOLA Potente Inflador Ruedas con Luz LED, Mini Compresor de Aire Portatil - Accesorios Esenciales para Hombre con Manómetro para Motocicleta y Bicicleta

- SENCILLO Y RÁPIDO: El compresor aire coche es muy fácil y conveniente de usar. Todo lo que necesita hacer es conectar la bomba a la válvula, presionar el botón de inicio y comenzará a inflarse. El inflador ruedas coche puede inflar un neumático de automóvil 195/55/R15 de 0 a 35 psi en 5 minutos, y la bomba se apagará automáticamente cuando el compresor aire alcance la presión preestablecida.

- MODO DE ALIMENTACIÓN DUAL: El compresor aire portatil TEMOLA pequeño está equipado con una fuente de alimentación dual. La inflador electrico tiene una batería recargable incorporada 2000mAh * 2 y se puede utilizar directamente para inflar el coche después de una carga completa. No necesita preocuparse si la batería se agota en el camino porque el bomba de aire portatil viene con un cable de alimentación de 12V DC para emergencias de rescate en carretera.

- MULTI-ACCESORIOS: El hinchador ruedas coche es adecuado para llenar cualquier adaptador de válvula Presta en automóviles, SUV, motocicletas y bicicletas, además de que los accesorios del accesorios coche vienen con 3 boquillas adicionales (incluido el adaptador de válvula de aguja, el cono de la boquilla de aire y el adaptador de válvula Schrader) . Satisfaga sus diversas necesidades inflables, como pelotas deportivas, colchones de aire, juguetes para la piscina y otros equipos inflables.

- PANTALLAS Y LUCES LED: La inflador bicicletas neumáticos de automóviles muestra PSI, BAR, KPA y KG/CM² y contiene una pantalla ultrabrillante que facilita su uso incluso de noche. Para abordar correctamente el trabajo de llenado nocturno, el accesorios para el coche equipado con una función de iluminación LED con control de interruptor independiente para uso de emergencia.

- FÁCIL DE CARGAR: Con su diseño compacto de 17,5*7,6*5,5 centimetro, puede guardar la mini bomba de aire en su mochila, bolsillo o en cualquier lugar de su vehículo y sacarla cuando lo desee. Además, hay un puerto de salida USB en la parte inferior que se puede utilizar como soporte de emergencia para el teléfono móvil, ¡para mayor comodidad en cualquier lugar!

MICHELIN - Compresor de aire portátil MBL6 - Tanque de 6 litros - Sin aceite - Motor de 1,5 hp - Presión máxima 8 bar - Flujo de aire 160 l/min - 9,6 m³/h

- Compresor con un depósito de 6 L de capacidad ideal para soplar, inflar y muchas otras aplicaciones, adecuado para aficionados

- Diseño portátil, ligero y que ahorra espacio para un fácil transporte en el garaje o el taller, 4 pies de goma amortiguadores para un apoyo estable, Asa ergonómica

- Regulador de presión, Salida de aire universal, Manómetro, Tapa de plástico para proteger las piezas calientes y giratorias, Botón de encendido/apagado, Compatible con muchas herramientas neumáticas de bricolaje

- Sistema sin aceite que no requiere mantenimiento

- Capacidad del depósito: 6 litros, Motor: 1,5 hp, Presión máxima: 8 bar, Flujo de aire de admisión: 160 l/min - 9,6 m³/h, Nivel de ruido dB(A): 75 LpA 4m - 97 LwA, Peso: 10 kg, Alimentación 230 V

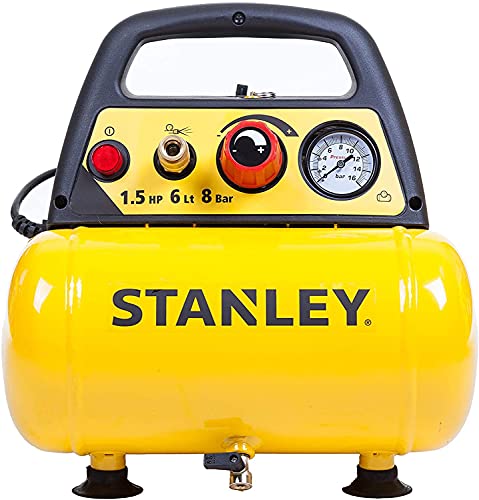

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180

compresores de aire silenciosos

Compresor de aire silencioso ABAC EASE-AIR 50, compresor de aire sin aceite, presión máxima 8 bar, potencia 1 hp, Depósito 50 litros, Nivel sonoro 59 dB

- SILENCIOSO Y MÓVIL: su bajo nivel sonoro de 59 dba y el montaje sobre ruedas lo hacen extremadamente práctico y cómodo de usar

- POTENTE: compresor portátil con un motor de 1 HP, la solución ideal para satisfacer sus necesidades diarias; funciona a 230 V y ofrece un flujo de aire aspirado de 130 l/min considerando una presión máxima de 8 bar

- SIN ACEITE: la configuración sin aceite ayuda a mantener el lugar de trabajo limpio y ofrece una calidad superior del aire comprimido

- COMPRESORES: ABAC ofrece una amplia gama de compresores que se pueden utilizar en cualquier campo, profesional y aficionado

- ABAC es una empresa líder en soluciones de aire comprimido que ofrece compresores y herramientas con tecnología duradera y materiales de alta calidad, para satisfacer incluso las necesidades más exigentes de profesionales y aficionados

Stanley DST 100/8/6 - Compresor silencioso (59 dB), B2BE104STN703

- Muy silencioso (59 dB)

- La cubierta de plástico resistente protege completamente todas las partes mecánicas

- Panel de control con manómetro de fácil lectura

- Interruptor de encendido/apagado

- Compresor no lubricado

- Perfecto para el hogar

- Depósito de 6 litros

- Potencia: 1 HP

Compresor marca Cevik Pro | PRO6SILENT | Portátil y Silencioso | Sin Aceite ni Mantenimiento | Vida útil 5 Años

- Sin aceite

- Silencioso

- Vida 5 veces mayor al de un compresor normal

- Bajas rpm

Compresor de aire silencioso EASE-AIR 24 de ABAC, compresor de aire sin aceite, presión máxima 8 bar, potencia 1 hp, Depósito 24 litros, Nivel sonoro 59 dB

- SILENCIOSO Y MÓVIL: su bajo nivel sonoro de 59 dba y el montaje sobre ruedas lo hacen extremadamente práctico y cómodo de usar

- POTENTE: compresor portátil con un motor de 1 HP, la solución ideal para satisfacer sus necesidades diarias; funciona a 230 V y ofrece un flujo de aire aspirado de 130 l/min considerando una presión máxima de 8 bar

- SIN ACEITE: la configuración sin aceite ayuda a mantener el lugar de trabajo limpio y ofrece una calidad superior del aire comprimido

- COMPRESORES: ABAC ofrece una amplia gama de compresores que se pueden utilizar en cualquier campo, profesional y aficionado

- ABAC es una empresa líder en soluciones de aire comprimido que ofrece compresores y herramientas con tecnología duradera y materiales de alta calidad, para satisfacer incluso las necesidades más exigentes de profesionales y aficionados