¿Qué falla ocasiona la válvula de presión?

La falla más común que ocasiona la válvula de presión es la obstrucción debido a la acumulación de sedimentos y suciedad en su interior. Esto puede reducir significativamente su capacidad para regular adecuadamente la presión del fluido.

Una fuga en la válvula de presión también puede ser una causa común de falla. Si las juntas están desgastadas o dañadas, puede haber una pérdida de presión que impide un funcionamiento adecuado. Esto puede deberse a un uso excesivo o a un mantenimiento inadecuado.

La corrosión es otra causa frecuente de falla en la válvula de presión. Si la válvula está expuesta a ambientes corrosivos, como la humedad o productos químicos agresivos, puede deteriorarse a lo largo del tiempo. La corrosión puede dañar las superficies internas de la válvula y afectar su capacidad para sellar correctamente y regular la presión.

Un mal ajuste de la válvula de presión puede ser otra causa de falla. Si la válvula no se ajusta correctamente o se configura para una presión incorrecta, puede haber fluctuaciones en la presión del fluido, lo que puede afectar negativamente el rendimiento del equipo o sistema en el que se encuentra la válvula.

El desgaste de los componentes internos también puede causar fallas en la válvula de presión. Con el tiempo, los sellos y otras partes pueden desgastarse, lo que reduce su capacidad para funcionar de manera óptima. Esto puede causar una mala regulación de la presión o incluso filtraciones.

En conclusión, la válvula de presión puede presentar diversas fallas, como obstrucciones, fugas, corrosión, mal ajuste o desgaste de los componentes internos. Realizar un mantenimiento regular y adecuado puede ayudar a prevenir estas fallas y garantizar un funcionamiento óptimo de la válvula.

¿Qué pasa cuando falla la válvula reguladora de presión?

La válvula reguladora de presión es un componente crucial en muchos sistemas, ya sea en una industria o en el hogar. Su función principal es controlar y mantener una presión constante en el sistema, evitando que esta se eleve por encima de un nivel seguro.

Cuando esta válvula falla, pueden ocurrir varias situaciones negativas. En primer lugar, si la válvula se queda cerrada, la presión en el sistema seguirá aumentando sin control. Esto puede provocar daños en las tuberías, conexiones y equipos que están conectados a ese sistema.

En segundo lugar, si la válvula se queda abierta, la presión en el sistema puede caer por debajo de los niveles requeridos para su correcto funcionamiento. Esto puede afectar el rendimiento de los equipos y generar fallos en su operación.

Otro problema que puede ocurrir cuando la válvula reguladora de presión falla es la pérdida de eficiencia energética. Si la presión no se mantiene constante, el sistema puede requerir más energía para funcionar correctamente. Esto significa un mayor consumo de electricidad o combustible, lo que se traduce en un gasto adicional.

Por último, pero no menos importante, si la válvula no se repara o reemplaza a tiempo, puede haber riesgos para la seguridad. La alta presión puede generar fugas en las tuberías, lo que aumenta el riesgo de incendios o explosiones. Además, los equipos pueden verse afectados y causar lesiones a los operadores o usuarios.

En resumen, cuando la válvula reguladora de presión falla, se pueden generar diversos problemas, como daños en las tuberías y equipos, pérdida de eficiencia energética y riesgos para la seguridad. Por eso es importante realizar un mantenimiento regular de estos componentes y realizar las reparaciones necesarias a tiempo.

¿Qué pasa si la válvula de alivio no funciona?

La válvula de alivio es un componente esencial en los sistemas de tuberías y maquinaria. Su función principal es evitar que la presión en una tubería o equipo exceda los límites seguros preestablecidos. Si la válvula de alivio no funciona correctamente, pueden surgir una serie de problemas que pueden poner en peligro la seguridad del sistema y de las personas involucradas.

Uno de los problemas más comunes que pueden ocurrir cuando la válvula de alivio no funciona es el aumento de la presión en el sistema. Sin una válvula de alivio funcional, la presión podría acumularse y superar los límites seguros, lo que resultaría en daños a las tuberías y equipos, e incluso provocar la explosión de los mismos.

Otro problema que puede ocurrir es la falta de regulación de la presión. Las válvulas de alivio son responsables de mantener una presión constante y segura en el sistema. Si la válvula no está funcionando correctamente, la presión en el sistema puede fluctuar y ser inestable, lo que podría afectar negativamente el rendimiento de la maquinaria y los procesos en general.

Además, si la válvula de alivio no funciona como debería, puede haber una acumulación de calor en el sistema. Las altas presiones pueden generar altas temperaturas, lo que puede resultar en un riesgo de incendio o explosión. También puede haber problemas de fugas, ya que la presión no se está controlando adecuadamente y puede causar daños en las conexiones y juntas de las tuberías.

En resumen, si la válvula de alivio no funciona correctamente, puede haber un aumento peligroso de la presión en el sistema, falta de regulación de la presión, acumulación de calor y riesgo de incendio o explosión. Es fundamental garantizar el buen funcionamiento de las válvulas de alivio mediante un mantenimiento regular y una inspección periódica para evitar estos problemas y garantizar la seguridad en los sistemas de tuberías y maquinaria.

¿Qué función hace la válvula de presión?

La válvula de presión es un componente clave en sistemas de flujo de líquidos y gases. Su función principal es regular y controlar la presión dentro de un sistema o equipo. Esta válvula actúa como una barrera de seguridad, asegurando que la presión no supere los niveles permitidos, evitando así posibles daños o averías en el sistema. Además, la válvula de presión permite el flujo unidireccional, evitando que el líquido o gas se mueva en la dirección opuesta.

Existen diferentes tipos de válvulas de presión, cada una diseñada para un propósito específico. Por ejemplo, las válvulas de alivio de presión se utilizan para liberar el exceso de presión cuando esta supera un límite preestablecido. Estas válvulas son muy importantes para evitar posibles explosiones o abultamientos en equipos o sistemas. Por otro lado, las válvulas de regulación de presión se utilizan para mantener la presión dentro de un rango determinado, garantizando un funcionamiento óptimo del sistema.

Además de regular la presión, la válvula de presión también puede tener otras funciones. Algunas válvulas se utilizan para bloquear el flujo de líquidos o gases, actuando como una especie de interruptor. Otras válvulas se utilizan para medir la presión en un sistema o equipo, proporcionando datos importantes para el control y monitoreo del sistema. También, en ciertos casos, la válvula de presión puede actuar como un regulador de caudal, permitiendo ajustar la velocidad del flujo de líquidos o gases en el sistema.

En resumen, la función principal de la válvula de presión es regular y controlar la presión en un sistema. Proporciona seguridad al evitar que la presión supere límites peligrosos, asegurando el correcto funcionamiento y protegiendo los equipos y sistemas de posibles daños. Además, las válvulas de presión también pueden tener otras funciones como bloquear el flujo, medir la presión y regular el caudal. Es importante seleccionar la válvula adecuada para cada aplicación, teniendo en cuenta sus características y especificaciones técnicas.

¿Cómo comprobar el correcto funcionamiento de la válvula reguladora de presión?

La válvula reguladora de presión es un componente vital en cualquier sistema de plomería o gas. Se encarga de regular la presión del fluido, asegurando que ésta se mantenga dentro de los límites seguros. Una válvula dañada o mal funcionamiento puede causar problemas como fugas, caídas de presión o incluso explosiones. Por eso, es importante saber cómo comprobar su correcto funcionamiento.

Primero, debes cerrar la válvula de suministro de agua o gas, dependiendo del caso, para evitar que fluya fluido durante la comprobación. Luego, conecta un manómetro al punto de prueba de la válvula. Este dispositivo te permitirá medir la presión del fluido antes y después de la válvula.

Una vez el manómetro esté conectado, abre lentamente la válvula de suministro y observa la lectura en el manómetro. La presión debería aumentar gradualmente hasta alcanzar el valor deseado. Si la presión aumenta demasiado rápido o supera el valor establecido, puede indicar una obstrucción en la válvula o un defecto en su mecanismo de regulación.

Después de establecer la presión deseada, mantén la válvula abierta por unos minutos y observa si hay fluctuaciones inusuales en la lectura del manómetro. Si la presión cae gradualmente o aumenta bruscamente, esto puede ser señal de una falla en la válvula reguladora de presión.

Finalmente, debes cerrar lentamente la válvula de suministro y observar si la presión disminuye rápidamente. Si lo hace, puede ser indicativo de una fuga en la válvula o en el sistema de plomería o gas.

En resumen, para comprobar el correcto funcionamiento de una válvula reguladora de presión, debes cerrar la válvula de suministro, conectar un manómetro, abrir lentamente la válvula de suministro, observar la lectura del manómetro, mantener la válvula abierta por unos minutos y observar si hay fluctuaciones en la lectura, cerrar lentamente la válvula de suministro y observar si la presión disminuye rápidamente.

Compresor Gas

Teoria de Los Motores Termicos - Turbinas de Gas Compresores Sobrealimentacion

Regulador de gas controlador de presión de aire Vertical monofásico de cuatro vías 220V 8Kg herramienta neumática mecánica Fb-30

- AIRE ACONDICIONADO: Cuando se usa en un compresor de aire, el interruptor de presión de aire puede ajustar el estado de arranque y parada del compresor de aire. Al mismo tiempo, el compresor de aire se detiene y se detiene ajustando la presión en el tanque de almacenamiento de aire.

- MATERIALES DE ALTA CALIDAD: Esta herramienta neumática está hecha de hierro + cobre + plástico, que es fácil de usar durante la vida útil real.

- MANTENIMIENTO DE LA MÁQUINA: Al mantener la máquina, el aire acondicionado puede evitar que la máquina funcione todo el tiempo sin dañarla fácilmente.

- GARANTÍA DE CALIDAD: Fabricado de acuerdo con estrictos estándares de control de calidad, el diseño del controlador de presión de aire se ha mejorado para mejorar la durabilidad.

- MODO ELÉCTRICO: El controlador de presión de aire admite el modo eléctrico y tiene un factor de seguridad alto.

4 x AAB Spray de Aire Comprimido 400ml para Limpiar Teclados, Ordenadores, Copiadoras, Cámaras, Impresoras y Otros Equipos Eléctricos, Efectividad Limpieza sin CFC's, Eliminación de Polvo

- Perfecto espray de aire comprimido: limpiador de gas comprimido para la limpieza de teclados, PC, teclados, pantallas, consolas de juegos, fotocopiadoras, carcasas de ordenador y otros dispositivos.

- ✅ Limpieza sin contacto - El limpiador a presión de aire para eliminar polvo, manchas y líquidos en lugares de difícil acceso. No reacciona con otros materiales.

- Extensión de pulverización: el spray viene con boquilla adicional para limpiar incluso las zonas más difíciles.

- Dispositivos limpios: para la aplicación sin dejar residuos, utilizar el limpiador de gas comprimido en posición vertical. No deja marcas en tu equipo.

- Pulverizador de frío: si el recipiente se da la vuelta, funciona como un spray de aire comprimido AAB Cooling como un spray frío.

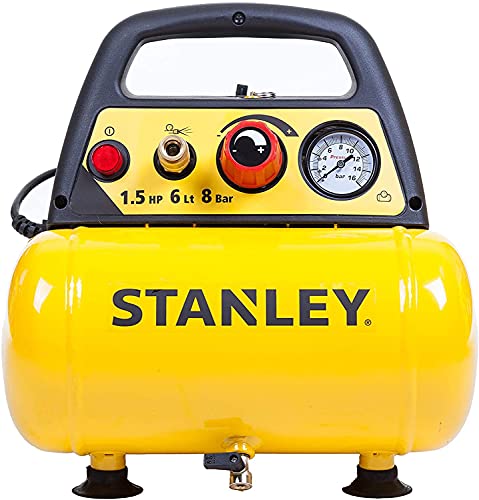

Stanley DN200/8/6 - Compresor de aire

- Compresor de pistón, 8 bar de presión

- De facil uso gracias al encendido on/off en el panel de control con manometro de rapida lectura

- Dotado de gancho para colgar accesorios

- Grifo de purga de esfera, profesional, con paso aumentado para evitar obstrucciones y bloqueo

- Aire aspirado (lts/min): 180