¿Qué función cumple el CO2 en la soldadura MIG?

El CO2, también conocido como dióxido de carbono, es utilizado en la soldadura MIG como un gas de protección. Este gas es crucial para proteger el cordón de soldadura de impurezas y contaminantes presentes en el aire, que podrían afectar la calidad de la soldadura.

La función principal del CO2 en la soldadura MIG es crear una atmósfera inerte alrededor del arco de soldadura. Este gas evita que el oxígeno, el nitrógeno y otros gases en el aire entren en contacto con el cordón de soldadura mientras se está realizando el proceso.

Al crear una atmósfera de protección, el CO2 garantiza una soldadura más limpia y de mayor calidad. Cuando el cordón de soldadura está expuesto al oxígeno y otros gases, se pueden formar inclusiones que debilitan el material y comprometen su resistencia. Con el CO2 presente, se minimiza la formación de estas inclusiones y se aumenta la robustez del cordón de soldadura.

Otra función importante del CO2 en la soldadura MIG es la refrigeración del arco de soldadura. Este gas ayuda a reducir la temperatura del arco, evitando que se sobrecaliente y garantizando una soldadura más estable y controlada.

En resumen, el CO2 desempeña varias funciones fundamentales en la soldadura MIG. Este gas protege el cordón de soldadura de impurezas, crea una atmósfera inerte para evitar la formación de inclusiones y garantiza una soldadura de alta calidad. Además, refrigera el arco de soldadura para mantener una temperatura adecuada durante el proceso. Su utilización es esencial para obtener resultados óptimos en la soldadura MIG.

¿Qué hace el CO2 en la soldadura?

El CO2 es un gas utilizado ampliamente en el proceso de soldadura. Este gas tiene diversas funciones y características que lo hacen ideal para este tipo de actividad.

En primer lugar, el CO2 actúa como un agente de protección durante el proceso de soldadura. Cuando se realiza la soldadura, se genera calor intenso que puede dañar o contaminar la unión de los elementos a soldar. El CO2 se encarga de crear un ambiente inerte alrededor de la zona de soldadura, evitando que el oxígeno o cualquier otro agente externo cause deformaciones o impurezas en la unión.

Otra función importante del CO2 es la de estabilizar el arco eléctrico que se genera durante la soldadura. Este arco es esencial para fundir los metales y garantizar una unión fuerte y duradera. El CO2, al ser un gas con alta conductividad eléctrica, permite que el arco se mantenga estable y continuo a lo largo de la soldadura. De esta manera, se logra una mayor precisión y control en el proceso de soldadura.

Además, el CO2 también proporciona una protección adicional al enfriar rápidamente la zona de soldadura. Durante la soldadura, el calor generado puede provocar deformaciones o grietas en los metales. El CO2, al ser un gas frío, ayuda a enfriar la zona de soldadura de manera rápida y uniforme, evitando así posibles problemas en la resistencia y la apariencia de la unión.

En resumen, el CO2 cumple un papel fundamental en la soldadura, actuando como agente de protección, estabilizador del arco eléctrico y enfriador de la zona de soldadura. Su uso garantiza una soldadura de calidad, con uniones fuertes y duraderas.

¿Qué es CO2 en soldadura MIG?

La soldadura MIG (Metal Inert Gas) es un proceso de soldadura que utiliza un arco eléctrico entre un electrodo consumible y la pieza de trabajo. Uno de los gases que se utiliza en este proceso es el CO2 (dióxido de carbono).

El CO2 es un gas inodoro, incoloro y no inflamable que se encuentra de forma natural en la atmósfera. En el caso de la soldadura MIG, se utiliza como gas de protección para evitar la contaminación del metal fundido durante el proceso de soldadura.

El CO2 actúa como un escudo protector entre el electrodo y el metal fundido, evitando la oxidación y la formación de impurezas. Este gas ayuda a mantener un ambiente estable en la zona de soldadura, reduciendo la posibilidad de defectos y asegurando una conexión sólida y duradera.

Además de su función como gas de protección, el CO2 también contribuye a la formación de arcos más estables y una mayor penetración en la soldadura. Esto se debe a su alta conductividad eléctrica y capacidad de ionización, lo que permite una transferencia de metal más eficiente durante el proceso.

Es importante señalar que el CO2 no es el único gas utilizado en la soldadura MIG. Típicamente se utiliza en combinación con otros gases, como el argón, para obtener mejores resultados en diferentes tipos de materiales y aplicaciones.

En resumen, el CO2 en la soldadura MIG es un gas de protección que ayuda a mantener un ambiente estable, evita la contaminación y contribuye a una soldadura más eficiente y de mayor calidad.

¿Cuál es el mejor gas para soldar con MIG?

La elección del gas adecuado para soldar con MIG es crucial para obtener resultados de calidad en tus proyectos de soldadura. El gas es utilizado en el proceso de soldadura MIG para proteger el charco de soldadura de la contaminación del aire, lo que ayuda a producir soldaduras limpias y fuertes.

Existen varios gases que se pueden utilizar en la soldadura MIG, pero uno de los más populares es el gas de protección compuesto por argón y dióxido de carbono, conocido como mezcla de argón y CO2. Esta mezcla ofrece una buena estabilidad del arco y permite una mayor penetración en la soldadura.

Otro gas comúnmente utilizado es el argón puro, que proporciona una excelente protección contra la contaminación atmosférica. El argón puro se utiliza principalmente en la soldadura de acero inoxidable y aluminio, ya que ayuda a reducir la formación de óxido y la porosidad en el cordón de soldadura.

Por otro lado, el dióxido de carbono puro es una opción más económica y se utiliza principalmente en la soldadura de acero al carbono. Sin embargo, este gas tiende a generar más salpicaduras y una menor calidad de arco en comparación con las mezclas de argón.

En resumen, el mejor gas para soldar con MIG dependerá del tipo de material que estés soldando y del resultado deseado. La mezcla de argón y dióxido de carbono es una opción versátil y ampliamente utilizada, mientras que el argón puro y el dióxido de carbono puro también tienen sus aplicaciones específicas. Es importante tener en cuenta las características de cada gas y elegir el más adecuado para garantizar una soldadura de calidad y duradera.

¿Qué gases se utilizan en el proceso de soldadura tipo MIG?

El proceso de soldadura tipo MIG utiliza distintos gases para asegurar que la unión sea sólida y de calidad. Uno de los gases más utilizados en este tipo de soldadura es el dióxido de carbono (CO2), que se utiliza como gas de protección y también facilita el arco eléctrico entre el metal y la herramienta de soldadura.

Otro gas comúnmente utilizado es el argón, que se utiliza como gas de protección en soldaduras de aluminio y acero inoxidable. El argón ayuda a prevenir la oxidación del material durante el proceso de soldadura.

El uso de gases de protección en la soldadura tipo MIG es importante para proteger el cordón de soldadura de contaminantes atmosféricos durante el proceso de fusión. Estos gases, como el dióxido de carbono y el argón, crean una atmósfera protectora alrededor del arco de soldadura, evitando la formación de escoria y la contaminación del metal fundido.

Además del dióxido de carbono y el argón, también se pueden utilizar mezclas de gases en el proceso de soldadura MIG. Por ejemplo, una mezcla comúnmente utilizada es la de dióxido de carbono y argón, conocida como mezcla de CO2 y argón. Esta mezcla proporciona una mejor protección contra la oxidación y mejora la calidad del cordón de soldadura.

En resumen, en el proceso de soldadura tipo MIG se utilizan diferentes gases, como el dióxido de carbono y el argón, para asegurar una soldadura de calidad y proteger el material de la oxidación y la contaminación atmosférica. Las mezclas de gases también son utilizadas para mejorar los resultados de la soldadura.

Ángulo Escuadra Cartabón

Juego de Reglas Escolares - Regla de 20 cm - Escuadra de 45° - Cartabón de 60° - Transportador de Ángulos 180° - Material de Plástico Resistente - Keyroad

- REGLA DE 20 CM: Incluye escala graduada en centímetros que te permite medir con precisión hasta un tamaño máximo de 20 cm. Aunque está pensada como material escolar, también se ajusta a perfiles como diseñadores, artistas, estudiantes de dibujo técnico.

- ESCUADRA Y CARTABÓN: Este set de reglas escolares cuenta con una escuadra de 45° y un cartabón de 60°. Perfectas para trazar líneas precisas, medir las distancias y calcular los ángulos gracias a estar graduadas en centímetros.

- TRANSPORTADOR DE ÁNGULOS: Por último, nuestro transportador de ángulos de 180° es la pieza que no podía faltar en este juego de reglas de dibujo. También graduado en centímetros, equilibrada con el 9 en el medio y 8 cm a cada lado.

- MATERIAL ESCOLAR: Este completo pack de reglas está fabricado con plástico resistente y transparente. Por su ligereza, es perfecto para llevarlo contigo en la mochila cuando toque clase de dibujo técnico o tengas que emplear mediciones precisas.

- KEYROAD: Nos hemos especializado en utilizar material de alta calidad y diseños ergonómicos en cada uno de nuestros productos escolares. Esto nos ha convertido en uno de los mejores fabricantes y distribuidores del mundo desde que empezamos en 2008.

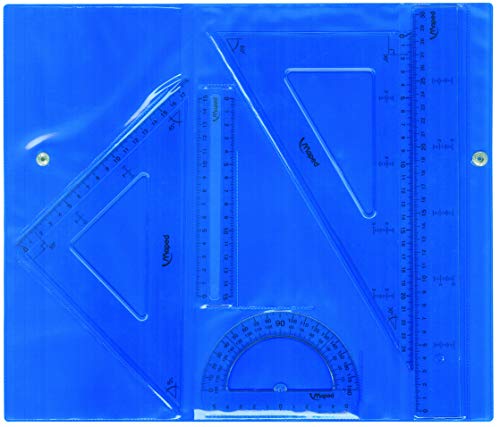

Maped - Reglas Escolares - Irrompible - Maxi Kit de 4 Piezas - 1 Regla de 30 cm, 1 Cartabón de 60°, 1 Escuadra de 45° y 1 Transportador de 180° - Material Duradero PET - Diseño Técnico

- MATERIAL DE CALIDAD: Todos los artículos que ponemos a tu disposición están fabricados para que te acompañen todo el tiempo posible. La durabilidad y la seguridad son dos requisitos clave que cumplen el material escolar y de oficina.

- LISTOS PARA EL COLE: En Maped encontrarás todo el material escolar necesario para equipar a los más pequeños de la casa. Podrás elegir entre una gama de últimos diseños y variedades de material de papelería, accesorios para pintar o complementos.

- EL MUNDO EN SUS MANOS: Sin duda alguna es en la infancia cuando todos empezamos a desarrollar la creatividad y necesitamos reforzar la confianza. Con nuestros productos buscamos animar a los más pequeños a confiar en ellos mismos mientras disfrutan.

- LÍNEA MAPED: Aunque somos la gama clásica, apostamos por renovarnos y adaptarnos a los nuevos tiempos. Entre las diferentes colecciones contamos con: mini cute, nightfall, pastel, color, escolar, escritura, oficina enmarcado y trade marketing.

- SOBRE NOSOTROS: Brindarle a cada niño el poder de cambiar el mundo con sus manos es la razón de ser de Maped. Con nuestros valores de espíritu pionero, responsabilidad y compromiso ciudadano trasladamos nuestro carácter creativo y comprometido.

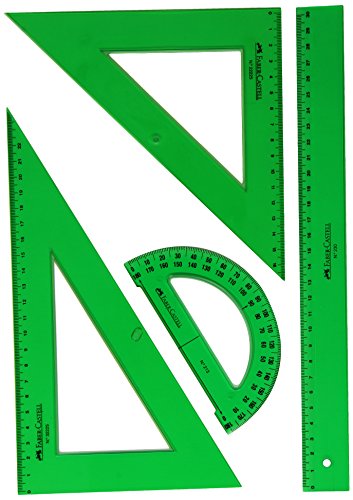

Faber-Castell 65021 - Pack escolar con escuadra, cartabón, regla y semicírculo, color verde

- Compuesto por una escuadra, un cartabón, una regla y un semicírculo

- Juego de dibujo

- Incluye una funda para poder guardarlo

- Muy útil en la escuela y en tu hogar

Maped- Juego Broche, 5 Unidades: 2 Reglas, dos escuadras y un cartabón, Color Variado (897112), Plástico

- MATERIAL DE CALIDAD: Todos los artículos que ponemos a tu disposición están fabricados para que te acompañen todo el tiempo posible. La durabilidad y la seguridad son dos requisitos clave que cumplen el material escolar y de oficina.

- LISTOS PARA EL COLE: En Maped encontrarás todo el material escolar necesario para equipar a los más pequeños de la casa. Podrás elegir entre una gama de últimos diseños y variedades de material de papelería, accesorios para pintar o complementos.

- EL MUNDO EN SUS MANOS: Sin duda alguna es en la infancia cuando todos empezamos a desarrollar la creatividad y necesitamos reforzar la confianza. Con nuestros productos buscamos animar a los más pequeños a confiar en ellos mismos mientras disfrutan.

- LÍNEA MAPED: Aunque somos la gama clásica, apostamos por renovarnos y adaptarnos a los nuevos tiempos. Entre las diferentes colecciones contamos con: mini cute, nightfall, pastel, color, escolar, escritura, oficina enmarcado y trade marketing.

- SOBRE NOSOTROS: Brindarle a cada niño el poder de cambiar el mundo con sus manos es la razón de ser de Maped. Con nuestros valores de espíritu pionero, responsabilidad y compromiso ciudadano trasladamos nuestro carácter creativo y comprometido.

Diferencia

Encuentra las diferencias para adultos: 52 imágenes a color con más de 370 diferencias por encontrar

Las diferentes 1 - El club secreto del patio (Jóvenes lectores)

Diferente (Campaña edición limitada) (CAMPAÑAS)

Diferente (MAXI)

Escuadra

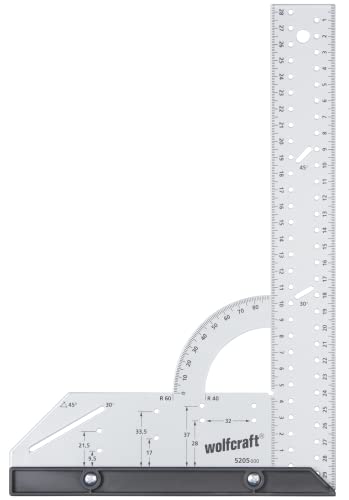

wolfcraft Escuadra universal, 5205000, Para medir, trazar, dibujar y hacer cortes guiados

- Ángulo plano, escala de medición angular, trazador paralelo, patrón trazador y guía de orificios para bisagras tipo cazoleta en un solo aparato

- Tope de plástico extraíble para un trazado preciso en la superficie o el canto

- Modelo de metal de calidad con graduación en ambos lados

- Marca: Wolfcraft

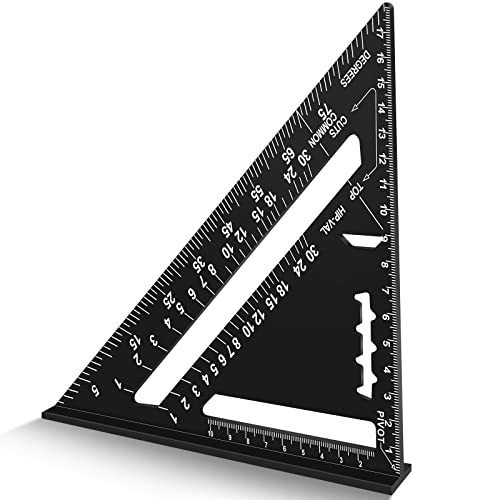

Escuadra carpintero,180 mm Escuadras Metalicas,Multifuncional Regla Triangular Métrica de Aluminio,Herramientas de Carpintero para Medir, Marcar, Cortar,herramientas bricolaje

- Material de alta calidad: hecho de aleación de aluminio de alta calidad, alta dureza, negro mate, buena mano de obra, prevención efectiva de la reflexión de luz fuerte, no es fácil de oxidar y desgastar, no es fácil de romper, sólido y duradero. Adecuado para carpintería, marcos, regulaciones de ángulo, juntas oblicuas, almohadillas, guías de sierra, soportes de carpintería y guías de corte de bordes

- Ahorro de tiempo: el ángulo métrico es la regla, el ángulo de parada, el itinerario y el ángulo. Con esta herramienta de carpintería, ahorras mucho tiempo y energía. La perspectiva general que ofrecemos para su proyecto. La fabricación precisa del ángulo del Carpintero garantiza una medición precisa del ángulo y la longitud, en milímetros y centímetros.

- ¡Trabajo eficiente: Grupo de reglas, contorno de ángulo, regla de vernier, regla de ángulo y ayuda de perforación - ¡ la herramienta de carpintería más universal! ¡¡ herramientas sólidas marcadas por perforación, alta precisión milimétrica y fuerte practicidad! ¡¡ herramientas de carpintería multifuncionales! Es muy adecuado para 10 aplicaciones, como vías de madera, nivelación y búsqueda de laderas en techos.

- Imprescindible profesional: muy adecuado para profesionales y hágalo usted mismo, es imprescindible para cualquier caja de herramientas. El Centro del triángulo del carpintero es un marco gráfico auxiliar hueco que le permite dibujar líneas y gráficos rápidamente en la tabla, y los bordes fijos prácticos se pueden conectar a la tabla, por lo que puede hacer fácilmente cortes horizontales o oblicuos sin moverse a la izquierda y a la derecha. Mejorar la precisión de Corte.

- Regalo: esta herramienta multifuncional hace que su trabajo sea más fácil y es un regalo artesano ideal. Es probable que tu amada lo haga él mismo, pero aún no tiene herramientas de medición y planificación en el sitio de construcción. ¡¡ este cuerno metálico con plantilla de agujero es un hermoso regalo de herramientas de madera que complacerá a profesionales y entusiastas del bricolaje!

Zenakio Escuadra Carpintero 12-EN-1 - Kit Completo Escuadras Metalicas Carpintero (set de 2) - Escuadra Metalica 185mm + Herramienta de Medir 300mm - Escuadra Combinada 1 Para Bricolaje

- EL KIT 12-EN-1: El kit de escuadra de carpintero Zenakio es multifuncional: transportador de angulos, regla rodante profesional, plantilla de corte, herramienta de trazado, gramil; es el set perfecto de bricolaje profesional ¡Perfecto tanto para los profesionales como para los manitas, este kit te acompaña para trabajar la madera de una manera rápida y precisa! Nuestro kit está formado por una escuadra de carpinteria + escuadra combinada + manual

- ESCUADRA Y CARTABON - 185mm: Metalica de alta calidad, 100% aluminio, te guía en tus cortes con sierra - Es polivalente: regla, transportador de angulo, gramil, escuadra de angulo - Con una longitud de 18,5 cm, la escuadra y cartabon metalico es práctica y duradera: usa el punto de pivote, el transportador, la regla multifuncional deslizante para medir los ángulos y la guía y el gramil para trazar las rectas ¡La tabla de conversión te permite trabajar con cm e inch!

- ESCUADRA COMBINADA CON CABEZAL CUADRADO AJUSTABLE: De acero inoxidable premium, está compuesta por una regla metalica de 300mm, un cabezal cuadrado con tuerca ajustable firme y precisa, unas escuadras angulo 45º y 90º, un gramil para carpintero y mini nivel burbuja resistente a los golpes; La escuadra con medidor de angulo te brinda un amplio abanico de usos, esta herramienta de medir permite un trazado y una medición precisa de ángulos, haz tus tareas de bricolaje con total sencillez

- MEDICIONES MULTIDIMENSIONALES PRECISAS: Gracias a tus herramientas carpinteria Zenakio, marca rápidamente tus líneas de corte y corta con precisión. La tabla de conversión CM/Inch simplifica tu trabajo y te brinda una medición polivalente gracias a las equivalencias - Disfruta de una medición multifuncional: nivel, medida de ángulos a 90º, 45º; puede servir de indicador de pestaña, de altura o de profundidad

- MÁXIMA RAPIDEZ: Gracias a tu escuadra universal + regla triangular, ¡gana rapidez en tu trabajo con la madera y en tus obras! El kit de herramientas de carpinteria te permite ir mucho más rápido a la hora de medir y trazar ángulos o tomar medidas precisas fácilmente - Perfecto tanto para profesionales como para manitas, regala este objeto imprescindible entre las herramientas bricolaje profesional: incluye un manual de uso con vídeos tutoriales para acompañarte en tus tareas

Escuadra Carpintero 180mm, Escuadra Combinada 300mm, Metalicas Carpintero con Nivel de Burbuja,Lápiz Metálico e 12 minas de lápiz para carpintero medir y marcar

- 【Juego de Reglas de ángulos de Carpintero】: El Carpenter's Angle Ruler Set contiene una regla triangular y una combinación de ángulos, así como un lápiz con 12 recambios de lápiz de diferentes colores para usar en diferentes objetos. Regla de Triángulo es la herramienta perfecta para que pueda medir y marcar objetos con precisión para satisfacer sus diferentes necesidades.

- 【Regla Triangular Engrosada】: Regla Escuadra Combinada tiene una longitud total de medición de 18 cm y puede medir de 0 ° a 90 °, también puede dibujar líneas horizontales, ángulos iguales y líneas verticales paralelas, con agujeros de 3-15 mm de diámetro para un trabajo de perforación sencillo y rápido, así como establecer dentados y dibujar círculos para marcar tableros de dibujo.

- 【Regla de ángulos Combinada con Tuerca Ajustable】: La Escuadra Metalica tiene una longitud de medición completa de 30 cm y puede medir ángulos de 45 ° la tuerca en la parte superior es ajustable y se puede mover a voluntad,lo que hace que la medición sea más conveniente. La burbuja horizontal del Regla Escuadra Combinada es menos probable que se escape, ayudando a una medición más precisa,El pasador de trazado oculto en la parte inferior es un diseño extraíble que no se raya cuando se utiliza.

- 【Material de Alta Calidad y Duradero】: Regla de Triángulo está hecho de aleación de aluminio de alta calidad, alta dureza, resistencia a la corrosión, no es fácil de oxidar y desgastar, robusto y duradero, escalas delantera y trasera claras y nítidas, proceso de láser negro, previene eficazmente la reflexión, la burbuja horizontal fluorescente de Cuadrado de Carpintero no es fácil de filtrar.

- 【Ampliamente Utilizado】:Regla Escuadra Combinada de Carpintero es ampliamente aplicable, adecuado para herramientas de medición de marcado de madera, puede ayudarlo a medir desde múltiples ángulos, Escuadra de Carpintero Profesional es conveniente y práctico, herramienta de medición multifuncional, ahorre su tiempo y mejore la eficiencia del trabajo.

escuadra cartabón y transportador de ángulos

Juego de Reglas Escolares - Regla de 15 cm - Escuadra de 45° - Cartabón de 60° - Transportador de Ángulos 180° - Material de Plástico Resistente - Keyroad

- REGLA DE 15 CM: Incluye escala graduada en centímetros que te permite medir con precisión hasta un tamaño máximo de 15 cm. Aunque está pensada como material escolar, también se ajusta a perfiles como diseñadores, artistas, estudiantes de dibujo técnico.

- ESCUADRA Y CARTABÓN: Este set de reglas escolares cuenta con una escuadra de 45° y un cartabón de 60°. Perfectas para trazar líneas precisas, medir las distancias y calcular los ángulos gracias a estar graduadas en centímetros.

- TRANSPORTADOR DE ÁNGULOS: Por último, nuestro transportador de ángulos de 180° es la pieza que no podía faltar en este juego de reglas de dibujo. También graduado en centímetros, equilibrada con el 9 en el medio y 8 cm a cada lado.

- MATERIAL ESCOLAR: Este completo pack de reglas está fabricado con plástico resistente y transparente. Por su ligereza, es perfecto para llevarlo contigo en la mochila cuando toque clase de dibujo técnico o tengas que emplear mediciones precisas.

- KEYROAD: Nos hemos especializado en utilizar material de alta calidad y diseños ergonómicos en cada uno de nuestros productos escolares. Esto nos ha convertido en uno de los mejores fabricantes y distribuidores del mundo desde que empezamos en 2008.

Maped 227835 - Kit trazado 4+1, regla de 30 cm, cartabón, escuadra, transportador y regla 20 cm, Colores Surtidos

- MATERIAL DE CALIDAD: Todos los artículos que ponemos a tu disposición están fabricados para que te acompañen todo el tiempo posible. La durabilidad y la seguridad son dos requisitos clave que cumplen el material escolar y de oficina.

- LISTOS PARA EL COLE: En Maped encontrarás todo el material escolar necesario para equipar a los más pequeños de la casa. Podrás elegir entre una gama de últimos diseños y variedades de material de papelería, accesorios para pintar o complementos.

- EL MUNDO EN SUS MANOS: Sin duda alguna es en la infancia cuando todos empezamos a desarrollar la creatividad y necesitamos reforzar la confianza. Con nuestros productos buscamos animar a los más pequeños a confiar en ellos mismos mientras disfrutan.

- LÍNEA MAPED: Aunque somos la gama clásica, apostamos por renovarnos y adaptarnos a los nuevos tiempos. Entre las diferentes colecciones contamos con: mini cute, nightfall, pastel, color, escolar, escritura, oficina enmarcado y trade marketing.

- SOBRE NOSOTROS: Brindarle a cada niño el poder de cambiar el mundo con sus manos es la razón de ser de Maped. Con nuestros valores de espíritu pionero, responsabilidad y compromiso ciudadano trasladamos nuestro carácter creativo y comprometido.

Maped - Reglas Escolares - Irrompible - Maxi Kit de 4 Piezas - 1 Regla de 30 cm, 1 Cartabón de 60°, 1 Escuadra de 45° y 1 Transportador de 180° - Material Duradero PET - Diseño Técnico

- MATERIAL DE CALIDAD: Todos los artículos que ponemos a tu disposición están fabricados para que te acompañen todo el tiempo posible. La durabilidad y la seguridad son dos requisitos clave que cumplen el material escolar y de oficina.

- LISTOS PARA EL COLE: En Maped encontrarás todo el material escolar necesario para equipar a los más pequeños de la casa. Podrás elegir entre una gama de últimos diseños y variedades de material de papelería, accesorios para pintar o complementos.

- EL MUNDO EN SUS MANOS: Sin duda alguna es en la infancia cuando todos empezamos a desarrollar la creatividad y necesitamos reforzar la confianza. Con nuestros productos buscamos animar a los más pequeños a confiar en ellos mismos mientras disfrutan.

- LÍNEA MAPED: Aunque somos la gama clásica, apostamos por renovarnos y adaptarnos a los nuevos tiempos. Entre las diferentes colecciones contamos con: mini cute, nightfall, pastel, color, escolar, escritura, oficina enmarcado y trade marketing.

- SOBRE NOSOTROS: Brindarle a cada niño el poder de cambiar el mundo con sus manos es la razón de ser de Maped. Con nuestros valores de espíritu pionero, responsabilidad y compromiso ciudadano trasladamos nuestro carácter creativo y comprometido.

Faber-Castell 65021 - Pack escolar con escuadra, cartabón, regla y semicírculo, color verde

- Compuesto por una escuadra, un cartabón, una regla y un semicírculo

- Juego de dibujo

- Incluye una funda para poder guardarlo

- Muy útil en la escuela y en tu hogar

Escuadra Lijadora Rotorbital

Lijadora rotorbital 125mm marca Makita

- Lijadoras orbitales modelo Lijadora rotorbital 125mm

- Lijadora rotorbital 125mm de la marca Makita

- Makita. Los productos de esta marca están fabricados con los materiales de la mejor calidad.

DeWalt DWE6423-QS - Lijadora Rotorbital 280W-Ø125mm-12.000 Opm Electrónica, 280 W, 230 V, Negro, Amarillo

- Potencia: 230 W

- Órbitas por minuto 8.000-12.000 opm

- Tamaño de órbita 2.6 mm

- Tamaño de papel 125 mm

- Peso 1.3 kg

Makita BO5030 - Lijadora Rotorbital 125Mm 300W

- Interruptor recubierto de goma para evitar la entrada de polvo y así alargar la vida del mismo

- Soporte de bolsa de papel totalmente cerrado para evitar cualquier mala posición de la bolsa

- Potencia de 300 W, 8 aberturas para una recogida del polvo efectiva

- Velocidad de rotación: 12.000 rpm, vibraciones por min: 24000 vpm

Werku WK500290, Lijadora Circular Rotorbital Neumática, Calidad Profesional, Disco 150 mm, Órbita 5 mm, Incluye Manguera Aspiración

- Compresor mínimo recomendado de 2 CV y 100 litros, presión de trabajo de 4-5 bar, presión máxima de 6 bar, rosca de entrada de aire de BSP 1/4", consumo de aire de 100 litros por minuto, revoluciones de 10500 por minuto, diámetro del disco de 150 mm y diámetro de la órbita de 5 mm

- Cuerpo de ABS composite, sistema de extracción compatible con aspirador, mango ergonómico y antideslizante, función de giro rotorbital, fijación del disco con velcro y regulador de presión con válvula de corte de aire integrada

- Incluye manguera de aspiración de 1 metro y manual de instrucciones en 7 idiomas (inglés, español, alemán, francés, italiano, neerlandés y portugués)

- Excelente estándar de calidad, durabilidad, resistencia, sostenibilidad, diseño e innovación tecnológica

- Incluye garantía de 3 años, con derecho a asesoramiento y reparaciones del Servicio Técnico Oficial de Werku

Mig Co2

Optimization of Process Parameters of MIG-Co2 Welding Process

Cilindro de gas con regulador mezcla de argón (82%) + CO2 (18%) 8 litros de gas de soldadura MIG/MAG TIG WIG.

Allgemeines, Bombona de gas Argon Co2 (MIX 82%-18%) Botella Co2 Argon gas para soldadura MIG MAG, Botella Argon Co2 tiene 10 años de legalización

- Botella de Argon Co2, válvula 21.8 x 1/14 DIN 477

- Botella gas capacidad: 8 litros 1.5 m3, presión máxima de funcionamiento: 150 bar

- Botella de Co2 Argon gas para soldadura mig mag

- Bombona gas Argon Co2 con dimensiones: diámetro 136 x 820 mm, Peso: aproximadamente 15 kg

- Botella Argon Co2 tiene 10 años de legalización

Reductor de presión IPOTOOLS Regulador de presión para equipos de soldadura de argón/CO2 gas inerte a MIG/MAG

- ► PRODUCTO: Reductor de presión co2 de alta calidad y robusto gas inerte de argón

- ► APLICACIÓN: Regulador de presión perfecto para aplicaciones profesionales MIG MAG TIG TIG

- ► PRESIÓN MÁXIMA / FLUJO: Manómetro de cilindro de válvula 0-315 bar │ Caudal: 0-30 litros/minuto

- ► CONEXIÓN DE BOTELLA: El reductor de presión Argon CO2 tiene la conexión estándar alemana │ W 21,8 x 1/14"│

- ► BANDA DE MANGUERA: El manómetro es adecuado para una conexión de manguera de 6-8mm

soldar tig con co2

Regulador de presión para gas de protección Argon/CO2 a soldadora MIG/MAG WIG

- Cuerpo de latón de alta calidad, diseño compacto, ideal para el montaje. Los robustos relojes de medición están lacados o engomados en el exterior y con diales blancos fáciles de leer.

- Los indicadores en el reductor de presión de CO2 están diseñados de forma clara. La regulación del regulador de presión se realiza con regulador giratorio. Presión máxima de la botella: 0-315 bar, caudal: 0-20 litros/minuto.

- El reductor de presión Argon/CO2 es un dispositivo de precisión compacto que no requiere mantenimiento. Reduce y regula la presión de gases para trabajos de soldadura. La válvula es ideal para la aplicación en MIG MAG y TIG.

- El regulador de presión argon CO2 tiene el conector estándar alemán W 21,8 x 1/14 pulgadas. Dos manómetros, uno para la presión de la botella y otro para la presión de salida.

- Aplicable a muchos tipos de gases, como argón, CO2. Herramienta profesional para uso comercial o ocasional. Ideal para muchas aplicaciones. Ligero y portátil.

Cilindro de gas con regulador mezcla de argón (82%) + CO2 (18%) 8 litros de gas de soldadura MIG/MAG TIG WIG.

Allgemeines, Bombona de gas Argon Co2 (MIX 82%-18%) Botella Co2 Argon gas para soldadura MIG MAG, Botella Argon Co2 tiene 10 años de legalización

- Botella de Argon Co2, válvula 21.8 x 1/14 DIN 477

- Botella gas capacidad: 8 litros 1.5 m3, presión máxima de funcionamiento: 150 bar

- Botella de Co2 Argon gas para soldadura mig mag

- Bombona gas Argon Co2 con dimensiones: diámetro 136 x 820 mm, Peso: aproximadamente 15 kg

- Botella Argon Co2 tiene 10 años de legalización

Botella Argon gas para soldadura TIG, botella de gas Argon tiene 10 años de legalización, botella de Argon gas para soldar

- Bombona gas argon, válvula 21,8 x 1/14 DIN 477 ✔️

- Botella gas para tig capacidad: 8 litros 1,5 m3, presión máxima de funcionamiento: 150 bar✔️

- Botella de argon gas para soldadura tig ✔️

- Botella argon con dimensiones: ø136 x 820 mm, Peso: aproximadamente 15 kg✔️