¿Qué grosor de electrodo usar?

En la industria de la soldadura, una de las decisiones más importantes es elegir el grosor adecuado del electrodo. El grosor del electrodo puede afectar directamente la calidad de la soldadura, la velocidad de trabajo y la duración de la vida útil del electrodo.

Para decidir el grosor adecuado del electrodo, es necesario tener en cuenta varios factores. El primero de ellos es el tipo de material que se va a soldar. Por ejemplo, si se va a soldar acero de baja aleación, se recomienda utilizar un electrodo con un grosor de alrededor de 3.2 mm. En cambio, si es acero inoxidable, se puede optar por un electrodo más delgado, de aproximadamente 2 mm.

Otro factor importante a considerar es el tamaño de la pieza a soldar. Si se trata de una pieza pequeña, se puede utilizar un electrodo más delgado, ya que se requiere una menor cantidad de corriente. Por otro lado, si la pieza es grande o si se necesita realizar soldaduras más profundas, se recomienda utilizar un electrodo más grueso.

Además del material y el tamaño de la pieza, también es relevante tener en cuenta el tipo de corriente a utilizar. Por ejemplo, si se va a realizar una soldadura con corriente continua, se puede optar por un electrodo más delgado. Sin embargo, si se va a utilizar corriente alterna, se recomienda utilizar un electrodo más grueso.

En resumen, elegir el grosor adecuado del electrodo es fundamental para obtener resultados de calidad en la soldadura. Es importante considerar el tipo de material, el tamaño de la pieza y el tipo de corriente a utilizar. Al tomar en cuenta todos estos factores, se puede asegurar una soldadura eficiente y duradera.

¿Cuál es el mejor electrodo para soldar perfiles delgados?

La elección del electrodo correcto es crucial para obtener resultados óptimos al soldar perfiles delgados. Estos materiales requieren de mayor precisión y cuidado debido a su menor espesor, por lo que es importante seleccionar el electrodo adecuado.

Una de las consideraciones principales es el tipo de electrodo a utilizar. Entre los más comunes se encuentran los electrodos revestidos de baja hidrógeno, también conocidos como electrodos E7018. Estos electrodos proporcionan una excelente resistencia a la fisuración y tienen un bajo contenido de hidrógeno, lo que hace que sean ideales para soldar perfiles delgados.

Además, la composición del electrodo también es importante. Los electrodos con un mayor contenido de carbono tienen una excelente penetración, lo que ayuda en la soldadura de perfiles delgados. Por otro lado, los electrodos con una mayor cantidad de silicio o manganeso proporcionan una mayor fluidez del metal de soldadura, lo que facilita la formación de cordones de soldadura uniformes.

Otra característica a tener en cuenta es el diámetro del electrodo. Para soldar perfiles delgados, es recomendable utilizar un electrodo con un diámetro más pequeño, como el de 2.5 mm. Esto permite un mayor control sobre la soldadura y reduce el riesgo de generar deformaciones o cortes no deseados.

Por último, la temperatura de trabajo también es un factor a considerar. Los perfiles delgados son más sensibles al calor, por lo que es importante soldar a una temperatura baja para evitar deformaciones o daños en la pieza. Esto se puede lograr ajustando la corriente de soldadura de acuerdo a las recomendaciones del fabricante del electrodo.

En resumen, para soldar perfiles delgados es necesario elegir el electrodo correcto. Los electrodos revestidos de baja hidrógeno, con una composición adecuada y un diámetro pequeño, son ideales para este tipo de trabajos. Además, soldar a baja temperatura es fundamental para obtener resultados óptimos.

¿Cuál es el electrodo más fácil de soldar?

La elección del electrodo adecuado es crucial para obtener buenos resultados en el proceso de soldadura. Existen diferentes tipos de electrodos en el mercado, cada uno con sus propias características y aplicaciones.

La facilidad de soldar dependerá en gran medida del tipo de electrodo que se utilice. **Algunos electrodos** son más fáciles de soldar que otros, especialmente para aquellos que están empezando en el mundo de la soldadura.

Uno de **los electrodos más fáciles de soldar** es el electrodo revestido E6013. Este tipo de electrodo es ampliamente utilizado debido a su facilidad de ignición y estabilidad de arco. Además, se puede utilizar con corriente alterna (AC) o corriente directa (DC), lo que lo hace muy versátil.

Otro **electrodo fácil de soldar** es el electrodo revestido E6011. Este tipo de electrodo es muy similar al E6013, pero se utiliza principalmente para soldadura de acero al carbono. También es fácil de encender y produce un arco estable, lo que facilita su uso para principiantes.

Un **tercer electrodo que es fácil de soldar** es el electrodo revestido E7018. Este electrodo es ideal para soldadura de acero de alta resistencia y se utiliza comúnmente en aplicaciones estructurales. Aunque puede requerir un poco más de habilidad, aún es considerado relativamente sencillo de usar.

En conclusión, cuando se busca **un electrodo fácil de soldar**, se pueden considerar opciones como el E6013, E6011 y E7018. Estos electrodos ofrecen facilidad de ignición, estabilidad de arco y son adecuados para diferentes aplicaciones de soldadura.

¿Cómo se selecciona el electrodo?

Seleccionar el electrodo correcto es crucial en muchas aplicaciones. Dos factores principales deben considerarse: el tipo de electrodo y la compatibilidad con el material que se va a soldar.

En primer lugar, el tipo de electrodo a seleccionar dependerá del proceso de soldadura utilizado. Si se utiliza un proceso de soldadura por arco, existen distintos tipos de electrodos disponibles, como electrodos con revestimiento rutílico, básico o celulósico. Cada tipo de electrodo tiene características y propiedades diferentes, que los hacen adecuados para diferentes aplicaciones.

En segundo lugar, es importante considerar la compatibilidad del electrodo con el material que se va a soldar. Algunos electrodos son más adecuados para su uso con ciertos tipos de metales, como el acero inoxidable o el aluminio, mientras que otros son más adecuados para la soldadura de metales ferrosos.

Además de estos factores principales, otros aspectos a tener en cuenta al seleccionar un electrodo son su diámetro, el tipo de corriente que se va a utilizar y la posición de soldadura. Estos detalles pueden influir en la elección del electrodo más adecuado para cada situación.

En resumen, para seleccionar el electrodo adecuado es necesario considerar el tipo de electrodo, la compatibilidad con el material a soldar, el diámetro, el tipo de corriente y la posición de soldadura. Teniendo en cuenta estos aspectos, se puede garantizar una soldadura de calidad y duradera.

¿Cuál es la mejor varilla para soldar?

La elección de la varilla para soldar adecuada es crucial para obtener un resultado de calidad en nuestros trabajos de soldadura. Hay diferentes tipos de varillas disponibles en el mercado, cada una con características y aplicaciones específicas.

Una varilla para soldar de calidad debe tener buenas propiedades de soldabilidad, resistencia y durabilidad. Además, es importante considerar el tipo de metal base a soldar, la técnica de soldadura a utilizar y las condiciones ambientales en las que se llevará a cabo el trabajo.

En este sentido, las varillas para soldar revestidas son muy populares, ya que ofrecen una protección adicional al metal fundido durante el proceso de soldadura. Estas varillas suelen estar cubiertas con un material que se funde y se convierte en una capa protectora, evitando así la oxidación y contaminación de la soldadura.

Existen diferentes tipos de revestimientos para las varillas de soldadura, entre ellos: electrodos de rutilo, básicos y celulósicos. Cada uno de ellos tiene diferentes aplicaciones y características, por lo que es importante conocer las necesidades específicas de nuestro proyecto antes de seleccionar la varilla adecuada.

Además del revestimiento, otro aspecto a considerar es el diámetro de la varilla. El diámetro correcto de la varilla dependerá del grosor del material a soldar. Es importante seleccionar el diámetro adecuado para asegurar una buena penetración y una soldadura de calidad.

En resumen, la elección de la mejor varilla para soldar dependerá de las características del proyecto y el tipo de metal a soldar. Es recomendable investigar y consultar con expertos para seleccionar la varilla adecuada que nos garantice un trabajo de soldadura excelente.

Electrodo

Electrodo Castolin de rutilo EutecTrode, 2,5 x 350 mm, caja de 5 KG

- Electrodo de rutilo EutecTrode de Castolin. Medidas: 2,5 x 350 mm, caja de 5 KG

- Indicado para la unión de aceros de construcción convencionales, chapas y tubos de acero en todas las posiciones

- Adecuado para soldeo por puntos.

- Fácil cebado del arco y eliminación de la escoria

- Temperatura de trabajo entre -10ºC y +350ºC

- Soldadura por puntos, en ángulo o a tope de tubos y chapas finas o de poco espesor, construcciones metálicas, recipientes a presión, construcción naval y calderería

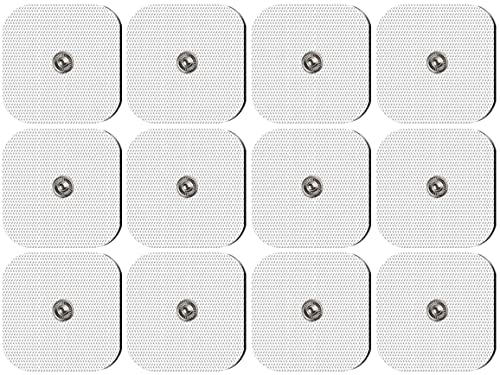

tens (electrodos (12 pcs))

Beurer EM 49 TENS/EMS digital, dispositivo de corriente de estimulación 3 en 1 para el alivio del dolor y entrenamiento, función de masaje, incluye 4 electrodos, Color Blanco

- Estimulación eléctrica: Práctico dispositivo de estimulación eléctrica con 2 canales ajustables por separado y 4 electrodos adhesivos para TENS, EMS y masajes mediante electroestimulación

- Fisioterapia en casa: Contribuye a la reducción del dolor sin fármacos, gracias a su sistéma de estimulación nerviosa eléctrica transcutánea, 12 aplicaciones preprogramadas y 3 personalizables

- Acondicionamiento y regeneración: Entrenamiento dirigido y regeneración de los músculos mediante estimulación eléctrica, 32 aplicaciones preprogramadas y 3 personalizables

- Masaje relajante: Con 20 programas de masajes para aliviar la tensión y dolor muscular, también cuenta con "Doctor's Function" la cual guarda ajustes individuales de sus programas de terapia

- Su pedido incluye: 1 aparato de corriente de estimulación EM 49, 2 cables de conexión, 4 electrodos de 45x45 mm, 1 clip para el cinturón, 3 pilas AAA, 1 manual de instrucciones

- ¡Nota! Este producto funciona con pilas

GYS - 110 Electrodos rutilo para acero 2,5 - medio estuche

- Arranque y reinicio sencillos

- Buena soldabilidad en todas las posiciones

- Cordones planos ligeramente curvados y fáciles de rayar

- Excelente estética del cable

electrodos de 2.5

Cevik TECA2252.5RU - Caja 225 uds electrodos rutilo 2,5 mm

- Peso del paquete: 4.24 kilogramos

- Dimensiones del paquete: 5.2 L x 36.4 H x 7.8 W (centímetros)

- Muy convenable

- Fácil de usar

Telwin - Paquete rutilos acero AWS A5.1: E6013, 143 ± 3 piezas aprox. Ø 2,5 x 300 mm, 2,5 kg

- Caja de 2,5 kg de electrodos de rutilo

- 2,5 mm de diámetro y 300 mm de longitud

- Para soldadura AC / DC con corrientes de 60 - 100 a

- Le permite soldar en todas las posiciones

- Cumple con las regulaciones e6013 aws a5.1

Electrodo Castolin de rutilo EutecTrode, 2,5 x 350 mm, caja de 5 KG

- Electrodo de rutilo EutecTrode de Castolin. Medidas: 2,5 x 350 mm, caja de 5 KG

- Indicado para la unión de aceros de construcción convencionales, chapas y tubos de acero en todas las posiciones

- Adecuado para soldeo por puntos.

- Fácil cebado del arco y eliminación de la escoria

- Temperatura de trabajo entre -10ºC y +350ºC

- Soldadura por puntos, en ángulo o a tope de tubos y chapas finas o de poco espesor, construcciones metálicas, recipientes a presión, construcción naval y calderería

GYS - 110 Electrodos rutilo para acero 2,5 - medio estuche

- Arranque y reinicio sencillos

- Buena soldabilidad en todas las posiciones

- Cordones planos ligeramente curvados y fáciles de rayar

- Excelente estética del cable