¿Qué grosor de hilo para soldar?

Es muy importante elegir el grosor adecuado de hilo para realizar una soldadura de calidad. El grosor correcto de hilo dependerá del tipo de soldadura que se vaya a realizar y del material que se esté soldando. Existen diferentes grosores de hilo disponibles en el mercado, y cada uno tiene sus propias ventajas y desventajas.

En general, para soldaduras más finas y delicadas, se recomienda utilizar un hilo de menor grosor. Esto permite un mayor control y precisión durante el proceso de soldadura. Por otro lado, para soldaduras de mayor tamaño y resistencia, se sugiere utilizar un hilo de mayor grosor. Esto garantiza una mayor resistencia y durabilidad en la unión.

Es importante destacar que el grosor del hilo también está relacionado con la corriente de soldadura que se utiliza. Un hilo más grueso puede conducir una mayor corriente, lo que resulta en una soldadura más fuerte y resistente. Sin embargo, esto también implica un mayor consumo energético y un mayor riesgo de deformación en el material.

En conclusión, seleccionar el grosor adecuado de hilo para soldar es fundamental. Es necesario analizar el tipo de soldadura a realizar, el tamaño y tipo de material y la corriente de soldadura a utilizar. Buscar un equilibrio entre la precisión y resistencia requerida es clave para obtener resultados óptimos en cualquier proyecto de soldadura.

¿Qué diámetro de electrodo y alambre se debe utilizar según el espesor del material base?

El diámetro de electrodo y alambre a utilizar dependerá del espesor del material base. Esto es crucial para garantizar una soldadura de calidad y evitar problemas como la falta de fusión o la falta de penetración.

En general, se recomienda utilizar electrodos y alambres con un diámetro más pequeño para materiales base más delgados. Esto se debe a que un electrodo o alambre más delgado permite una mayor precisión y control durante el proceso de soldadura. Por otro lado, para materiales base más gruesos, se recomienda utilizar electrodos y alambres con un diámetro mayor, ya que esto proporcionará una mayor penetración y fusión.

Es importante destacar que el diámetro del electrodo y alambre también está relacionado con la corriente de soldadura utilizada. Debemos asegurarnos de que el diámetro del electrodo y alambre sea compatible con la corriente seleccionada, ya que una combinación inadecuada puede afectar la calidad de la soldadura y provocar problemas como salpicaduras o inclusiones de escoria.

En resumen, al seleccionar el diámetro del electrodo y alambre según el espesor del material base, es fundamental tener en cuenta factores como la precisión, la penetración y la corriente de soldadura utilizada. Además, es recomendable seguir las instrucciones del fabricante y consultar con expertos en soldadura para garantizar una soldadura segura y de calidad.

¿Qué es más fácil soldar con electrodo o con hilo?

Soldar es un proceso fundamental en la industria metalúrgica que consiste en unir dos piezas metálicas mediante la aplicación de calor y la fusión de un material de relleno. Dos de los métodos de soldadura más comunes son el uso de electrodos y la soldadura con hilo.

La soldadura con electrodo es un proceso en el que se utiliza un electrodo recubierto para generar la corriente eléctrica necesaria para fundir el metal de relleno y unir las piezas. Este método es muy popular debido a su versatilidad y facilidad de uso. Con el electrodo, se puede soldar una amplia variedad de metales, como acero, hierro fundido y acero inoxidable. Además, no se requiere de una fuente de gas adicional, lo que lo hace más accesible en comparación con otros métodos de soldadura.

Por otro lado, la soldadura con hilo es un proceso en el que se utiliza un electrodo continuo que se alimenta automáticamente de un rollo. Este método es ampliamente utilizado en la industria debido a su alta eficiencia y velocidad. La soldadura con hilo es especialmente adecuada para trabajar con materiales de mayor espesor y permite una mayor precisión en la unión de las piezas. Sin embargo, requiere de una fuente de gas adicional, como el argón, para proteger la soldadura de la contaminación atmosférica y obtener resultados óptimos.

En términos de facilidad, la soldadura con electrodo puede considerarse más sencilla para los principiantes. Este método no requiere una alta destreza manual y es menos sensible a las condiciones ambientales. Además, los equipos de soldadura con electrodo son más económicos y fáciles de transportar.

En resumen, tanto la soldadura con electrodo como la soldadura con hilo tienen sus propias ventajas y desventajas. La elección del método dependerá de varios factores, como el tipo de material a soldar, el nivel de habilidad del soldador y los requisitos específicos del proyecto. En cualquier caso, es fundamental contar con el equipo de seguridad adecuado y recibir la capacitación necesaria para realizar una soldadura segura y efectiva.

¿Qué espesor se puede soldar con mig?

La soldadura MIG (Metal Inert Gas) es un proceso de soldadura que se utiliza comúnmente en la industria para unir metales. Esta técnica de soldadura se realiza utilizando un arco eléctrico entre el alambre de soldadura y la pieza de trabajo.

En cuanto al espesor que se puede soldar con MIG, este proceso es muy versátil y se puede utilizar en una amplia gama de espesores de metal. Sin embargo, es importante tener en cuenta que el grosor máximo que se puede soldar con MIG dependerá de varios factores.

Uno de los factores más importantes es la potencia de la máquina de soldar MIG. Las máquinas de soldar MIG vienen en diferentes tamaños y potencias, y cada una tiene un límite de espesor máximo recomendado. Por ejemplo, una máquina de soldar MIG de mayor potencia será capaz de soldar metales más gruesos.

Otro factor importante es el tipo de alambre de soldadura utilizado. Existen diferentes tipos de alambre de soldadura MIG, cada uno con diferentes propiedades y características. Algunos alambres son más adecuados para soldar metales gruesos, mientras que otros son más adecuados para metales más delgados.

Además, la técnica de soldadura utilizada también puede influir en el espesor máximo que se puede soldar con MIG. Una técnica adecuada de soldadura MIG, como la velocidad de alimentación del alambre y la configuración correcta de la máquina, puede permitir la soldadura de metales más gruesos.

En resumen, la soldadura MIG es capaz de soldar una amplia gama de espesores de metal. Sin embargo, es importante considerar la potencia de la máquina de soldar, el tipo de alambre de soldadura utilizado y la técnica de soldadura para determinar el espesor máximo que se puede soldar con éxito utilizando este proceso.

¿Qué tipo de hilo se usa en un soldador sin gas?

El hilo que se utiliza en un soldador sin gas es conocido como hilo tubular. Este tipo de hilo se compone de un núcleo de fundente que está rodeado por una capa de metal. El fundente es un material que ayuda a proteger la soldadura de la oxidación y de otros contaminantes que podrían debilitar la unión.

El hilo tubular puede estar hecho de diferentes aleaciones de metal, como acero inoxidable, acero al carbono o aluminio. La elección del tipo de hilo dependerá del material que se esté soldando y de las necesidades específicas del proyecto.

Es importante mencionar que la soldadura con hilo tubular es una técnica que se utiliza principalmente en soldadores MIG (Metal Inert Gas) sin gas. Este tipo de soldadores utilizan una corriente eléctrica para fundir el hilo y un gas inerte, como argón o dióxido de carbono, para proteger la soldadura de la contaminación y para estabilizar el arco eléctrico.

El hilo tubular se caracteriza por ser más fácil de usar y más versátil que otros tipos de hilo, como el hilo sólido. Además, la soldadura con hilo tubular proporciona una mayor velocidad de soldadura y produce menos salpicaduras.

En resumen, el hilo tubular es el tipo de hilo que se utiliza en un soldador sin gas. Su composición de núcleo fundente y metal lo hace ideal para proteger la soldadura de contaminantes. Además, ofrece mayor velocidad y menor cantidad de salpicaduras en comparación con otros tipos de hilo.

Hilo Soldar

TOPARC - HILO MAG ACERO Ø1,0 - BOBINA PLÁSTICO S200 5Kg - ER70S-6 / G3Si1

- Alambre MIG de acero de alta calidad

- para la soldadura bajo protección gaseosa de aceros al carbono, con aleación débil o no aleados

- Buena resistencia del hilo a la corrosión

- Gran estabilidad de arco sobre corrientes elevadas

3 unidades de alambre de soldadura D100 MIG MAG de 1 kg, E71T-GS, tamaño 0,8 mm, uso universal, sin gas

- Excelentes resultados de soldadura en soldadura de alambre relleno MIG/MAG (sin gas).

- Suplemento de soldadura ideal según la norma EN 758-T42ZZZN para aceros sin aleaciones y de baja aleación.

- Baja salpicadura debido a la alta pureza química para mejores resultados de soldadura.

- Diámetro exterior de la bobina: 100 mm. Peso de la bobina: 1 kg.

- Incluye: 3 alambres de soldadura Vector MIG MAG E71T-GS de 0,8 mm de diámetro /1 kg.

Telwin 802396 Bobina Hilo para soldar acero D. 0.8 mm 5 kg

- Para soldadoras Telwin

- Compatible con máquinas de soldar de otras marcas.

- Para soldar con gas protector

- Cumple con la normativa AWS A5.18: ER70S-6

- Alta calidad del material.

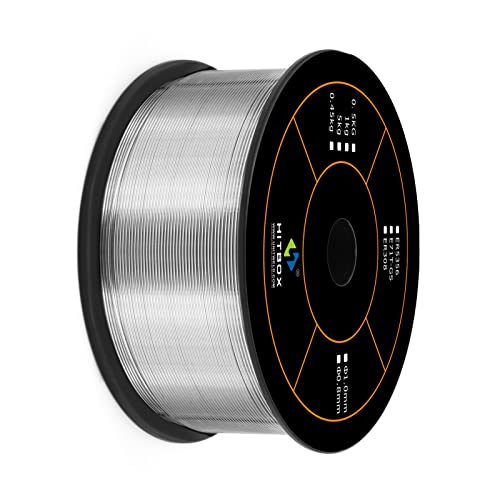

Alambre de soldadura,HITBOX 0,8 mm 1 KG Hilo de soldar sin gas, alambre con núcleo de fundente adecuado para soldar

- · Indispensable para la soldadura: el alambre de flujo HITBOX E71T-GS es una opción natural para aplicaciones como la soldadura de solape de metal, soldadura a tope, reparación de chapa de automóviles y construcción de conductos.

- · El alambre con núcleo fundente E71T-GS de protección de gas de un solo paso está diseñado para la soldadura de un solo paso de acero al carbono de calibre fino de 3/16 "a calibre 22. El E71T-GS requiere un blindaje de gas externo Soldadura DCEN (polaridad recta)

- · Mejor que el alambre con núcleo de flujo sólido HITBOX E71T-GS generalmente se mezcla más profundo que el alambre sólido. Adecuado para aplicaciones de paso único de alta velocidad, será más caliente que una sola pista

- · El alambre de flujo de rendimiento delgado-HITBOX E71T-GS fluye suavemente a través de la pistola y está bien soldado con salpicaduras mínimas y sin acumulación excesiva de flujo en la soldadura

- · Especificaciones-0.8mm / 0.03in, Peso neto: 1kg / 2.2lb. Ideal para soldar al aire libre o con viento. Envuelto y bien envuelto

hilo soldar sin gas lidl

Hilo de soldar sin gas soldador o flux 0,9 mm no gas 1 kgs mig

HITBOX HBM200 Compacto 3 en 1 Soldador de Hilo Sin Gas Portátil Pantalla LCD Digital Máquina de Soldador MIG con 200A Soldador MMA

- 【Sinergia y Compacto】 La HITBOX soldador de hilo sin gas viene con sistema de control inteligente One-Knob. La soldador mig compensa y ajusta automáticamente la corriente de soldadura, lo que permite una soldadura perfecta. One-Knob controla la velocidad y la corriente de la soldadora de núcleo fundente. Su diseño ligero y compacto es cómodo de sujetar y fácil de transportar.

- 【Seguridad Protección】El soldador mig sin gas está equipado con protección integrada contra sobrecorriente, sobretensión y sobrecalentamiento. La soldadora se apaga automáticamente en caso de sobrecalentamiento y sobrecarga. El sistema de refrigeración por ventilador reduce la entrada de polvo en la máquina y prolonga su vida útil.

- 【Velocidad de Soldadura Ajustable】. Ciclo de trabajo: 30%@140A a 40°C. El soldador tiene un botón de ajuste de corriente; ajuste el control de alimentación de corriente variable para manejar perfectamente la soldadura con núcleo de flujo de acero delgado, acero inoxidable o incluso acero más grueso. Nota: el efecto de corriente de soldadura real es 140A.

- 【Contenido del Paquete】El HITBOXHBM200 incluye todos sus accesorios para soldar: 1*soldador MIG, 1*soplete, 1*mango de soldadura, 1*pinza de conexión a tierra, 1*cepillo, 2*boquilla, 1*manual.

- 【100% Garantía de devolución del dinero】 - Este soldador inverter con una garantía de 1 año. Si no está satisfecho con el soldador de hilo, póngase en contacto con nosotros. Un soldador mig defectuoso también puede ser reemplazado dentro de 60 días. ¡Por favor, compre una máquina HITBOX con confianza!

3 unidades de alambre de soldadura D100 MIG MAG de 1 kg, E71T-GS, tamaño 0,8 mm, uso universal, sin gas

- Excelentes resultados de soldadura en soldadura de alambre relleno MIG/MAG (sin gas).

- Suplemento de soldadura ideal según la norma EN 758-T42ZZZN para aceros sin aleaciones y de baja aleación.

- Baja salpicadura debido a la alta pureza química para mejores resultados de soldadura.

- Diámetro exterior de la bobina: 100 mm. Peso de la bobina: 1 kg.

- Incluye: 3 alambres de soldadura Vector MIG MAG E71T-GS de 0,8 mm de diámetro /1 kg.

Alambre de soldadura,HITBOX 0,8 mm 1 KG Hilo de soldar sin gas, alambre con núcleo de fundente adecuado para soldar

- · Indispensable para la soldadura: el alambre de flujo HITBOX E71T-GS es una opción natural para aplicaciones como la soldadura de solape de metal, soldadura a tope, reparación de chapa de automóviles y construcción de conductos.

- · El alambre con núcleo fundente E71T-GS de protección de gas de un solo paso está diseñado para la soldadura de un solo paso de acero al carbono de calibre fino de 3/16 "a calibre 22. El E71T-GS requiere un blindaje de gas externo Soldadura DCEN (polaridad recta)

- · Mejor que el alambre con núcleo de flujo sólido HITBOX E71T-GS generalmente se mezcla más profundo que el alambre sólido. Adecuado para aplicaciones de paso único de alta velocidad, será más caliente que una sola pista

- · El alambre de flujo de rendimiento delgado-HITBOX E71T-GS fluye suavemente a través de la pistola y está bien soldado con salpicaduras mínimas y sin acumulación excesiva de flujo en la soldadura

- · Especificaciones-0.8mm / 0.03in, Peso neto: 1kg / 2.2lb. Ideal para soldar al aire libre o con viento. Envuelto y bien envuelto