¿Qué herramientas se utiliza para trabajar con el torno?

Para trabajar con el torno, es necesario contar con una serie de herramientas específicas que faciliten el proceso de mecanizado de piezas. Entre las herramientas fundamentales se encuentran los mandriles, que se utilizan para sujetar la pieza que se va a mecanizar.

Otra herramienta es el portaherramientas, que permite fijar las herramientas de corte que se utilizan en el proceso de mecanizado. También se emplean los contra-puntos, que se utilizan para sujetar la pieza en el extremo opuesto al mandril.

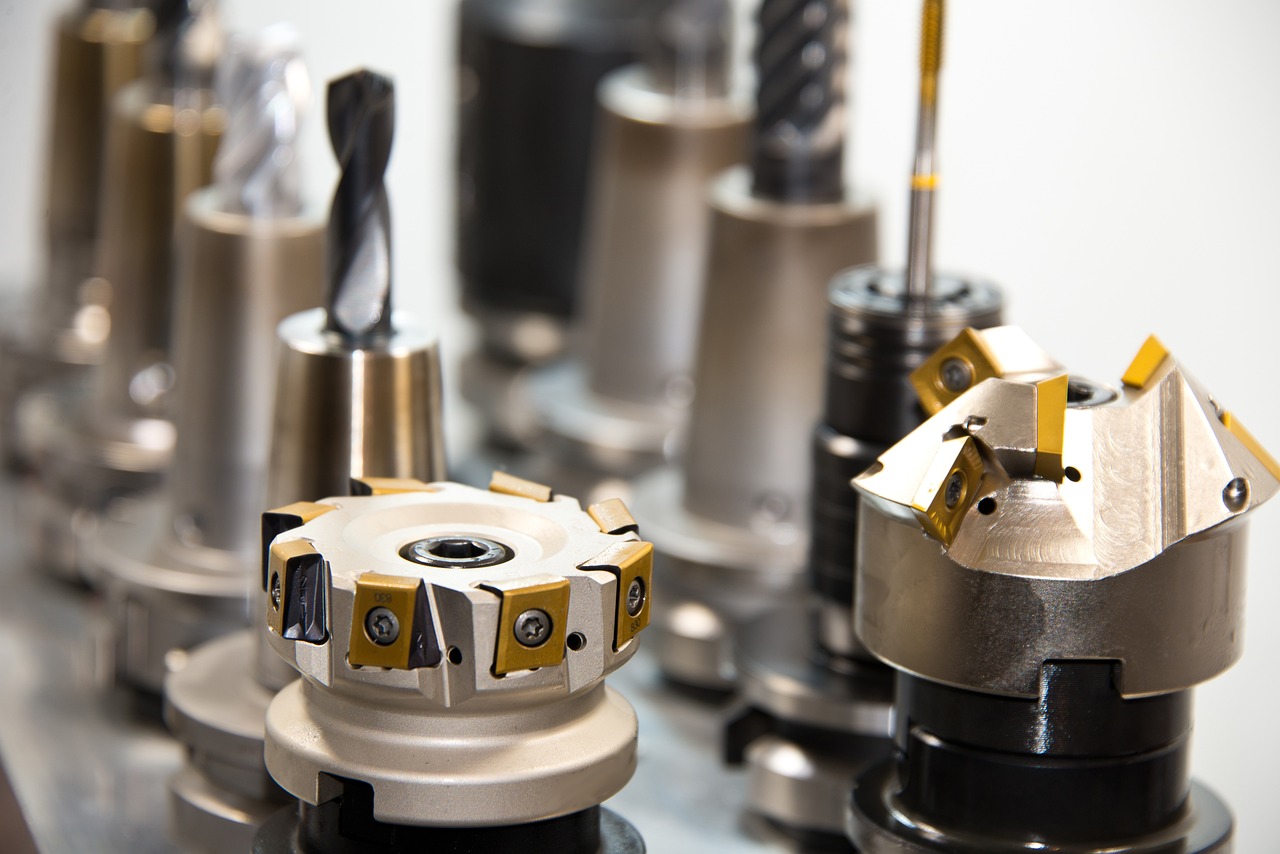

Además, se utilizan diferentes tipos de fresas y brocas, que se utilizan para realizar operaciones de fresado, taladrado y roscado en las piezas mecanizadas. También se utilizan utensilios de medición, como calibres y micrómetros, que son imprescindibles para asegurar la precisión de las piezas mecanizadas.

¿Qué accesorios se utiliza para trabajar en el torno?

Al trabajar en el torno, existen varios accesorios indispensables que se utilizan para realizar diversas operaciones. Uno de los accesorios más comunes es el portaherramientas, que se encarga de sujetar la herramienta de corte que se va a utilizar durante el proceso de mecanizado.

Otro accesorio importante es el plato de garras, que se utiliza para sujetar las piezas que se van a trabajar en el torno. Este accesorio permite fijar de manera segura las piezas y mantenerlas en su lugar mientras se realiza el mecanizado.

Además, el contrapunto es un accesorio fundamental para el torno, ya que ayuda a sostener y guiar la pieza que se está mecanizando. Este accesorio se utiliza junto con el portaherramientas para lograr un mecanizado preciso y seguro.

En resumen, los accesorios que se utilizan para trabajar en el torno son fundamentales para llevar a cabo de manera eficiente y precisa las operaciones de mecanizado. Desde el portaherramientas hasta el contrapunto, cada accesorio cumple una función específica que contribuye al éxito de la tarea en el torno.

¿Qué máquinas hay en un taller de torno?

En un taller de torno se pueden encontrar una variedad de máquinas especializadas en el mecanizado de piezas metálicas. Una de las más utilizadas es el torno convencional, que se encarga de dar forma a las piezas mediante el giro de la misma contra una herramienta de corte. Este tipo de torno es fundamental en la fabricación de ejes, engranajes y otros componentes cilíndricos.

Otra máquina común en un taller de torno es el torno de control numérico (CNC), que ofrece una mayor precisión en el mecanizado gracias a su capacidad de programación. Con un CNC, es posible crear piezas complejas con medidas exactas y acabados de alta calidad. Este tipo de torno es ideal para la producción en serie de componentes utilizados en la industria.

Además de los tornos convencionales y CNC, en un taller de torno también se pueden encontrar otras máquinas auxiliares que complementan el proceso de mecanizado. Por ejemplo, las fresadoras permiten crear superficies planas y perfiles complejos en las piezas, mientras que las taladradoras se utilizan para hacer agujeros de diferentes diámetros. Estas máquinas son indispensables en la fabricación de piezas metálicas de precisión.

¿Qué herramientas de corte existen?

Las herramientas de corte son fundamentales en cualquier tipo de trabajo que requiera manipulación de materiales. Existen diversos tipos de herramientas de corte que se adaptan a las necesidades y características de cada material.

Entre las herramientas de corte más comunes encontramos las sierras, las tijeras, los cuchillos, las cizallas y las guillotinas. Cada una de estas herramientas tiene una función específica y se utiliza para cortar diferentes tipos de materiales.

En el caso de las sierras, podemos encontrar sierras circulares, sierras de calar, sierras de banda y sierras ingleteadoras, entre otras. Estas herramientas de corte son ideales para cortar madera, metal, plástico y otros materiales de forma precisa y eficiente.

¿Qué herramienta se utiliza para el refrentado?

En el proceso de refrentado, **una herramienta fundamental** utilizada es el **fresado**. Esta técnica se emplea para obtener superficies planas y perpendiculares en una pieza metálica, eliminando material de forma precisa. **El fresado** es un proceso de mecanizado muy común en la industria, ya que permite obtener acabados de alta calidad y tolerancias muy ajustadas.

Para llevar a cabo el refrentado con **fresado**, se utilizan fresas especialmente diseñadas para este fin. Estas fresas cuentan con filos cortantes que permiten remover el material de manera eficiente, dejando una superficie plana y uniforme. **Además**, es importante contar con una máquina fresadora adecuada, que permita controlar la velocidad de corte y la profundidad de la pasada.

En resumen, para realizar el refrentado de manera efectiva, es necesario contar con **las herramientas adecuadas**, como fresas y máquinas fresadoras. **El fresado** es una técnica versátil y precisa que se utiliza en una amplia variedad de aplicaciones industriales, desde la fabricación de piezas de maquinaria hasta la producción de componentes electrónicos. Con **el uso correcto de estas herramientas**, es posible obtener acabados de alta calidad y precisión en las piezas mecanizadas.

Sierra Destornillador Taladro

Many Mornings The Handyman Calcetines multicolores con herramientas, algodón, taladro, martillo, sierra (39-42)

- Modelo de calcetines: the handyman

- Patrón de calcetines: taladro, llave inglesa, sierra, destornillador, clavos, vaso medidor

- Color: azul-marino

- Calcetines Crazy Mix & Match (diferentes calcetines izquierdo y derecho)

- Calcetines estampados para hombres y mujeres.

Many Mornings The Handyman Low Calcetines cortos divertidos con herramientas, algodón, taladro, martillo, sierra (43-46)

- Modelo de calcetines: the handyman low

- Patrón de calcetines: taladro, llave inglesa, sierra, destornillador, clavos, vaso medidor

- Color: azul-marino

- Calcetines Crazy Mix & Match (diferentes calcetines izquierdo y derecho)

- Calcetines estampados para hombres y mujeres.

Keychain Destornillador de caza, alicates para collar y sierra, llave de martillo y destornillador Plateado Taladro de potencia 90

- Destornillador de caza alicates collar sierra pala martillo llave taladro destornillador

- Regalo festivo; regalo de día de San Valentín, regalo de Pascua de la madre, regalo de día de Halloween, regalo de Acción de Gracias, regalo de novia

- Regalo para novio, madre, regalo para padre, profesor.

- Regalo para el día de San Patricio

- Si no estás completamente satisfecho con nuestras joyas, simplemente devuélvalas para un reembolso completo. Completamente libre de riesgos.

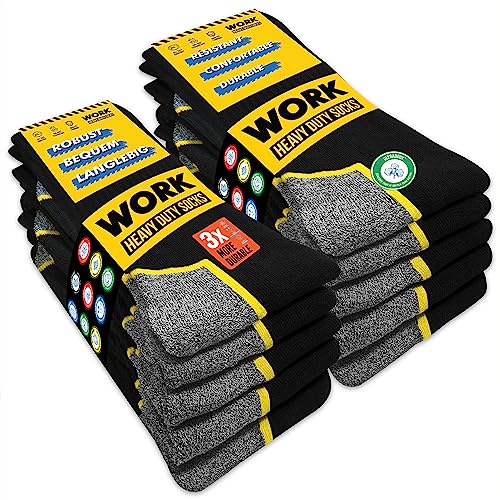

SOXCO WORK Socks 10 Pares Calcetines de Trabajo Hombre, 43-46

- Toda la comodidad del día: El tejido HEX-COMB con amortiguación de nuestros calcetines de trabajo proporciona una comodidad duradera durante todo el día, reduciendo la fatiga del pie y permitiéndote mantener la concentración en tu trabajo. Y con su precio asequible, nuestros calcetines de trabajo ofrecen una excelente relación calidad-precio, convirtiéndolos en la elección económica perfecta para cualquier persona que necesite calcetines de trabajo de alta calidad.

- Tecnología de eliminación de humedad DRI-WIK: Nuestra tecnología patentada DRI-WIK elimina la humedad de tus pies, manteniéndolos secos y cómodos durante todo el día. Esto ayuda a prevenir ampollas y otros problemas relacionados con los pies, asegurando que puedas concentrarte en tu trabajo sin distracciones.

- Refuerzo en el talón y la punta: Nuestros calcetines de trabajo cuentan con refuerzo en el talón y la punta, brindando protección y soporte extra donde más se necesita. Esta durabilidad adicional asegura que tus calcetines duren más y proporcionen una mejor relación calidad-precio.

- Elastano DURA-STRETCH: Con una elasticidad de alta calidad, nuestros calcetines de trabajo proporcionan un ajuste cómodo que dura todo el día. El elástico está diseñado para mantener su forma con el tiempo, por lo que no tendrás que preocuparte por que tus calcetines se deslicen o pierdan su elasticidad.

- Durabilidad superior: Nuestros calcetines de trabajo están diseñados para durar mucho tiempo gracias a su amortiguación gruesa y sus áreas reforzadas en el talón y la punta. Son resistentes para soportar las exigencias de cualquier sitio de trabajo, lo que los convierte en la elección perfecta para cualquier persona que necesite calcetines de trabajo confiables.