¿Qué metales forman el latón?

El latón es una aleación compuesta principalmente por cobre y zinc.

El contenido de cobre en el latón puede variar entre el 55% y el 95%, mientras que el contenido de zinc puede oscilar entre el 5% y el 45%. Estos dos metales son los principales componentes del latón.

Además del cobre y el zinc, también puede haber pequeñas cantidades de otros metales en el latón, como el plomo, el estaño o el níquel. Estos metales se añaden en proporciones muy bajas para mejorar ciertas características del latón, como su resistencia mecánica o su capacidad de conformado.

El latón es una aleación muy utilizada en diversos sectores industriales debido a sus propiedades y características. Es un material durable, resistente a la corrosión y fácilmente moldeable, lo que lo hace adecuado para la fabricación de diferentes componentes, desde tuberías hasta instrumentos musicales.

En resumen, el latón está compuesto principalmente por cobre y zinc, pero puede contener pequeñas cantidades de otros metales para mejorar sus propiedades. Es un material muy versátil y ampliamente utilizado en diferentes industrias.

¿Cómo se produce el latón?

El latón es una aleación metálica compuesta principalmente por cobre y zinc, aunque también puede contener otros metales como plomo, estaño o níquel. Se utiliza ampliamente en la industria debido a sus propiedades mecánicas y estéticas.

El proceso de producción del latón comienza con la extracción de los minerales de cobre y zinc de la tierra. Estos minerales son sometidos a un proceso de trituración y molienda para obtener un polvo fino.

A continuación, el polvo de cobre y el polvo de zinc se mezclan en las proporciones adecuadas. Esta mezcla es fundamental para la obtención de las características deseadas en el latón. Posteriormente, los polvos son sometidos a un proceso de fundición en un horno a altas temperaturas.

Una vez fundidos, los metales líquidos se mezclan completamente para obtener una aleación homogénea. Este paso es crucial para garantizar la calidad del latón final. A continuación, la aleación líquida se vierte en moldes donde se solidifica gradualmente.

Una vez solidificado, el latón se somete a un proceso de recocido, en el que se calienta a alta temperatura y luego se enfría lentamente. Este proceso mejora las propiedades mecánicas del latón, haciéndolo más maleable y fácil de trabajar.

Finalmente, el latón se somete a un proceso de corte, pulido y acabado según las necesidades específicas de cada aplicación. Este proceso final garantiza que el latón tenga el aspecto y las características finales requeridas.

En resumen, la producción del latón implica la extracción de minerales de cobre y zinc, su trituración y molienda, la mezcla de los polvos resultantes, la fundición de la aleación líquida, el enfriamiento y solidificación, el recocido y el procesamiento final. El resultado es un material versátil y atractivo utilizado en distintas industrias.

¿Cuántos tipos de latón hay?

El latón es una aleación que se obtiene de la combinación de cobre y zinc. Es un material muy utilizado en diferentes industrias debido a sus propiedades mecánicas y estéticas.

Existen varios tipos de latón, los cuales se diferencian en la proporción de cobre y zinc que contienen. Uno de los tipos más comunes es el latón ordinario, que contiene aproximadamente un 60% de cobre y un 40% de zinc.

Otro tipo de latón es el latón alfa, que tiene una proporción de cobre y zinc muy similar al latón ordinario, pero con pequeñas cantidades de plomo añadidas. Esto le confiere una mayor facilidad de mecanizado y una mayor resistencia al desgaste.

El latón también puede clasificarse según su contenido de zinc. El latón alfa-beta, por ejemplo, contiene entre un 40% y un 45% de zinc, lo que le confiere una mayor resistencia y dureza. Por otro lado, el latón beta contiene entre un 45% y un 50% de zinc, y es conocido por su alta resistencia a la corrosión.

Además de estos tipos de latón, también existen aleaciones especiales como el latón naval, que contiene una pequeña cantidad de estaño para mejorar su resistencia a la corrosión en ambientes marinos, o el latón de alto grado, que contiene una mayor proporción de cobre y zinc para obtener una mayor resistencia y conductividad eléctrica.

En resumen, existen varios tipos de latón que se diferencian en su proporción de cobre, zinc y otros elementos añadidos. Cada tipo tiene aplicaciones específicas en diferentes industrias, desde la fabricación de instrumentos musicales hasta la producción de piezas de maquinaria.

¿Qué elementos compone la aleación de latón y en qué cantidades?

La aleación de latón está compuesta principalmente por dos elementos: el cobre y el cinc. Estos dos metales se combinan en diferentes proporciones para formar la aleación de latón.

La cantidad exacta de cobre y cinc en la aleación de latón puede variar dependiendo del uso final del material. Sin embargo, en general, el cobre constituye la mayor proporción en la aleación, entre el 55% y el 90% de la composición total.

Por otro lado, el cinc se encuentra en menor cantidad en la aleación de latón, generalmente entre el 10% y el 45%. Esta proporción puede ser ajustada dependiendo de las características físicas y químicas que se requieran en el material final.

Además de cobre y cinc, la aleación de latón puede contener pequeñas cantidades de otros elementos como el plomo, el estaño o el níquel. Estos elementos adicionales se añaden en cantidades muy pequeñas y tienen como objetivo mejorar algunas propiedades específicas del latón, como su maleabilidad, resistencia a la corrosión o capacidad de soldadura.

En resumen, la aleación de latón está compuesta principalmente por cobre y cinc, en proporciones que pueden variar pero que generalmente incluyen entre un 55% y un 90% de cobre y entre un 10% y un 45% de cinc. Además, puede contener pequeñas cantidades de otros elementos para mejorar sus propiedades específicas.

¿Qué composición química tiene el latón y el Constantán?

El latón es una aleación formada por la fusión de cobre y zinc, en distintas proporciones. La composición química exacta del latón puede variar dependiendo del tipo de aleación y su uso específico. Generalmente, los porcentajes más comunes son del 60% de cobre y 40% de zinc, pero también puede contener otros metales como aluminio, plomo y níquel.

El Constantán, por otro lado, es una aleación compuesta principalmente por cobre y níquel. Su composición química puede variar dependiendo del fabricante, pero suele contener alrededor del 60% de cobre y 40% de níquel. La presencia de níquel en esta aleación le confiere propiedades de alta resistividad eléctrica y baja resistividad térmica.

Tanto el latón como el Constantán son ampliamente utilizados en diversas industrias debido a sus propiedades físicas y químicas. El latón es apreciado por su resistencia, flexibilidad, resistencia a la corrosión y facilidad para ser moldeado, lo que lo convierte en un material muy versátil para la fabricación de instrumentos musicales, joyas, grifos y accesorios de fontanería, entre otros productos.

Por otro lado, el Constantán es conocido por su alta resistividad eléctrica y baja resistividad térmica, lo que lo hace ideal para la fabricación de elementos de medición y control de temperatura, como termopares y resistencias eléctricas. Además, su baja expansión térmica lo hace adecuado para aplicaciones a altas temperaturas. También se utiliza en la industria de la electrónica y en la fabricación de instrumentos científicos.

En resumen, el latón es una aleación principalmente de cobre y zinc, mientras que el Constantán es una aleación de cobre y níquel. Ambos materiales tienen propiedades únicas que los hacen importantes en diversas industrias.

latones

xiaghua369 1 0pcs M3 M4 M5 M6 M8 Apriete a Mano Tornillos moleteados de latón Tornillo de Cobre Tornillos moleteados de chascar de computadora Tornillo Pulgar (Color : 8mm, tamaño : M3)

- 1 0pcs m3 m4 m5 m6 Apriete a mano tornillos moleteados de latón tornillo de cobre tornillos moleteados de chascar de computadora tornillo pulgar

Soundman® Lira de Latón para Saxofón - Color: Oro - Atril Musiquero Saxofono

- Lira de latón, 2-dividido borne con pluma estable por una buena cohesión

- Ancho de la lira: 70 mm

- Altura de la lira: 150 mm

- Please note: this lyre's shaft has a square end (width / height: 0.158'', 4mm). Please make sure your instrument has a corresponding square lug.

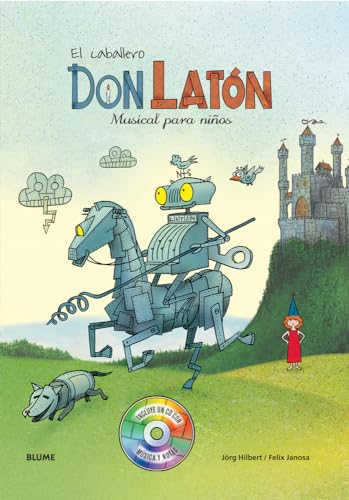

Caballero Don Latón: Musical para niños (SIN COLECCION)

Válvula de aire, 2 piezas 1/8 "NPT MPT Válvula de llenado del tanque del compresor de aire de latón

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Protección: Se adjunta con una tapa de plástico negro para la función de protección.

- Presión de trabajo máxima: su presión de trabajo nominal es de 200 psig y la presión de trabajo máxima de 300 psig.

- Material avanzado: hecho principalmente de latón macizo, resistente, antioxidante y duradero.

- Ligero: estructura compacta y peso ligero, muy cómodo de llevar.

- Alta calidad: válvula de llenado del tanque del compresor de aire de alta calidad con un rendimiento estable.

Metal Lima

Set de limas de uñas FABCARE funda incluida (2 piezas) - Lima de uñas de cristal y lima de uñas de metal - Lima de uñas de cristal de dos caras - Lima de uñas de metal profesional - Nail File set

- CUIDADO DE LAS UÑAS SIMPLE - ¡Olvídate de las uñas feas con nuestro set de limas de uñas! ¡Con la lima de uñas de acero inoxidable y la lima de uñas de cristal puedes limarte las uñas de manera simple y rápida!

- LIMA DE UÑAS DE CRISTAL DE ALTA CALIDAD - La lima de uñas fabricada con cristal muy duradero es perfecta para el pulido final de tus uñas, que realiza con suavidad y delicadeza.

- LIMA DE UÑAS PROFESIONAL DE METAL - La lima de uñas de acero inoxidable cuenta con dos lados diferentes: 1 lado grueso para acortar las uñas rápidamente y otro lado para el retoque final.

- FUNDA PRÁCTICA - En la entrega está incluida una elegante funda junto con las limas de uñas de metal y cristal. Así puedes llevar el set a todas partes y las limas permanecen protegidas.

- 100% GARANTÍA DE SATISFACCIÓN - En FABCARE queremos que nuestros clientes se sientan satisfechos al 100%. Por ello, devolvemos el precio total de la compra en caso de insatisfacción - ¡sin ningún tipo de peros! De este modo, la compra no te supondrá ningún riesgo.

Herramienta de ajuste de trastes de guitarra de metal, lima de coronación de trastes de guitarra, herramientas de reparación y luthier

- Esta herramienta de luthier está diseñada para guitarra o bajo y se utiliza para volver a colocar los extremos sueltos de los trastes sin desatar el instrumento. Tiene una superficie de contacto sólida que se ajusta sobre la corona de un traste y se puede golpear con un martillo.

- La herramienta también se puede utilizar para presionar los extremos sueltos de los trastes, por lo que es una herramienta versátil para la reparación de guitarras. Es adecuado para trastes pequeños, medianos y jumbo.

- Hecho de metal, la herramienta de ajuste de trastes es duradera y duradera. Tiene una longitud total de 118 mm (4,65 pulgadas) y un diámetro de 7,0 mm.

- Simplemente coloca el extremo de la herramienta en la corona del traste y golpea con un martillo para volver a colocar o presiona hacia abajo los extremos sueltos de los trastes.

- El paquete incluye: 1 herramienta de ajuste de trastes de guitarra

18Pcs Juego de Limas y Escofinas, Juego de Limas Multiusos en Incluye 4 Limas (Plana/Triángulo/Semirredondas/Redondas) y 12 Limas de Agujas, Para Lijar Madera, Metales

- 🔧 【Matterial de acero de aleación T12】 --- Fabricado en acero al carbono T12. Los dientes duraderos del juego de limas están profundamente endurecidos y recubiertos y proporcionan un rendimiento de corte y limado duradero. El espaciado uniforme y la textura fina aumentan el pulido y ahorran más energía.

- 🔧 【 Juego de limas de metal de 18 piezas】 --- Este juego de limas metálicas contiene 4 limas de 315 mm (lima plana, lima semicircular, lima redonda, lima triangular) y un juego de limas de aguja precisas de 12 piezas de 145 mm, como 1 cepillo de acero y 1 bolsa de transporte. Se utiliza para muchas tareas de diseño y acabado en su hogar y en su taller.

- 🔧 【Mangos de diseño ergonómico】 --- El mango está hecho de un proceso de unión completamente encapsulado para evitar que se despegue durante el uso. Además, el diseño del mango agrega partículas suaves, lo que reduce la fatiga y mejora la precisión. Tiene buena sensación en la mano, lo que ahorra mano de obra y es seguro.

- 🔧 【Estuche portátil resistente mejorado】 --- Este juego de archivos de taller viene en un estuche de lona compacto y resistente. Como la lima está relativamente limpia, hemos cerrado la posición adecuada para cada lima para evitar movimientos y rayones. Seguro y fácil de transportar, fácil de almacenar sin ocupar mucho espacio.

- 🔧 【Conveniencia y versatilidad】 --- Este conjunto de archivos de taller contiene la mayoría de los tipos y tamaños de archivos para usar en carpintero / tallado / hobby / bricolaje / hogar / carpintería / taller / garaje. Se utiliza para el acabado de madera, metal, espejos, vidrio, azulejos y cerámica, cuero y plástico.

EFFEKTWERK Juego de limas de aguja - 6 piezas - mini juego de limas para madera metal plástico - juego de limas pequeñas

- Amplia aplicación: las limas metálicas y las limas de madera son adecuadas para el tratamiento fino de madera, metal y plástico.

- Larga vida útil: nuestro juego de limas de agujas se caracteriza por un bajo desgaste y una tasa de eliminación constante y alta.

- Estable y resistente: el acero para herramientas utilizado en nuestro juego de limas se mantiene estable y resistente durante mucho tiempo.

- Contenido del envío: 1 lima redonda, lima semiredonda, lima triangular, lima cuadrada, lima plana desafilada, lima plana afilada.