¿Qué número de vidrio para soldar es más oscuro?

El número de vidrio para soldar determina el nivel de oscurecimiento que ofrece al usuario. Existen diferentes números de vidrio para soldar, desde el número 2 hasta el número 14.

El número más bajo, el número 2, es el más claro y permite una gran cantidad de luz a través del vidrio. Es ideal para trabajos en interiores donde la visibilidad es primordial.

Por otro lado, el número más alto, el número 14, es el más oscuro y ofrece la máxima protección contra los rayos solares. Es ideal para trabajos al aire libre donde la exposición a la luz solar directa es constante.

Entre estos dos extremos, existen varios números intermedios que ofrecen diferentes niveles de opacidad. Por ejemplo, el número 5 es más oscuro que el número 3 pero más claro que el número 11.

La elección del número de vidrio para soldar dependerá de las necesidades del usuario y del tipo de trabajo que se vaya a realizar. Es importante tener en cuenta que un vidrio demasiado oscuro puede dificultar la visibilidad, mientras que uno demasiado claro puede no ofrecer suficiente protección.

En resumen, el número de vidrio para soldar más oscuro es el número 14, mientras que el más claro es el número 2. La elección del número dependerá de las necesidades del usuario y del tipo de trabajo que se vaya a realizar.

¿Qué vidrio es más oscuro 12 o 14?

La pregunta que surge frecuentemente entre los consumidores que buscan vidrios tintados es: ¿Qué vidrio es más oscuro 12 o 14? Para responder a esta interrogante, es importante entender que estas cifras se refieren al grosor del vidrio y no a su nivel de oscuridad.

El número 12 indica que el vidrio tiene un grosor de 1/8 de pulgada, mientras que el número 14 indica que el vidrio tiene un grosor de 1/16 de pulgada. Es decir, el vidrio número 12 es más grueso que el vidrio número 14.

Ahora bien, respecto a la oscuridad del vidrio, es necesario considerar el factor de la tintura. Un vidrio con mayor nivel de tintura será más oscuro, sin importar su grosor. Por lo tanto, no se puede determinar cuál de los dos vidrios es más oscuro únicamente en base a su grosor.

Si estás buscando un vidrio tintado más oscuro, te recomendaría investigar y comparar los niveles de tintura de diferentes proveedores. Cada fabricante utiliza diferentes escalas para clasificar la oscuridad de sus vidrios tintados, por lo que es importante obtener información precisa y detallada antes de tomar una decisión.

Recuerda que, además de la oscuridad, es importante considerar otros factores al elegir un vidrio tintado, como su capacidad para bloquear los rayos UV, su resistencia a los impactos y sus propiedades térmicas. Evalúa tus necesidades y preferencias antes de hacer tu elección.

¿Qué color de cristal debo usar para soldar?

La elección del color de cristal para soldar es una decisión importante, ya que diferentes colores ofrecen diferentes niveles de protección y visibilidad. Aunque el color más comúnmente utilizado para soldar es el verde, también hay disponibles cristales de color negro, gris y dorado.

El color verde es utilizado principalmente en soldaduras de baja intensidad, como la soldadura de menor voltaje o la soldadura con un amperaje más bajo. Este color de cristal proporciona una protección adecuada contra la radiación ultravioleta e infrarroja, y a la vez permite una buena visibilidad del área de trabajo.

El cristal negro es adecuado para soldaduras de mayor intensidad, como la soldadura con alto voltaje o la soldadura con un amperaje más alto. Este color de cristal ofrece una mayor protección contra la radiación UV e IR que el verde, pero puede reducir la visibilidad del área de trabajo.

El color gris es una opción intermedia entre el verde y el negro. Proporciona una buena protección contra la radiación UV e IR y ofrece una visibilidad moderada del área de trabajo. Este color de cristal es recomendado para soldaduras de intensidad media.

El color dorado es utilizado en soldaduras de alta intensidad, como la soldadura con alto voltaje o la soldadura con un amperaje muy alto. Este color de cristal ofrece la mayor protección contra la radiación UV e IR, pero puede reducir significativamente la visibilidad del área de trabajo.

Es importante tener en cuenta que la elección del color de cristal también puede depender de las preferencias personales y las condiciones de iluminación del área de trabajo. Algunos soldadores prefieren un color de cristal más oscuro para una mejor protección, mientras que otros pueden preferir un color más claro para una mejor visibilidad. Además, si la soldadura se realiza en un lugar con poca luz, es posible que se prefiera un cristal de color más claro para mejorar la visibilidad.

En resumen, la elección del color de cristal para soldar depende de varios factores, incluyendo la intensidad de la soldadura, las condiciones de iluminación y las preferencias personales. Es importante seleccionar un color que ofrezca la protección adecuada mientras se mantiene una buena visibilidad del área de trabajo.

¿Cómo saber la opacidad de un vidrio para soldar?

La opacidad de un vidrio para soldar puede variar dependiendo de varios factores. Uno de los métodos más comunes para determinar la opacidad de un vidrio es utilizar un medidor de opacidad. Estos medidores son instrumentos que miden la cantidad de luz que se puede transmitir a través del vidrio.

Otro método es utilizar una escala de opacidad. Esta escala categoriza la opacidad del vidrio en diferentes niveles, desde totalmente transparente hasta completamente opaco. La opacidad se determina mediante la evaluación visual del vidrio y se asigna una clasificación en la escala según su nivel de opacidad.

También es posible realizar una prueba sencilla para determinar la opacidad de un vidrio. Esta prueba consiste en colocar el vidrio frente a una fuente de luz y observar cuánta luz se puede ver a través de él. Si apenas se puede ver luz o no se puede ver en absoluto, el vidrio es altamente opaco. Si se puede ver claramente la luz a través del vidrio, entonces es transparente.

Además, es importante tener en cuenta que la opacidad del vidrio puede variar dependiendo del tipo de soldadura que se va a realizar. Algunos tipos de soldadura requieren que el vidrio sea completamente opaco para proteger los ojos del soldador de los dañinos rayos ultravioleta emitidos durante el proceso de soldadura.

En conclusión, la opacidad de un vidrio para soldar se puede determinar utilizando diferentes métodos, como utilizar un medidor de opacidad, una escala de opacidad o realizando una prueba visual con una fuente de luz. Es importante considerar el tipo de soldadura que se va a realizar para determinar el nivel de opacidad requerido en el vidrio.

¿Qué nivel de sombra para soldar?

La protección ocular adecuada durante la soldadura es esencial para asegurar la seguridad y prevenir posibles daños en los ojos. La luz intensa generada durante el proceso de soldadura puede resultar perjudicial si no se utiliza la sombra adecuada. Por lo tanto, es crucial determinar el nivel de sombra necesario para soldar.

El nivel de sombra para soldar depende del tipo de soldadura que se esté realizando. Por ejemplo, para la soldadura por arco de metales ferrosos como el acero, se recomienda un nivel de sombra mínimo de 10. Esto proporciona una protección adecuada contra los rayos ultravioleta y la luz brillante generada por el arco de soldadura.

En el caso de la soldadura de aluminio, se requiere un nivel de sombra más bajo, generalmente de 8 a 10. El aluminio refleja más luz que el acero, por lo que un nivel de sombra más bajo es suficiente para proteger los ojos del soldador. Sin embargo, es importante tener en cuenta que esto puede variar dependiendo de la intensidad del arco de soldadura.

Es fundamental utilizar lentes de protección adecuados para soldar, ya que proporcionan la sombra necesaria para proteger los ojos del soldador. Estos lentes están diseñados específicamente para bloquear la luz intensa generada durante la soldadura y reducir el riesgo de daños oculares. Es importante asegurarse de que los lentes estén certificados y cumplan con los estándares de seguridad establecidos.

En resumen, el nivel de sombra necesario para soldar varía según el tipo de soldadura. Se recomienda un nivel de sombra mínimo de 10 para la soldadura de metales ferrosos como el acero, mientras que para la soldadura de aluminio se necesita un nivel de sombra más bajo, generalmente de 8 a 10. El uso de los lentes de protección adecuados es esencial para garantizar la seguridad y prevenir posibles daños en los ojos del soldador.

careta soldadura profesional

ACELEY Casco para soldar, Máscara de Seguridad Ojos automáticos, Máscara Solar fotoeléctrica con protección UV para Trabajos de Soldadura

- 【Automático sensible】El sensor incorporado puede cambiar automáticamente el color del vidrio en segundos para evitar la radiación dañina y la luz dañina generada por el arco y proteger los ojos para evitar lesiones

- 【Protección】Los cristales de filtro son especialmente adecuados para la soldadura y garantizan una protección óptima contra la luz brillante y la radiación ultravioleta e infrarroja.Durante el proceso de soldadura, la visibilidad es alta y las juntas de soldadura se pueden observar claramente para garantizar la calidad de la soldadura

- 【Banda Para La Cabeza Con MáScara Ajustablea】La banda para la cabeza ajustable proporciona un ajuste cómodo y antideslizante mientras deja a los usuarios con las manos libres para trabajar; bordes contorneados del marco para desviar partículas y salpicaduras, puede usarlo más fácilmente y no sentir peso pesado

- 【Material de vidrio para PC】Los vidrios de soldadura adoptan material de PC de alta calidad que es fuerte y duradero, protege sus ojos de manera efectiva y tiene una larga vida útil. Incluso siendo atacado por algo estridente, el vidrio no se romperá, sino que creará una grieta en forma de araña, evitando que tus ojos se lastimen con los pequeños pedazos de los lentes

- 【Ámbito de aplicación】La máscara adopta un vidrio de pantalla solar, que se puede utilizar durante más tiempo, y la energía solar es ecológica y económica.Adecuado para trabajos de construcción, automoción y fabricación de alimentos y bebidas, producción y fabricación de metales, mantenimiento militar, reparación y operación, minería, petróleo y gas, transporte, etc

OLIZEE Casco de soldadura automática - Máscara de Soldadura de Oscurecimiento Automático Solar de Gran Vista (100 x 97 mm) DIN 9-13 con 5 Lentes para ARC TIG MIG/Mag Grinding

- 【Pantalla de Visualización Grande de Color Verdadero】: El casco de soldadura de pantalla grande OLIZEE de 100 × 97 mm adopta la tecnología True Color para crear un amplio campo de visión, lo que permite a los soldadores tener un campo de visión más amplio y cómodo. Restaure cada pequeño detalle del trabajo y deje que el soldador lo vea claramente desde diferentes ángulos.

- 【Ajusta Manualmente la Sensibilidad y el Retraso】: el casco de soldadura tiene perillas de ajuste de sensibilidad y retraso de tiempo, puedes ajustar la configuración más adecuada para ti de acuerdo con diferentes escenarios de trabajo mientras trabajas. DIN 4 en estado claro y DIN 5-9/9-13 en estado oscuro. La sensibilidad y la oscuridad se pueden ajustar según sus necesidades.

- 【Filtro de Oscurecimiento Automático Seguro】: 4 sensores ARC van de claro a oscuro en 1/25,000 de segundo. En caso de corte de energía, puede soportar el 99% de los rayos nocivos, proteger perfectamente los ojos y la cabeza de las chispas y evitar dañar la cara.

- 【Arnés Para la Cabeza Ajustable y Cómodo】: la perilla ajustable le permite elegir el ajuste que más le convenga, para un ajuste más cómodo. El interior de nuestra campana de soldadura está hecho de esponja de alta calidad, que absorbe el sudor y es antideslizante y transpirable. Te hace sentir más relajado y cómodo mientras trabajas.

- 【Tecnología de Fuente de Alimentación Dual】: Uso de celdas solares y batería de litio reemplazable. Las celdas solares de área grande pueden transformar los arcos dañinos en energía eléctrica no solo para una vida más larga, sino que también brindan apoyo para la conservación de energía y la protección del medio ambiente.

Careta Soldar Automatica,Energía Solar Mascara de Soldar Gran Vista Careta Soldadura Automatico Oscurecimiento ARC TIG MIG/mag Grinding Completo con 5 Lentes

- 【Vista Limpia Con Comodidad】Casco de Soldadura Ventana de visión grande, El alcance visual de 94*43mm.Configuración de número de color DIN9-13, botón de estado pulido e indicación de bajo voltaje, conveniente e intuitivo, la operación es más simple.

- 【2 Independent Sensors &Manual adjustment】Equipado con ajustes de sensibilidad y retardo para adaptarse a diferentes entornos y duraciones de tareas; El filtro de oscurecimiento automático cambia de claro a oscuro en 1/25000 seg, ajuste de retardo 0.1s-1.0s, Botón de ajuste externo;

- 【Casco Cómodo】Diadema ajustable de 150 grados, esponja de protección para la frente, ajuste la distancia entre los ojos y la ventana, no tiene miedo que tenga trabajo con mucho sudor, es más comodo para su cabeza; Libera las manos, Despídase del casco de mano viejo.

- 【Funciona con Energía Solar】Utiliza células solares de alto rendimiento como fuente de alimentación y tiene 1 baterías de litio de CR2032 incorporadas como energía de respaldo. No se requiere cambio de batería y la vida útil de la batería se eleva a un nuevo límite. En condiciones normales de soldadura, los usuarios pueden esperar que una batería tenga una vida útil de más de 3 años.batería con asistencia solar para larga vida (hasta 5000hrs.).

- 【Bueno Para Diversos Entornos de Trabajo】Mascara Soldar Recomendado para la industria automotriz, construcción, fabricación de alimentos y bebidas, fabricación, fabricación y fabricación de metales, mantenimiento militar, reparación y operación (MRO), minería, petróleo y gas, transporte.

DEKO Careta Soldar de Color Verdadero, Grande Pantalla Grande Casco de Soldador Oscurecimiento Automático Energía Solar, Trabajar Largas Horas, Batería Intercambiable

- ✅ [oscurecimiento automático] el casco de soldadura oscurecido automático tiene un área visual clara de 3.62 "x1.65". El casco del soldador cambió de brillante a oscuro en 1 / 25000 segundos.

- ✅ [color real] máscara de soldadura con vista de color real y nivel óptico 1 / 2 / 1 / 2. Cascos de soldadura adecuados para mma, mig, TIG y soldadura por plasma.

- ✅ [configuración múltiple] sensibilidad incorporada y configuración de retraso de la cubierta de soldadura. El Estado de sombreado se ajusta girando la perilla exterior de la cubierta de soldadura. Es una buena opción.

- ✅ [larga vida útil de la batería] nuestra máscara de soldadura se oscurece automáticamente con baterías de litio CR2032 reemplazables y máscaras de soldadura solar. Consejo cálido: cuando no lo use, ajuste el casco del soldador al Estado de molienda y póngalo en un ambiente oscuro.

- ✅ [casco actualizado] la máscara de soldadura se oscurece automáticamente y pesa solo 2 libras. casco para soldado tiene un casco ajustado actualizado.

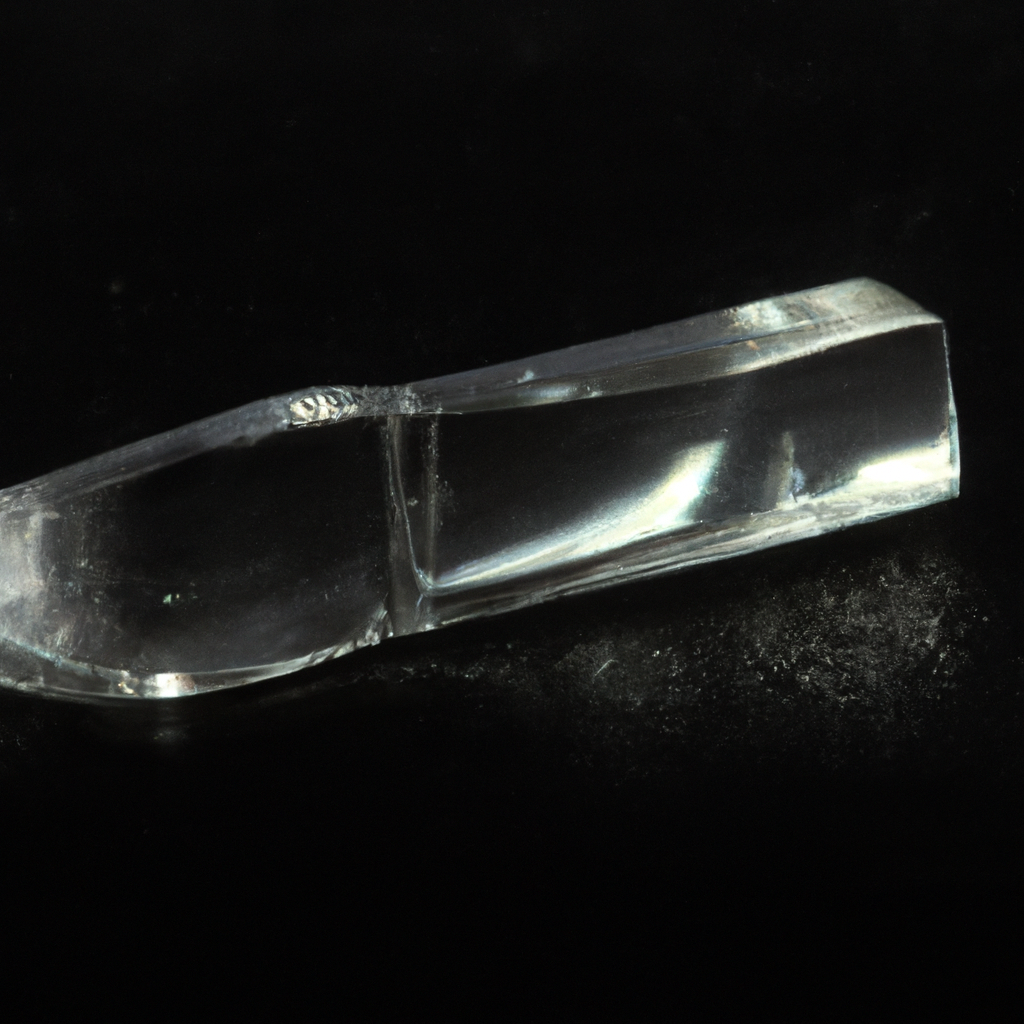

Vidrio Soldadura Número

sourcing map Pantalla de lente de soldadura, 13 placas de filtro de oscurecimiento negro para casco de soldadura, 2 x 4.25 pulgadas, vidrio endurecido, color negro

- Tamaño: pantalla: #13, tamaño total: 108 x 50 x 3 mm, 1 lente de filtro de soldadura

- Material: hecho de material de vidrio duro, duradero y a prueba de arañazos. Lentes de vidrio esmerilado negro que protegen contra el polvo, la arena, los impactos y las salpicaduras.

- Características: la lente puede filtrar eficazmente la luz fuerte, luz dañina, luz de arco de soldadura, evita daños a los ojos. El vidrio es plano y se utiliza comúnmente para soldar cascos, reduciendo la exposición ocular del soldador a la luz y el calor.

- Aplicación: adecuado para la mayoría de cascos que utilizan aberturas de ventana de 2 x 4-1/4 pulgadas. Por favor, presta atención a elegir el tamaño adecuado de lente para la instalación.

- Nota: cuanto mayor sea el número de color, más oscuro será el color, más claro será el producto, elige el número de color correcto.

sourcing map Soldadura Lente Sombra 13 Vidrio 2" x 4.25" Reemplazo Soldadura Lente Endurecido Vidrio Negro Oscurecimiento Filtro Placas para Soldadura Casco, Negro

- Tamaño - Sombra: #13, Tamaño total: 108 x 50 x 3mm/2" x 4.25" x 0.12", 1 x Lente de filtro de soldadura

- Componente: elaborado con de vidrio duro, estable y resistente a los rayones. Lentes de vidrio esmerilado negro que protegen contra el polvo, la arena, los impactos y las salpicaduras.

- Característica: la lente puede filtrar eficazmente la luz fuerte o dañina, la luz del arco de soldadura y evitar daños en los ojos. El vidrio es plano y se suele usar para soldar cascos, aminorando la exposición de los ojos del soldador a la luz y el calor.

- Utilidad: apropiado para la mayoría de los cascos que utilizan aberturas de ventana de 2" x 4-1/4". Preste atención para elegir la lente del tamaño correcto para la instalación.

- Nota: cuanto mayor sea el número de color, más oscuro será el color, más claro será el color, más claro será el producto, elija el número de color correcto.

Lente de Casco Soldadura,Lente de Casco de Soldadura Placa Protectora,Gafas Protectoras para Soldar,para Soldar La Hoja Protectora Externa O Interna 5 Piezas 108x50MM Tokaneit

- Material de alta calidad: la lente del casco de soldadura está hecha de vidrio de alta calidad, que es seguro y duradero, no es fácil de dañar y tiene una larga vida útil.

- Dimensiones: tamaño del casco de soldadura: 108 x 50 mm, por lo que tiene un campo de visión más amplio en diferentes tipos de soldadura.

- Fácil de reemplazar: la lente del casco de soldadura es fácil de reemplazar y muy cómoda de usar, lo que le permite ahorrar tiempo y energía.

- Buen rendimiento: el efecto protector de la lente del casco de soldadura es muy bueno, el rendimiento es bueno, la lente estará protegida y la vida útil prolongada.

- Aplicación: La lente del casco de soldadura es ampliamente utilizada, adecuada para la película protectora externa o interna de la cubierta de soldadura y juega un papel protector muy bueno.

Lente de soldadura, Lente de repuesto para casco de soldadura, TX500C 110 * 90 mm Panel solar Lente de casco de soldadura Máscara de soldadura Lente de oscurecimiento automático

- Calidad premium: la lente del casco de soldadura está hecha de plástico PA, duradera y compacta, para un uso prolongado

- Rendimiento confiable: la lente del casco de soldadura solar adopta un sensor de arco altamente sensible, que tiene un rendimiento estable y confiable

- Reducir la fatiga: la lente de la máscara de soldadura tiene una ventana de visión grande que proporciona una perspectiva de visión clara y más amplia, y reduce la fatiga de los ojos

- Rentable: el oscurecimiento automático de la lente de soldadura se utiliza con un panel solar para cargar la batería del casco de soldadura que puede prolongar la vida útil del casco de soldadura

- Servicio considerado: si tiene alguna pregunta sobre la lente de reemplazo del casco de soldadura, no dude en contactarnos, es un placer responder