¿Qué puedo soldar con la soldadora MIG?

La soldadora MIG es una herramienta muy versátil que permite realizar diferentes tipos de soldadura. Con esta máquina, puedes soldar una variedad de metales como acero, acero inoxidable, aluminio y cobre.

La soldadura MIG es especialmente adecuada para trabajos de fabricación, reparación y mantenimiento. Puedes utilizarla para soldar piezas de automóviles, bicicletas y otros vehículos, así como para construir estructuras metálicas, como puertas, ventanas, barandillas y cercas.

Además, la soldadura MIG también se utiliza en la industria de la construcción para unir partes de metal en edificios y estructuras, como vigas, columnas y marcos.

Otro uso común de la soldadura MIG es en la industria de la alimentación, donde se emplea para soldar depósitos y tuberías de acero inoxidable, que son ideales para su uso en ambientes sanitarios.

La soldadora MIG también es muy útil en trabajos de reparación, ya que puedes soldar o reparar piezas metálicas dañadas o rotas, como piezas de maquinaria industrial, muebles metálicos y herramientas.

En resumen, con una soldadora MIG puedes soldar una amplia variedad de metales y llevar a cabo diferentes tipos de trabajos, desde la fabricación y la construcción, hasta la reparación y el mantenimiento. Esta herramienta es una elección perfecta para los profesionales y los aficionados que buscan precisión y calidad en sus soldaduras.

¿Qué tipo de materiales se puede soldar con la soldadura MIG?

La soldadura MIG, también conocida como soldadura de arco de metal con gas inerte, es un proceso de soldadura que utiliza un arco eléctrico entre un electrodo continuo de metal y el material de trabajo para fundir y unir los metales.

La soldadura MIG es versátil y se puede utilizar para soldar una amplia variedad de materiales. Algunos de los materiales que se pueden soldar con la soldadura MIG incluyen acero al carbono, acero inoxidable, aluminio y cobre.

El acero al carbono es uno de los materiales más comunes que se pueden soldar con la soldadura MIG. Se utiliza en una variedad de aplicaciones, desde la fabricación de automóviles hasta la construcción naval.

El acero inoxidable es otro material que se puede soldar con la soldadura MIG. Es resistente a la corrosión y se utiliza en aplicaciones donde se requiere una alta resistencia a la oxidación, como la fabricación de equipos médicos y alimentarios.

El aluminio es un material liviano y se utiliza en una amplia variedad de aplicaciones, como la fabricación de aviones y automóviles. La soldadura MIG es una excelente opción para soldar aluminio, ya que permite una soldadura rápida y eficiente.

El cobre es otro material que se puede soldar con la soldadura MIG. Se utiliza en aplicaciones eléctricas y de fontanería debido a su excelente conductividad eléctrica y térmica.

En resumen, la soldadura MIG es adecuada para soldar una gran variedad de materiales, incluyendo acero al carbono, acero inoxidable, aluminio y cobre. Es importante seleccionar el gas y los electrodos adecuados para cada material específico con el fin de lograr una soldadura de calidad.

¿Que no se puede soldar con MIG?

El proceso de soldadura MIG (Metal Inert Gas por sus siglas en inglés) es ampliamente utilizado en la industria metalúrgica debido a su eficiencia y versatilidad.

La soldadura MIG se caracteriza por utilizar un electrodo continuo en forma de alambre y un gas protector para crear la unión entre dos piezas de metal. Sin embargo, aunque es un método muy efectivo, hay algunos materiales que no se pueden soldar con este proceso.

Uno de los materiales que no se puede soldar con MIG es el aluminio. Este metal es altamente reactivo y requiere de un proceso de soldadura específico, conocido como TIG, para obtener resultados óptimos. La soldadura MIG no es adecuada para el aluminio debido a que el gas protector utilizado, generalmente dióxido de carbono, no es efectivo para prevenir la oxidación de este metal.

Otro material que no se puede soldar con MIG es el acero inoxidable. Aunque en algunos casos se puede utilizar este proceso, es recomendable utilizar la soldadura TIG para evitar problemas como la contaminación de la soldadura con impurezas de otros metales y la formación de óxido en la superficie.

Por último, la soldadura MIG no es apta para soldar materiales no ferrosos como el cobre o el bronce. Estos metales tienen propiedades eléctricas y térmicas distintas al acero, lo que dificulta su soldadura utilizando el proceso MIG. Es preferible utilizar métodos de soldadura específicos para estos materiales, como la soldadura de resistencia o soldadura por puntos.

En conclusión, aunque la soldadura MIG es un método muy efectivo para soldar una amplia gama de materiales, existen algunos materiales que no se pueden soldar con este proceso, como el aluminio, el acero inoxidable y los no ferrosos. Es importante conocer las limitaciones de cada proceso de soldadura para seleccionar el método adecuado según las necesidades de cada aplicación.

¿Qué es más fácil soldar con MIG o con electrodo?

MIG y electrodo son dos métodos de soldadura ampliamente utilizados en diferentes industrias. Cada uno tiene sus propias ventajas y desventajas, por lo que determinar cuál es más fácil puede depender de varios factores.

La soldadura con MIG utiliza un alambre de soldadura continuo alimentado desde una pistola de soldadura a través de una máquina de soldadura. Este alambre se funde y se une al metal base para crear la unión. El proceso MIG es conocido por su rapidez y eficiencia, ya que puede soldar grandes áreas en menos tiempo. Además, el MIG permite un control preciso de la velocidad y el flujo del alambre, lo que facilita su uso incluso para principiantes. Sin embargo, puede requerir un equipo especializado y un suministro constante de gas de protección, lo que puede limitar su aplicabilidad en ciertos entornos.

Por otro lado, la soldadura con electrodo utiliza un electrodo recubierto de un material fundente que proporciona la protección necesaria durante la soldadura. Este electrodo debe ser sostenido manualmente y movido a lo largo de la unión. El proceso de soldadura con electrodo es más versátil y se puede utilizar en una variedad de metales y espesores. Además, no se requiere un suministro constante de gas de protección ni equipo especializado. Sin embargo, la soldadura con electrodo puede requerir más habilidad y práctica para lograr una soldadura de calidad, ya que la velocidad y el ángulo del electrodo son cruciales para obtener resultados óptimos.

En resumen, la elección entre soldadura con MIG y soldadura con electrodo depende de las necesidades específicas del proyecto y de la experiencia del soldador. MIG es más rápido y fácil de aprender, pero puede requerir inversiones adicionales en equipos y suministros. La soldadura con electrodo puede ser más versátil y no requiere equipos especializados, pero puede requerir más habilidad y práctica. Ambos métodos tienen sus propias ventajas y desventajas, por lo que es importante elegir el que mejor se adapte a cada situación.

¿Qué beneficios tiene soldar con MIG?

Soldar con MIG, también conocido como soldadura por arco de metal protegido con gas inerte, es uno de los métodos más populares y versátiles en la industria de la soldadura. La soldadura MIG ofrece una serie de beneficios para los soldadores y es ampliamente utilizada en una variedad de aplicaciones.

Uno de los **principales beneficios** de soldar con MIG es su alta velocidad de deposición. La soldadura MIG permite depositar una gran cantidad de metal de forma rápida y eficiente, lo que es especialmente importante en proyectos de fabricación a gran escala. Además, esta alta velocidad de deposición ayuda a reducir el tiempo de producción y los costos laborales.

Otro **beneficio clave** de la soldadura MIG es su facilidad de uso. Con la soldadura MIG, los soldadores tienen la capacidad de controlar la velocidad de alimentación del alambre y la corriente de soldadura, lo que facilita la obtención de cordones de soldadura de alta calidad y uniformes. Además, el proceso MIG es menos sensible a las variaciones en la posición del electrodo, lo que hace que sea más fácil para los soldadores mantener una técnica constante.

Además, la soldadura MIG ofrece una amplia gama de metales base que se pueden soldar, incluyendo acero inoxidable, acero suave, aluminio y muchos otros. Esto hace que el proceso MIG sea altamente versátil y adecuado para una variedad de aplicaciones, desde la construcción de estructuras metálicas hasta la fabricación de componentes de automóviles.

Otra **ventaja importante** de la soldadura MIG es la calidad del cordón de soldadura. La soldadura MIG produce cordones de soldadura limpios y de alta resistencia, con una excelente penetración y fusión. Esto garantiza una unión sólida y duradera entre las piezas de metal, lo que es esencial para la integridad estructural.

Finalmente, la soldadura MIG es un proceso **eficiente en términos energéticos**. El uso de un gas inerte, como el argón, para proteger el arco de soldadura reduce la formación de escoria y salpicaduras, lo que resulta en un menor desperdicio de material y una limpieza más rápida. Además, la soldadura MIG requiere menos pre y post preparación, lo que ahorra tiempo y recursos.

En resumen, la soldadura MIG ofrece una serie de beneficios importantes, como alta velocidad de deposición, facilidad de uso, versatilidad en la soldadura de diversos metales, alta calidad del cordón de soldadura y eficiencia energética. Estas son razones por las que la soldadura MIG es ampliamente utilizada en diferentes industrias y es considerada como un método de soldadura altamente confiable y efectivo.

Gas Hilo Flux

Telwin 802977, Bobina de Hilo de Alma, 0,8 kg

- Código 802179; diámetro del alambre 0,9 mm, peso 0,8 kg

- Para soldadoras Telwin; compatible con máquinas de soldar de otras marcasi

- Para soldadura flux (sin gas)

- Cumple con las regulaciones aws a5.20; e71t-gs

- Alta calidad del material.

3 unidades de alambre de soldadura D100 MIG MAG de 1 kg, E71T-GS, tamaño 0,8 mm, uso universal, sin gas

- Excelentes resultados de soldadura en soldadura de alambre relleno MIG/MAG (sin gas).

- Suplemento de soldadura ideal según la norma EN 758-T42ZZZN para aceros sin aleaciones y de baja aleación.

- Baja salpicadura debido a la alta pureza química para mejores resultados de soldadura.

- Diámetro exterior de la bobina: 100 mm. Peso de la bobina: 1 kg.

- Incluye: 3 alambres de soldadura Vector MIG MAG E71T-GS de 0,8 mm de diámetro /1 kg.

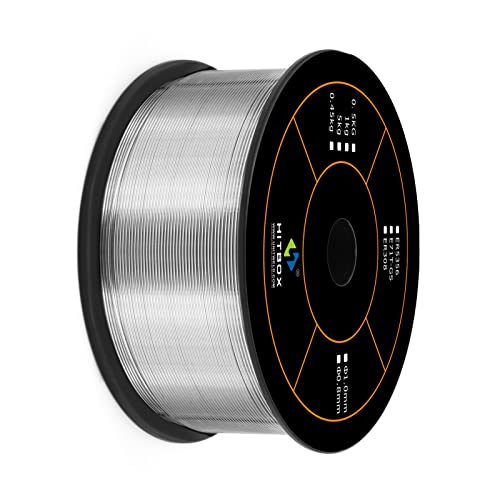

Alambre de soldadura,HITBOX 0,8 mm 1 KG Hilo de soldar sin gas, alambre con núcleo de fundente adecuado para soldar

- · Indispensable para la soldadura: el alambre de flujo HITBOX E71T-GS es una opción natural para aplicaciones como la soldadura de solape de metal, soldadura a tope, reparación de chapa de automóviles y construcción de conductos.

- · El alambre con núcleo fundente E71T-GS de protección de gas de un solo paso está diseñado para la soldadura de un solo paso de acero al carbono de calibre fino de 3/16 "a calibre 22. El E71T-GS requiere un blindaje de gas externo Soldadura DCEN (polaridad recta)

- · Mejor que el alambre con núcleo de flujo sólido HITBOX E71T-GS generalmente se mezcla más profundo que el alambre sólido. Adecuado para aplicaciones de paso único de alta velocidad, será más caliente que una sola pista

- · El alambre de flujo de rendimiento delgado-HITBOX E71T-GS fluye suavemente a través de la pistola y está bien soldado con salpicaduras mínimas y sin acumulación excesiva de flujo en la soldadura

- · Especificaciones-0.8mm / 0.03in, Peso neto: 1kg / 2.2lb. Ideal para soldar al aire libre o con viento. Envuelto y bien envuelto

Bobina de hilo Flux Core (hilo hueco) de 0.45Kg. 0.9mm.

- Bobina de hilo tubular E71T-GS auto protegido para soldadura DC //SIN GAS//.

- Para utilizar con equipos MIG-MAG sin necesidad de uso de gases protectores.

- Soldadura limpia sin escoria o residuos.

- Especialmente indicadas para soldadura de aceros al carbono, aptas para el soldado de placas zincadas.

- Excelente rendimiento soldando en todo tipo de posiciones.

soldadoras mig

BizWeld Hood, colorNavytalla

- Certificado CE

- Upf 50+

- Arc2

- Resistente al fuego

- Protección de soldadura clase 1

Manual práctico del SOLDADOR novel

Soldadora MIG MAG 130A Máquina de Soldar Mig sin Gas, con Función de Soldadura por Electrodo, Juego de Hilos Tubulares para Principiantes, IGBT, VECTOR WELDING

- VERSATILIDAD: función de soldadura MIG, el MIG 130 también ofrece la posibilidad de soldadura ARC (electrodo). Tanto si desea soldar con hilo tubular como con electrodos, la MIG 130A está equipada para ambos. Se incluye un portaelectrodos con un cable de 3 m, que le ofrece aún más flexibilidad y versatilidad en sus proyectos de soldadura. Esto también la hace atractiva para los principiantes, ya que la soldadura con electrodos suele considerarse más fácil y accesible.

- TRANSPORTABLE: el soldador de núcleo fundente MIG 130 no sólo es potente, sino también ligero y portátil. Con sólo 4 kg de peso, puede transportarla fácilmente a su lugar de trabajo. Tanto si trabaja en casa, en su garaje, en su taller o en una obra, la MIG 130 siempre estará con usted y lista cuando la necesite.

- ALTO RENDIMIENTO: Este compacto y potente soldador sin gas ofrece 130 A de potencia, ideal para una gran variedad de aplicaciones de soldadura, especialmente soldadura de chapas finas, lo que lo convierte en una gran elección tanto para principiantes como para profesionales. Lo mejor de todo es que no tendrá que preocuparse de comprar o almacenar bombonas de gas.

- SUMINISTRO:El MIG 130A se suministra con todo lo necesario para sus proyectos de soldadura. El paquete incluye: 1 x soplete de hilo tubular (AK-14) con 1,5 m de cable, 1 x pinza de masa con 3 m de cable, 1 x portaelectrodos con 3 m de cable, 1 kg de rollo de hilo tubular sin gas de 1,0 mm, 1 x pantalla de soldadura, 1 x cepillo martillo.

- FUNCIÓN DE SEGURIDAD: El soldador está equipado con protección contra sobrecalentamiento integrada para mayor seguridad durante el funcionamiento y para garantizar su durabilidad. Además, la pantalla indicadora digital muestra los datos de funcionamiento actuales para que el usuario pueda supervisar fácilmente las condiciones de soldadura; 5 años de garantía.

HITBOX HBM200 Compacto 3 en 1 Soldador de Hilo Sin Gas Portátil Pantalla LCD Digital Máquina de Soldador MIG con 200A Soldador MMA

- 【Sinergia y Compacto】 La HITBOX soldador de hilo sin gas viene con sistema de control inteligente One-Knob. La soldador mig compensa y ajusta automáticamente la corriente de soldadura, lo que permite una soldadura perfecta. One-Knob controla la velocidad y la corriente de la soldadora de núcleo fundente. Su diseño ligero y compacto es cómodo de sujetar y fácil de transportar.

- 【Seguridad Protección】El soldador mig sin gas está equipado con protección integrada contra sobrecorriente, sobretensión y sobrecalentamiento. La soldadora se apaga automáticamente en caso de sobrecalentamiento y sobrecarga. El sistema de refrigeración por ventilador reduce la entrada de polvo en la máquina y prolonga su vida útil.

- 【Velocidad de Soldadura Ajustable】. Ciclo de trabajo: 30%@140A a 40°C. El soldador tiene un botón de ajuste de corriente; ajuste el control de alimentación de corriente variable para manejar perfectamente la soldadura con núcleo de flujo de acero delgado, acero inoxidable o incluso acero más grueso. Nota: el efecto de corriente de soldadura real es 140A.

- 【Contenido del Paquete】El HITBOXHBM200 incluye todos sus accesorios para soldar: 1*soldador MIG, 1*soplete, 1*mango de soldadura, 1*pinza de conexión a tierra, 1*cepillo, 2*boquilla, 1*manual.

- 【100% Garantía de devolución del dinero】 - Este soldador inverter con una garantía de 1 año. Si no está satisfecho con el soldador de hilo, póngase en contacto con nosotros. Un soldador mig defectuoso también puede ser reemplazado dentro de 60 días. ¡Por favor, compre una máquina HITBOX con confianza!