¿Que se puede soldar con flux?

El flux es un material utilizado en el proceso de soldadura para limpiar y proteger las superficies metálicas que se van a unir. La función principal del flux es eliminar la suciedad, el óxido y las impurezas de las piezas a soldar. Además, también ayuda a prevenir la formación de óxido durante el proceso de soldadura.

Existen diferentes tipos de flux que se utilizan según el tipo de metal y el proceso de soldadura. Por ejemplo, el flux en pasta se utiliza principalmente en la soldadura de cobre y acero inoxidable, mientras que el flux líquido se utiliza en la soldadura de metales no ferrosos como el aluminio.

El flux se puede utilizar en una variedad de aplicaciones. Por ejemplo, se utiliza en la soldadura de tuberías de plomería, en la fabricación de circuitos electrónicos y en la reparación de metales. En la soldadura de tuberías de plomería, el flux se aplica en las uniones de las tuberías para facilitar la soldadura y garantizar una unión resistente y duradera.

En la fabricación de circuitos electrónicos, el flux se utiliza para limpiar las superficies de los componentes electrónicos y las placas de circuito impreso antes de realizar la soldadura. Esto ayuda a mejorar la calidad de las conexiones y reducir la posibilidad de fallos en los circuitos.

En la reparación de metales, el flux se utiliza para eliminar los residuos de soldadura y preparar las superficies metálicas antes de realizar la soldadura. Esto ayuda a garantizar una unión fuerte y duradera, especialmente en la reparación de piezas de metal que han sufrido daños o roturas.

En resumen, el flux es un material esencial en el proceso de soldadura. Se utiliza para limpiar y proteger las superficies metálicas antes de realizar la soldadura, mejorando la calidad de las uniones y garantizando una mayor durabilidad de las piezas soldadas. Dependiendo del tipo de metal y el proceso de soldadura, se utilizan diferentes tipos de flux para obtener los mejores resultados.

¿Qué puedo soldar con una soldadora flux?

Una soldadora flux es una herramienta útil para realizar diferentes trabajos de soldadura. Esta soldadora utiliza un núcleo de flujo de soldadura como componente principal, lo que la convierte en una opción ideal para proyectos de bricolaje y reparaciones en el hogar.

Una de las principales ventajas de usar una soldadora flux es que no requiere de gas protector. Esto significa que no es necesario tener una botella de gas de soldadura para utilizarla, lo que simplifica el proceso de soldadura y lo hace más accesible para los aficionados y principiantes.

Con una soldadora flux, puedes soldar diferentes tipos de metales, como acero, hierro fundido y acero inoxidable. Esto la convierte en una herramienta versátil que se puede utilizar para reparar muebles de metal, estructuras metálicas en general e incluso para proyectos de fabricación caseros.

Otro uso común de una soldadora flux es para realizar reparaciones en automóviles. Con esta herramienta, puedes arreglar las partes metálicas dañadas de tu automóvil, como el chasis, el escape o las partes de la carrocería.

Además de eso, una soldadora flux también se puede utilizar para trabajar con tuberías de metal. Puedes unir tuberías de agua, gas o aire acondicionado utilizando una soldadora flux y asegurarte de que las uniones sean fuertes y duraderas.

En resumen, con una soldadora flux puedes realizar una amplia gama de trabajos de soldadura en diferentes tipos de metales y materiales. Esta herramienta es fácil de usar y no requiere de gas protector, lo que la convierte en una opción popular para aficionados y profesionales por igual.

¿Qué tipos de metales se pueden soldar con flux?

La soldadura con flux es un proceso utilizado para unir dos piezas de metal mediante la fusión y adhesión de un material de soldadura conocido como flux. Este material actúa como un agente de limpieza y protección, eliminando la suciedad, el óxido y otros contaminantes de las superficies de los metales que se van a unir.

El flux también ayuda a prevenir la formación de óxido durante el proceso de soldadura, lo que resulta en una unión más fuerte y duradera.

La soldadura con flux se puede utilizar en una amplia variedad de metales, incluyendo acero, acero inoxidable, hierro, aluminio, latón y cobre, entre otros. Cada uno de estos metales tiene sus propias características y propiedades únicas, por lo que es importante seleccionar el tipo correcto de flux para obtener los mejores resultados de soldadura.

El flux utilizado en la soldadura puede ser de diferentes tipos, como flux de ácido, flux de resina o flux de agua. Cada tipo de flux tiene sus propias ventajas y desventajas, por lo que es importante considerar el metal que se va a soldar y las condiciones en las que se realizará la soldadura antes de seleccionar el flux adecuado.

En resumen, la soldadura con flux es un proceso versátil que se puede utilizar en una variedad de metales. La elección del tipo de flux adecuado y el manejo correcto de los materiales y las herramientas de soldadura son clave para obtener resultados de calidad y duraderos.

¿Cuándo es recomendable utilizar la soldadura tipo flux?

La soldadura tipo flux es recomendable cuando se necesita unir materiales ferrosos, como el acero, mediante un proceso de soldadura. Este tipo de soldadura se caracteriza por utilizar un material de relleno, llamado flux, que ayuda a limpiar y proteger la junta de soldadura, evitando la formación de óxidos y otras impurezas.

Una de las principales ventajas de utilizar la soldadura tipo flux es que permite obtener una soldadura de alta calidad, con una unión fuerte y resistente. Además, el flux contribuye a la estabilidad del arco de soldadura, facilitando el proceso de soldadura y haciendo que sea más seguro para el soldador.

Otra situación en la que es recomendable utilizar la soldadura tipo flux es cuando se trabaja en condiciones adversas, como por ejemplo en presencia de suciedad, óxido o grasa. El flux actúa como un agente limpiador, eliminando las impurezas de la zona de soldadura y permitiendo obtener una unión sólida.

Además, la soldadura tipo flux es ideal cuando se necesita soldar materiales de diferente espesor, ya que el flux ayuda a rellenar las irregularidades y a generar una soldadura homogénea. Esto es especialmente útil en trabajos de reparación y mantenimiento, donde es común encontrar superficies desgastadas o con deformaciones.

En conclusión, la soldadura tipo flux es recomendable cuando se busca obtener una soldadura de alta calidad, resistente y duradera. Es ideal para unir materiales ferrosos, trabajar en condiciones adversas y soldar materiales de diferente espesor. ¡Utilizar la soldadura tipo flux garantizará resultados óptimos en tus proyectos de soldadura!

¿Qué gas se utiliza para soldar con flux core?

La soldadura con flux core es un proceso de soldadura que utiliza un electrodo con flujo integrado para proporcionar protección contra la oxidación y mejorar la calidad de la soldadura. A diferencia de la soldadura MIG, la soldadura con flux core no requiere el uso de un gas de protección externo. En su lugar, utiliza un flujo incorporado en el electrodo para liberar gases protectores durante el proceso de soldadura.

El gas que se utiliza en la soldadura con flux core es conocido como "gas de protección de flujo". Este gas está compuesto principalmente por dióxido de carbono (CO2) y en algunos casos puede contener pequeñas cantidades de argón (Ar) u otros gases nobles.

El dióxido de carbono es el gas más comúnmente utilizado en la soldadura con flux core debido a su disponibilidad y bajo costo. Proporciona una excelente protección contra la oxidación y ayuda a estabilizar el arco de soldadura. El argón, por otro lado, se utiliza en aplicaciones de soldadura con flux core que requieren una mayor calidad y se utiliza en combinación con el dióxido de carbono para mejorar la estabilidad del arco y reducir la porosidad de la soldadura.

El uso del gas de protección de flujo en la soldadura con flux core permite lograr soldaduras de alta calidad con una menor incidencia de defectos, como porosidad y salpicaduras. Además, el uso de este gas proporciona una mayor penetración y una mayor velocidad de soldadura, lo que resulta en una mayor eficiencia y productividad en el proceso de soldadura.

En resumen, el gas que se utiliza para soldar con flux core es principalmente dióxido de carbono, aunque también se puede utilizar argón en combinación con CO2 para aplicaciones que requieren una mayor calidad de soldadura. Estos gases proporcionan protección contra la oxidación y mejoran la estabilidad del arco y la calidad de la soldadura en este proceso de soldadura.

estaño y flux

JBC - 0046565 Flux Fl-15 Reparador De Circuitos

- Liquido a base de agua

- Flux especialmente desarrollado para reparar circuitos y componentes de soldadura

- Se presenta en 15 ml envase de fugas con un pincel de aplicación

- Índice de acidez de 35 mg/ml

Pasta para soldar (50 g), Pasta De Soldadura Sin Plomo, Flujo para soldadura, Gel de Soldadura Estaño Herramienta de Reparación de Mecánica Profesional

- ✨ Recibirá: 1 caja de soldadura en pasta, 50 g, en una caja de hierro, que no es fácil de romper, fácil de transportar y tiene suficiente capacidad para satisfacerlo durante mucho tiempo.

- ✨ Función: Soldar componentes electrónicos. Flujo antioxidante. Mejor fluidez de soldadura. Fácil de estañar, fácil de soldar, soldadura fuerte.

- ✨ Característica: No tóxico, sin corrosión, junta de alta intensidad, buena inmersión, buen aislamiento, buenas propiedades de soldadura, superficie de soldadura lisa.

- ✨ Campo de aplicación: adecuado para la limpieza de la punta del soldador, teléfonos móviles, reparación de BGA, tarjetas de PC y otras soldaduras de precisión en chips electrónicos. Tiene un fuerte efecto de eliminación de óxido sobre el sustrato y el alambre de aleación de oro-cobre.

- ✨ Este fundente es mantecoso, semisólido, fragua rápidamente, no contiene plomo y no produce vapores peligrosos.

CABLEPELADO Flux de Soldadura, Pasta de soldar, Soldadura en Pasta, Solder paste, Pasta de Estaño, Respetuoso del Medio Ambiente, 50 gramos

- Dimensiones y Peso: El empaque de 50 gramos es una cantidad común para trabajos no industriales o para uso en laboratorios o talleres de reparación. Las dimensiones que mencionas (60 mm x 60 mm x 25 mm) se refieren al contenedor, que es compacto y fácil de almacenar.

- Uso en Electrónica: Es particularmente útil para soldar componentes en circuitos impresos (PCB). La pasta se aplica en los puntos donde se necesitan las soldaduras, y luego los componentes se colocan encima. El proceso de soldadura se completa generalmente mediante el uso de calor (como un horno de reflujo) para derretir la pasta y formar las soldaduras.

- Precauciones: Es importante tener en cuenta que la pasta de soldar puede contener materiales que son peligrosos si se inhalan o ingieren. Por lo tanto, se debe usar en áreas bien ventiladas y con equipo de protección adecuado, como gafas y mascarillas.

InfoCoste - Pasta Soldar

- Flux o también llamado pasta de soldar, para realizar soldaduras perfectas o en sitios difíciles de que agarre el estaño

- Desoxida las piezas a soldar

- Además limpia la punta del soldador y alarga su duración

- Atención: debido a su agradable olor, deberá estar alejado de las manos de los niños, ya que puede ser ingerido por accidente

Soldar Flux

JBC - 0046565 Flux Fl-15 Reparador De Circuitos

- Liquido a base de agua

- Flux especialmente desarrollado para reparar circuitos y componentes de soldadura

- Se presenta en 15 ml envase de fugas con un pincel de aplicación

- Índice de acidez de 35 mg/ml

CABLEPELADO Flux de Soldadura, Pasta de soldar, Soldadura en Pasta, Solder paste, Pasta de Estaño, Respetuoso del Medio Ambiente, 50 gramos

- Dimensiones y Peso: El empaque de 50 gramos es una cantidad común para trabajos no industriales o para uso en laboratorios o talleres de reparación. Las dimensiones que mencionas (60 mm x 60 mm x 25 mm) se refieren al contenedor, que es compacto y fácil de almacenar.

- Uso en Electrónica: Es particularmente útil para soldar componentes en circuitos impresos (PCB). La pasta se aplica en los puntos donde se necesitan las soldaduras, y luego los componentes se colocan encima. El proceso de soldadura se completa generalmente mediante el uso de calor (como un horno de reflujo) para derretir la pasta y formar las soldaduras.

- Precauciones: Es importante tener en cuenta que la pasta de soldar puede contener materiales que son peligrosos si se inhalan o ingieren. Por lo tanto, se debe usar en áreas bien ventiladas y con equipo de protección adecuado, como gafas y mascarillas.

InfoCoste - Pasta Soldar

- Flux o también llamado pasta de soldar, para realizar soldaduras perfectas o en sitios difíciles de que agarre el estaño

- Desoxida las piezas a soldar

- Además limpia la punta del soldador y alarga su duración

- Atención: debido a su agradable olor, deberá estar alejado de las manos de los niños, ya que puede ser ingerido por accidente

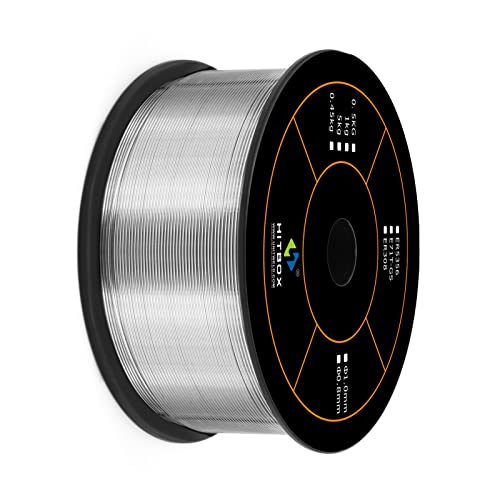

Alambre de soldadura,HITBOX 0,8 mm 1 KG Hilo de soldar sin gas, alambre con núcleo de fundente adecuado para soldar

- · Indispensable para la soldadura: el alambre de flujo HITBOX E71T-GS es una opción natural para aplicaciones como la soldadura de solape de metal, soldadura a tope, reparación de chapa de automóviles y construcción de conductos.

- · El alambre con núcleo fundente E71T-GS de protección de gas de un solo paso está diseñado para la soldadura de un solo paso de acero al carbono de calibre fino de 3/16 "a calibre 22. El E71T-GS requiere un blindaje de gas externo Soldadura DCEN (polaridad recta)

- · Mejor que el alambre con núcleo de flujo sólido HITBOX E71T-GS generalmente se mezcla más profundo que el alambre sólido. Adecuado para aplicaciones de paso único de alta velocidad, será más caliente que una sola pista

- · El alambre de flujo de rendimiento delgado-HITBOX E71T-GS fluye suavemente a través de la pistola y está bien soldado con salpicaduras mínimas y sin acumulación excesiva de flujo en la soldadura

- · Especificaciones-0.8mm / 0.03in, Peso neto: 1kg / 2.2lb. Ideal para soldar al aire libre o con viento. Envuelto y bien envuelto