¿Que se puede soldar con TIG DC?

La técnica de soldadura TIG DC se utiliza para unir diferentes tipos de metales, como el acero inoxidable, el aluminio, el cobre y el titanio. Esta técnica es muy versátil y se utiliza en diversas aplicaciones industriales y de fabricación.

Con TIG DC se pueden soldar tuberías, tanques de almacenamiento, estructuras metálicas, maquinaria pesada y componentes electrónicos. La soldadura TIG DC ofrece una unión fuerte y duradera, con una alta calidad estética y una baja distorsión. Además, esta técnica permite trabajar en espacios reducidos y alcanzar soldaduras de alta precisión.

El acero inoxidable es uno de los materiales más comunes que se sueldan con TIG DC. Este tipo de soldadura es ideal para aplicaciones en las que se requiere una alta resistencia a la corrosión, como en la industria alimentaria, la farmacéutica y la de la construcción naval.

El aluminio también se puede soldar con la técnica TIG DC. Esta aleación es muy utilizada en la industria aeroespacial, automotriz y de construcción debido a su alta resistencia y bajo peso. La soldadura TIG DC es especialmente adecuada para unir láminas delgadas de aluminio, ya que proporciona una alta calidad de soldadura sin quemar el metal base.

El cobre es otro material que se puede soldar con TIG DC. Este metal tiene excelentes propiedades conductoras y se utiliza ampliamente en la industria de la electrónica y las telecomunicaciones. La soldadura TIG DC permite realizar conexiones limpias y precisas, garantizando una baja resistencia eléctrica.

El titanio es un metal con una alta resistencia mecánica y una excelente resistencia a la corrosión. Debido a estas propiedades, se utiliza en aplicaciones que requieren materiales duraderos y resistentes, como la industria aeroespacial, la médica y la química. La soldadura TIG DC es la técnica preferida para unir componentes de titanio, ya que asegura una alta integridad de la soldadura y evita la contaminación del metal base.

¿Qué es la soldadura TIG DC?

La soldadura TIG DC es un proceso de unión utilizado en la industria metalúrgica para unir diferentes piezas de metal. Se utiliza con frecuencia en la fabricación de automóviles, barcos y aviones, así como en la construcción de estructuras metálicas y tuberías.

En la soldadura TIG DC, TIG significa "Tungsten Inert Gas" y DC significa "Corriente Continua". Este proceso de soldadura utiliza un electrodo de tungsteno no consumible para crear un arco eléctrico entre el electrodo y la pieza de trabajo. La corriente continua se utiliza para calentar la pieza de trabajo y fundir el metal de relleno, creando así una unión fuerte y duradera.

Una de las ventajas clave de la soldadura TIG DC es su capacidad para soldar una amplia variedad de metales, incluyendo acero inoxidable, aluminio, titanio y cobre. Además, este proceso permite un mayor control sobre el arco eléctrico y la cantidad de calor aplicado a la pieza de trabajo, lo que resulta en soldaduras de alta calidad y sin defectos.

Para realizar la soldadura TIG DC, se requiere equipo especializado, como una máquina soldadora TIG DC y un suministro de gas inerte, como argón o helio, para proteger el área de soldadura de la contaminación atmosférica. También se utiliza un pedal de control para regular la corriente de soldadura.

En resumen, la soldadura TIG DC es un proceso de soldadura utilizado en la industria metalúrgica para unir diferentes piezas de metal. Es conocida por su versatilidad y capacidad para producir soldaduras de alta calidad. Este proceso requiere equipo especializado y el uso de corriente continua para fundir el metal de relleno y crear una unión sólida y duradera.

¿Qué tipo de material se puede soldar con TIG?

El proceso de soldadura TIG es una técnica ampliamente utilizada en la industria metalúrgica, debido a su precisión y calidad en los acabados. A través de esta técnica es posible unir diferentes tipos de materiales, siempre y cuando sean conductores de electricidad.

Uno de los materiales más populares que se puede soldar con TIG es el acero inoxidable. Este material es ampliamente utilizado en la fabricación de tuberías, utensilios de cocina, mobiliario y estructuras metálicas. La soldadura TIG permite unir diferentes piezas de acero inoxidable sin comprometer sus propiedades anticorrosivas y su resistencia a altas temperaturas.

Otro tipo de material que se puede soldar con TIG es el aluminio. Este metal liviano es comúnmente utilizado en la industria aeroespacial, automotriz, de construcción y en la fabricación de envases. La soldadura TIG permite unir piezas de aluminio con precisión y sin generar exceso de calor, evitando así deformaciones o daños en el material.

El cobre también puede ser soldado utilizando la técnica TIG. Este material es ampliamente utilizado en aplicaciones eléctricas y electrónicas, debido a su excelente conductividad. La soldadura TIG permite unir piezas de cobre de forma precisa y sin generar demasiado calor, lo que evita daños en el material y garantiza una unión duradera.

Otro material que se puede soldar con TIG es el titanio. Este metal se utiliza en la industria aeroespacial, médica y de la joyería. La soldadura TIG permite unir piezas de titanio con un alto nivel de precisión y sin comprometer sus excelentes características de resistencia y ligereza.

En resumen, la soldadura TIG es una técnica versátil que permite unir diferentes tipos de materiales metálicos, siempre y cuando sean conductores de electricidad. Algunos de los materiales más comunes que se pueden soldar con TIG son el acero inoxidable, el aluminio, el cobre y el titanio. A través de esta técnica, se obtienen uniones fuertes, duraderas y de alta calidad, ideales para aplicaciones en diferentes industrias.

¿Qué tipo de corriente se usa para soldar aluminio con TIG?

Para soldar aluminio con TIG, se utiliza corriente alterna. Esta corriente es necesaria debido a las características del aluminio, que es un metal muy conductivo y sensible al calor. Al utilizar corriente alterna, se logra un mejor equilibrio entre la limpieza del área de soldadura y el enfriamiento del material.

La corriente alterna permite la rápida formación y extinción de arco, lo que resulta en una soldadura más suave y de mejor calidad. Además, esta corriente facilita la limpieza de la superficie de soldadura, eliminando la capa de óxido que se forma naturalmente en el aluminio. Esto es importante porque el óxido puede debilitar la unión entre las piezas a soldar.

La corriente alterna también ayuda a evitar la distorsión y el agrietamiento del material. Al alternar constantemente la dirección de la corriente durante la soldadura, se evita la acumulación de calor en una sola área, lo que reduce el riesgo de deformación y agrietamiento del aluminio.

En resumen, la corriente alterna es esencial para soldar aluminio con TIG debido a su capacidad para limpiar la superficie de soldadura, evitar la distorsión del material y mejorar la calidad de la soldadura. Es importante utilizar el equipo y configuraciones adecuadas para lograr un resultado óptimo.

¿Qué tipo de tungsteno se utiliza para soldar aluminio?

El aluminio es un material ampliamente utilizado en la industria debido a su ligereza, conductividad térmica y resistencia a la corrosión. Sin embargo, la soldadura de aluminio puede ser un desafío debido a la alta conductividad térmica y la formación de óxido en la superficie del metal. Para superar estos desafíos, es importante elegir el tungsteno adecuado para el proceso de soldadura.

El tungsteno es un metal con un punto de fusión extremadamente alto y una alta conductividad térmica, lo que lo hace ideal para la soldadura. Sin embargo, el tungsteno puro no se recomienda para soldar aluminio debido a su baja resistencia a altas temperaturas.

En su lugar, se utiliza un tipo de tungsteno llamado tungsteno con óxido de circonio (ZrO2). Este tipo de tungsteno tiene una mayor resistencia a altas temperaturas y se mantiene más estable durante el proceso de soldadura. Además, el óxido de circonio ayuda a formar una capa protectora de óxido en la superficie del tungsteno, lo que reduce la formación de óxido en el aluminio durante la soldadura.

Otro tipo de tungsteno utilizado para soldar aluminio es el tungsteno con óxido de lantano (La2O3). Al igual que el tungsteno con óxido de circonio, el óxido de lantano proporciona una mayor resistencia a altas temperaturas y ayuda a minimizar la formación de óxido en el aluminio.

En resumen, para soldar aluminio de manera eficiente, es recomendable utilizar tungsteno con óxidos de circonio o lantano. Estos tipos de tungsteno proporcionan una mayor resistencia a altas temperaturas y ayudan a reducir la formación de óxido en el aluminio durante el proceso de soldadura.

tig dc

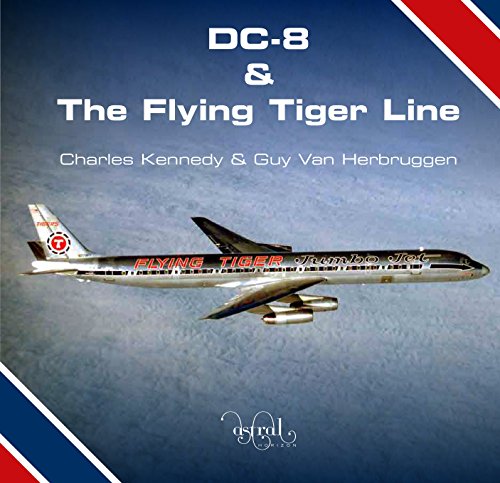

DC-8 and the Flying Tiger Line: 1

HITBOX 200A TIG AC DC Máquina de Soldar TIG de aluminio Soldador TIG Pulso, Cuadrado DC, Totalmente Digital, Ignición HF (HBT250P)

- 【PROFESIONAL PULSO SOLDADOR TIG AC DC DE ALUMINIO】Rango de frecuencia de control de pulso digital: 0.5-200HZ y frecuencia de pulso de control AC: 0.5-200HZ, rango de ciclo de trabajo AC: 10-90%, puede soldar placas de aluminio ultrafinas de 0,3 mm.

- 【SALIDA REAL DE 200A】 - Soldadora TIG estable de onda cuadrada CA/CC con salida de corriente TIG de 5-200 AMP CA/20-200 AMP CC para soldadura TIG de alta calidad de aluminio, acero inoxidable o acero.

- 【AJUSTE DIFITAL PRECISO】 -Ajuste del tiempo de pregas, corriente de arranque, tiempo de subida, corriente de pico, frecuencia de CA, frecuencia de impulsos, ciclo de trabajo de CA, tiempo de bajada y tiempo de postgas. Permite soldar dispositivos de precisión de principio a fin

- 【2 MANERAS DE SOLDAR CONTROL】- Control de proximidad de antorcha tig de arranque HF y control remoto de soldadura con pedal (pedal no incluido). Antiadherente incorporado, arranque en caliente y fuerza de arco para garantizar una soldadura precisa y fiable en todo momento.

- 【SISTEMA DE REFRIGERACIÓN AVANZADO DE VENTILADOR DOBLE】 - El exclusivo sistema de refrigeración de movimiento de ventilador doble enfría la máquina rápidamente, alargando el tiempo de soldadura y garantizando una soldadura TIG estable y un rendimiento de soldadura impresionante.

Soldador combinado STAHLWERK AC/DC TIG 200 ST IGBT con 200 Amp TIG MMA, soldadura de aluminio, 7 años de garantía del fabricante

- Máquina de soldar TIG AC/DC con función MMA soldadura de electrodos. Moderna tecnología IGBT: 200 A de gran potencia con un largo período de marcha.

- Paquete de mangueras profesional WP-26F con cabezal flexible de 3 metros. Modo AC para soldadura de aluminio.

- Muchos extras: preflujo de gas, postflujo de gas, reducción de corriente, refrigeración High Performance & protección contra sobrecalentamiento, Anti-Stick, encendido de alta frecuencia, 2T/4T para TIG.

- Compre directamente del fabricante - 7 años de garantía de acuerdo del paragrafo 13 de terminos y condiciones generales (haga clic es el nombre del vendedor) en equipos de Soldadores, cortadores de plasma, compresores, cartuchos de filtro & cargadores de baterías de automóviles., asesoramiento telefónico, soporte técnico y servicio también fuera del período de garantía.

- Pruebas de productos, pruebas de soldadura, pruebas de corte in situ - convénzase usted mismo de nuestra alta calidad y servicio al cliente único.

IPOTOOLS TIG-200R WIG - Máquina de soldar DC - TIG WIG 200 Amplificadores Inverter Digital Inverter Máquina de Soldar, Inversor con Pantalla Digital, Encendido RF, MMA, IGBT, 7 años de garantía

- IPOTOOLS Garantía ► Garantía de 7 años según los términos de garantía que encontrará en los Términos y Condiciones haciendo clic en el nombre del vendedor: Ipotools y vaya a Términos y condiciones y asistencia

- IPOTOOLS TIG-200R ► El TIG-200R es un dispositivo de soldadura inversor totalmente digital de 200 A CC con encendido RF, MMA / mano electrónica, tecnología IGBT, pantalla digital

- Proceso TIG DC ► Mediante el procedimiento DC DC DC puede soldar fácilmente metales como acero, acero inoxidable, titanio, cobre y aleaciones de cobre

- Método de mano MMA/E ► Con la soldadora de electrodos también puede lograr resultados de soldadura perfectos con el electrodo de varilla

- Indicador digital: en el panel de control se puede determinar la corriente de soldadura y el tiempo de funcionamiento del gas que puede leer claramente en la pantalla LCD