¿Qué soldadura se ocupa para el acero inoxidable?

Para soldar acero inoxidable, es importante utilizar un tipo de soldadura específico que se adapte a sus características. El acero inoxidable es un material resistente a la corrosión y a altas temperaturas, por lo que su soldadura debe ser igualmente duradera y eficiente.

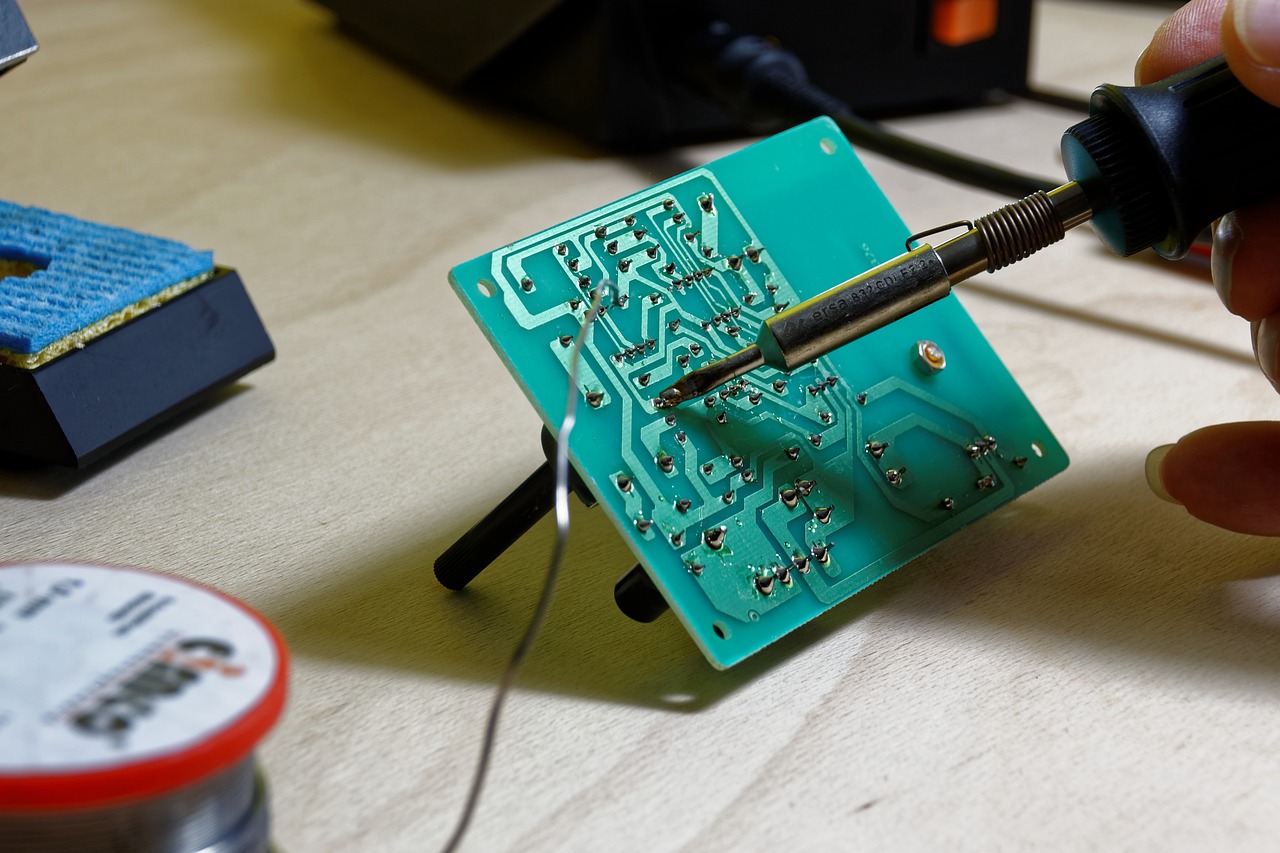

La soldadura más comúnmente utilizada para unir acero inoxidable es la soldadura por arco con gas inerte de tungsteno, también conocida como TIG. Este tipo de soldadura utiliza un electrodo de tungsteno no consumible que crea el arco eléctrico necesario para fundir el metal base y el material de aporte sin contaminaciones.

Es importante tener en cuenta que la soldadura de acero inoxidable requiere un control preciso de la temperatura y del aporte de material para evitar la formación de grietas o porosidades en la unión. Por eso, es recomendable contar con un soldador experimentado y con el equipo adecuado para realizar este tipo de trabajos.

¿Cuál es la mejor forma de soldar el acero inoxidable?

El proceso de soldadura del acero inoxidable requiere de ciertos cuidados y técnicas específicas para asegurar que la unión sea de calidad y duradera. A continuación, te mencionaremos los pasos necesarios para lograr una soldadura exitosa en este material.

En primer lugar, es importante limpiar la superficie del acero inoxidable antes de proceder con la soldadura. Esto asegurará que no haya residuos u impurezas que puedan afectar la unión. Se recomienda utilizar un solvente o limpiador específico para este tipo de material.

Una vez limpio, es necesario elegir el método de soldadura adecuado para el acero inoxidable. La soldadura TIG es una de las opciones más comunes y efectivas para este material, ya que permite un control preciso de la temperatura y evita la formación de escoria.

Otro punto importante a considerar es el tipo de electrodo a utilizar. Se recomienda utilizar electrodos de acero inoxidable de alta calidad para garantizar una soldadura resistente y duradera. Además, es importante ajustar correctamente la corriente y velocidad de soldadura para evitar sobrecalentamientos y deformaciones en el material.

Finalmente, es fundamental realizar pruebas de calidad y revisar la integridad de la soldadura una vez finalizado el proceso. Esto asegurará que la unión sea sólida y cumpla con los estándares requeridos para su uso.

¿Qué número es la soldadura para acero inoxidable?

La soldadura es un proceso fundamental en la fabricación de estructuras metálicas, incluyendo el acero inoxidable. Para soldar acero inoxidable, es importante utilizar el número de soldadura adecuado que se ajuste a las características específicas de este material.

El número de soldadura para acero inoxidable se determina en función de diversos factores, como el tipo de acero inoxidable, el grosor de la pieza a soldar y el método de soldadura empleado. Es importante tener en cuenta que cada tipo de acero inoxidable requiere un número de soldadura específico para garantizar la calidad y resistencia de la unión.

En general, se recomienda utilizar un número de soldadura bajo para el acero inoxidable, ya que esto ayuda a evitar la formación de inclusiones de escoria y asegura una soldadura limpia y duradera. Es fundamental seguir las recomendaciones del fabricante del material y del equipo de soldadura para seleccionar el número de soldadura adecuado y lograr resultados óptimos.

¿Qué varilla se utiliza para soldar acero inoxidable?

Para soldar acero inoxidable, se debe utilizar una varilla específica que sea compatible con este material. El acero inoxidable es un metal altamente resistente a la oxidación y corrosión, por lo que requiere un proceso de soldadura especial. Las varillas más comunes para soldar acero inoxidable son aquellas que contienen cromo, níquel o molibdeno en su composición.

Estos elementos ayudan a mantener la resistencia a la corrosión del acero inoxidable después de la soldadura. La elección de la varilla adecuada dependerá del tipo de acero inoxidable a soldar. Es importante consultar con un profesional para determinar cuál es la varilla más adecuada para cada proyecto de soldadura en acero inoxidable.

Al soldar acero inoxidable, es crucial utilizar las técnicas de soldadura correctas para evitar deformaciones y garantizar una unión sólida. La soldadura de acero inoxidable requiere un control preciso de la temperatura y la velocidad de soldadura para evitar daños en el material. Es fundamental seguir las recomendaciones del fabricante de la varilla para lograr resultados óptimos en la soldadura de acero inoxidable.

¿Qué amperaje se necesita para soldar acero inoxidable?

Para soldar acero inoxidable, es importante tener en cuenta el amperaje necesario para lograr una unión adecuada. El amperaje correcto dependerá del grosor del material que se va a soldar, así como del tipo de electrodo que se utilice.

En general, para soldar acero inoxidable se suele recomendar un amperaje de entre 60 y 90 amperios. Sin embargo, es importante ajustar este valor según las características específicas del material y del proceso de soldadura. Un amperaje demasiado bajo puede llevar a una unión débil, mientras que un amperaje demasiado alto puede provocar daños en el material.

Para determinar el amperaje adecuado, es recomendable realizar pruebas en piezas de prueba antes de comenzar la soldadura en el material final. Además, es importante tener en cuenta que el amperaje también puede variar dependiendo del tipo de corriente de soldadura utilizada, ya sea corriente continua o corriente alterna.

Soldadura Soldador

Técnica y práctica de la soldadura (SIN COLECCION)

Manual práctico del SOLDADOR novel

Soldadura en atmósfera natural 2.ª edición (SIN COLECCION)

MANUAL DEL SOLDADOR (SIN COLECCION)